大型蒸汽透平机蒸汽入口管道的应力分析

邢一东丁建平 毛 炜 航天长征化学工程股份有限公司 北京101111

大型蒸汽透平机蒸汽入口管道具有高温高压的特点,是蒸汽透平系统的“主动脉”,蒸汽入口管道布置与应力分析的水平高低直接影响着项目装置的安全与否[1,2]。蒸汽透平机管道设计不合理容易导致重大事故,如蒸汽透平机入口法兰发生泄漏,蒸汽透平机组发生倾斜,甚至对机组造成损坏,严重威胁现场工作人员的生命安全。

本文利用基于有限元的管道应力分析软件CAESAR II对某大型蒸汽透平机蒸汽入口管道进行多工况应力分析,并考虑最不利工况的设计。

1 蒸汽机组及入口管道材料参数

某化工装置配套的制氧6.4×104Nm3/h空分装置属于目前国内化工行业中的大型空分装置,用于驱动此装置空压机组和增压机组的蒸汽透平机采用进口全凝式大型蒸汽透平机。

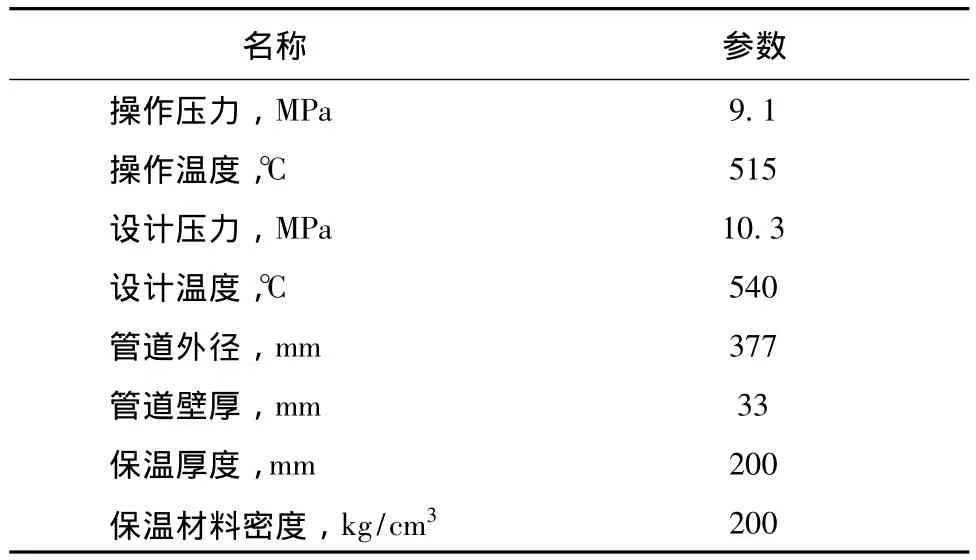

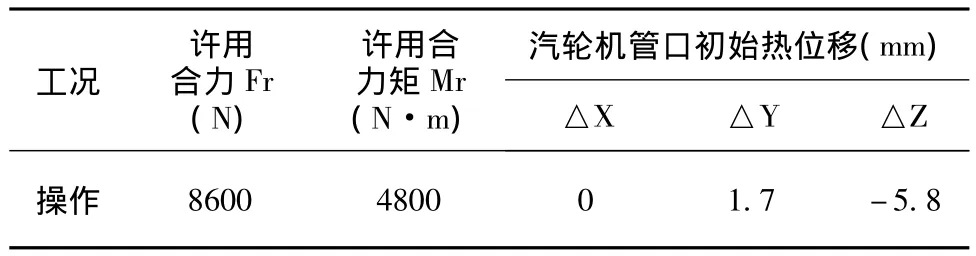

蒸汽透平机入口介质为高压过热蒸汽,蒸汽管道材料为12Cr1MoVG,材料的计算参数见表1。应力分析通常按照美国ASME B31.3和NEMA SM23标准校核,当设备厂家提供设备载荷时,按照设备厂家的许用载荷执行。设备厂家提供的许用载荷见表2。

表1 蒸汽管道计算参数

表2 蒸汽透平机管口热位移与许用载荷

2 管道布置

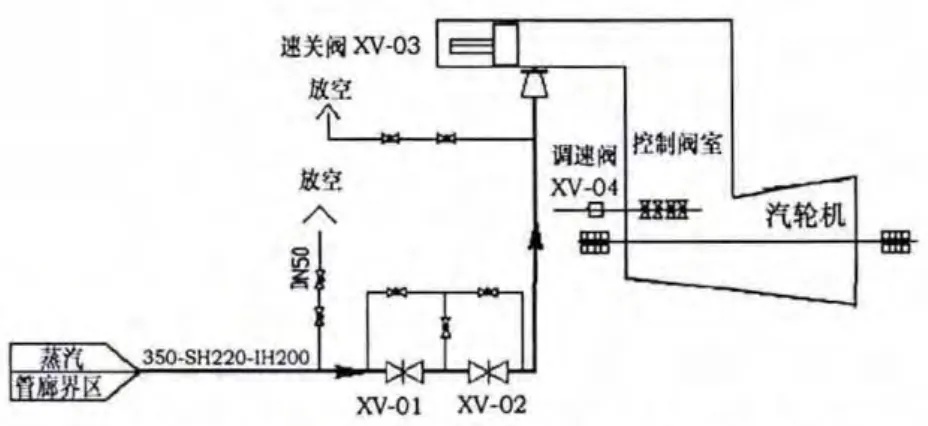

锅炉产生的蒸汽由管廊界区经过切断阀组XV-01和XV-02进入蒸汽透平入口速关阀XV-03前,在满足蒸汽透平机要求的前提下,进入蒸汽透平机内部实现透平机冲转。工艺流程见图1。

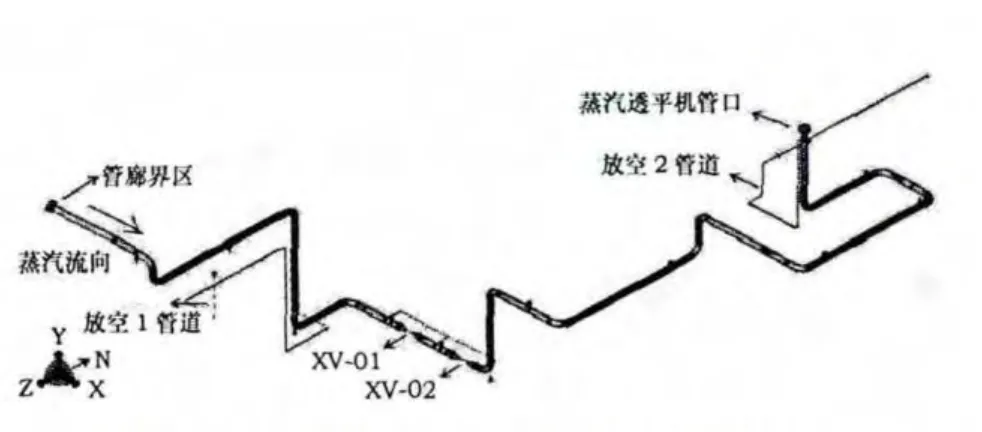

基于蒸汽入口管道的工艺流程和现场的实际情况进行管道布置,利用基于有限元的管道应力分析软件CAESAR II对管道进行建模,管道布置三维轴测图见图2。

图1 蒸汽透平机蒸汽入口管道工艺流程示意图

图2 汽轮机主蒸汽管道布置三维轴测图

从图2可以看出,蒸汽从管廊界区流向汽轮机管口,在管廊界区处设置固定支架;闸阀XV-01为蒸汽管道的第一个切断阀,闸阀XV-02为蒸汽管道的第二个切断阀,在切断阀前后设置弹簧;汽轮机管口附近多处设置弹簧及限位支架。

蒸汽最终流入蒸汽透平机管口。

3 结果与讨论

3.1 多工况应力分析

利用管道应力分析软件CAESAR II对管道进行详细的多工况应力分析计算,并根据现场的实际条件对支吊架和弹簧的型式进行多次优化,得到了多种工况下蒸汽透平机管口的受力载荷。将多工况下蒸汽透平机管口的受力载荷与设备厂家提供的许用载荷进行比较,蒸汽管道多工况下蒸汽透平机管口受力计算结果见表3。

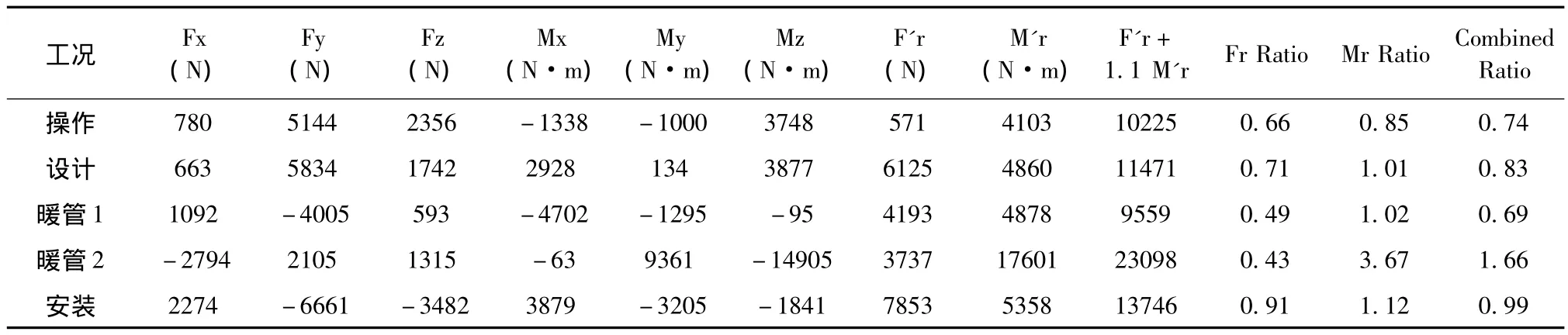

表3 蒸汽管道多工况下蒸汽透平机管口受力

对蒸汽入口管道进行了多工况的详细应力分析。操作、设计、安装为常规工况,而暖管工况也作为考虑工况,这是真实存在且苛刻的工况。暖管工况即蒸汽透平机尚未启动,而管道已经开始通入蒸汽并通过放空管放空而得到加热的状态。暖管1工况为蒸汽在XV-01切断阀前通过放空1管道放空;暖管2工况为蒸汽在蒸汽透平机速关阀XV-03(管口)前通过放空2管道放空。

由表3可知,汽轮机蒸汽管道的操作工况、设计工况、暖管1工况、安装工况的计算综合受力与许用综合受力的比值结果都小于1,即综合受力小于设备厂家给定的许用载荷。设备在这样的受力条件下,是安全可靠的。

需要特别注意的是暖管2工况的综合受力为其许用载荷的4.53倍,尤其综合力矩达到许用载荷的10.2倍,明显不符合要求。分析原因,暖管2工况下,管道已经被蒸汽加热,而设备管口在热传导的作用下会产生热位移,如果仍然按照冷态无热位移的情况计算显然是无法通过的,更是不合理的。因此,经过与设备厂家的沟通协商,设备厂家在所选型号机器构造和暖管过程的基础上计算给出暖管状态下的管口端点热位移,见表4。

表4 蒸汽透平机暖管时管口端点热位移与许用载荷

将暖管工况端点热位移输入模型后,对管道进行重新计算和优化,结果见表5。

从表5中可以清楚的知道,暖管2工况的受力结果得到了明显改善,其它工况的受力不变。但是暖管2工况的综合受力占其许用载荷的1.66倍,这个计算结果仍然超过厂家标准,对机器的影响是不利的,有可能导致汽轮机管口法兰的蒸汽泄漏。

表5 蒸汽管道多工况下蒸汽透平机管口受力

3.2 优化设计

为了保证汽轮机蒸汽管道的多工况设计安全,对汽轮机管道进行管道布置的设计再优化。暖管2工况的综合受力超标,主要是因为综合力矩比例高达3.67,而其直接原因为Mz严重超标。此时,仅依靠管道支吊架、弹簧的优化设计已经不能从根本上改变管口受力,且同时满足多工况的受力要求。优化设计思路为调整管道走向来增加管道柔性,由于管道的挠度与水平直管段长度的三次方成正比,又考虑到汽轮机管口受力的敏感性,改变汽轮机管口近端的水平管道长度效果更为明显,现场东西向管道两侧有障碍构筑物,由此决定增加南北向管道长度。优化具体措施为在进入汽轮机管口前的水平管道长度由原来的5 m增加到7 m。

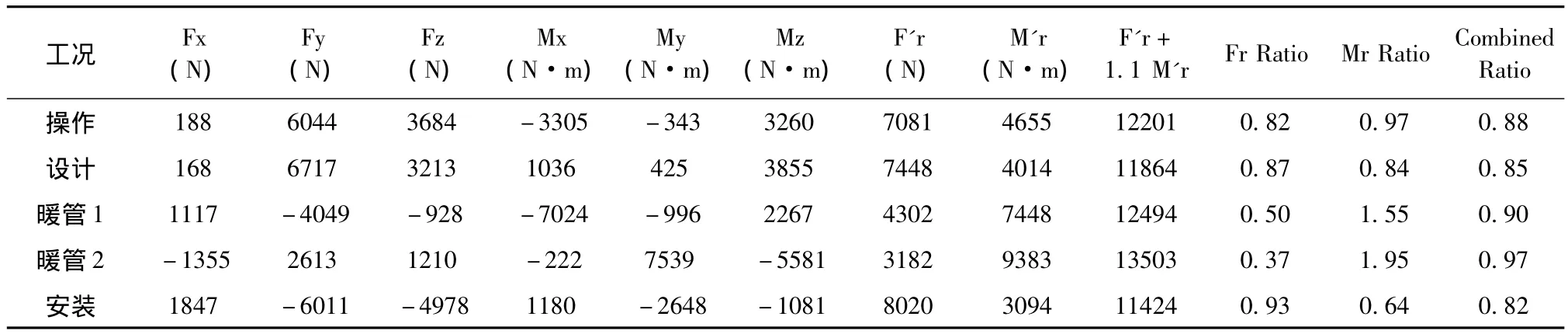

管道布置做出了优化后,通过管道应力分析软件进行计算结果见表6。

表6 管道布置优化方案的多工况汽轮机管口受力

由表6可知,经过管道布置优化后,所有工况的计算综合受力都小于设备厂家的许用综合受力。操作、设计和安装工况的力、力矩都在许可范围内,尽管暖管工况的许用力矩一项略超,经设备厂家确认后,认为该数据不会对汽轮机管口安全造成影响,所有工况的设计结果满足要求,汽轮机蒸汽管道多工况设计合理。

4 结语

通过高压蒸汽透平机主蒸汽管道安装、暖管放空、正常操作等多工况的应力分析,特别是暖管放空工况管道的优化设计,确保了各工况下的汽轮机主蒸汽管道的受力满足要求。

对蒸汽透平机蒸汽入口管道的布置及应力分析提出几点建议:

(1)蒸汽透平机蒸汽入口管道要进行多工况的设计,特别是管道的最不利工况的计算。

(2)蒸汽透平机蒸汽入口管道的布置要进行充分的柔性设计和应力分析,以保证设备管口受力符合标准或设备厂家的苛刻要求

(3)蒸汽透平机蒸汽入口管道的应力分析要与设备厂家进行沟通确认蒸汽透平机管口的许用载荷和初始热位移。

(4)蒸汽透平机蒸汽入口管道设计竖直长度应该尽可能短,与之相连接的第一段水平管道长度应尽可能长,以增强管道柔性。

(5)蒸汽透平机蒸汽入口管道设计上止推支架间隙的选择应该不敏感,以减少施工误差对管系带来的不利影响。

(6)蒸汽透平机蒸汽入口管道的布置和应力分析要做到系统安排,做到设计、施工、操作和管理的多环节协调统一。

1 岳进才.压力管道技术 [M].北京:中国石化出版社,2009.

2 宋岢岢.压力管道设计及工程实例[M].北京:化学工业出版社,2005.

3 孙 利,钱江波.主蒸汽管道支吊架调整及管道应力分析[J].热电技2005,(2):54-55.

4 郑 勇.小型汽轮机本体倾斜事故的分析[J].硫酸工业,2009,(2):37-38.

5 王 涛.背压式汽轮机支腿翘起的原因与分析 [J].化工设计与通讯,2011,(6):57-59.

6 张映伟,于 川.蒸汽管道连接的变径管泄露分析与对策[J].广东化工,2006,(4):58-59.

7 ASME B31.3-2008.Precess Piping.

8 NEMA SM23,Steam Turbines for Mechanical Drive Service,National.Electrical Manufactures Association.

9 唐永进.压力管道应力分析[M].北京:中国石化出版社,2010.