龙首矿六角形进路高效回采技术研究

崔继强,姚维信,乔登攀,李广宽

(金川公司龙首矿, 甘肃 金昌市 737100)

龙首矿六角形进路高效回采技术研究

崔继强,姚维信,乔登攀,李广宽

(金川公司龙首矿, 甘肃 金昌市 737100)

结合金川集团股份有限公司龙首矿大规模贫矿开采现状,分析部分采场矿体逐渐尖灭、矿区产能不足等问题,提出大规模贫矿开采过程中安全、高效回采的方法。通过对六角形进路稳定性数值分析,确定最适合的断面结构;通过优化分层道布置形式,提高盘区回采效率;通过增加分层联络道托顶硐室,保证采切工程安全可靠。六角形进路高效回采技术的研究与应用,不但在理论方面有所创新,在实际生产中也取得了显著的社会效益与经济效益。

六角形进路;断面参数;双分层道;托顶硐室

近年来,随着我国矿山开采深度的不断增加,地下矿山安全问题与高开采成本越来越成为制约矿业经济发展的关键问题。龙首矿作为金川公司三大主力矿山之一,面临可回采富矿减少、品位降低等不利因素。因此,增大贫矿开采产量、实现规模效益成为当前核心问题,而确定合理的采矿工艺参数是解决贫矿开采的重要途径。

1 工程背景与系统简介

金川矿山目前主要采用下向矩形进路采矿方法和下向六角形进路采矿方法,两种方法针对不同矿体赋存条件各有优势,同样也存在各自的不足。

龙首矿西二采区矿岩特性与730采场非常相似,都属于厚矿体贫矿采场,矿岩整体性较差,如果不采取有效的措施来提高生产效率、降低矿石贫化,会造成单位成本居高不下,经济效益大幅下滑。

(1) 充填系统。充填设施主要包括地面充填搅拌站、充填钻孔和输送管路等设施。充填料浆在地面搅拌站制备成符合充填工艺要求的充填料浆后,通过充填管路输送至井下,经充填钻孔、充填钻孔联络道、中段、采场充填井充入进路。

(2) 通风系统。矿井采用副井、辅助斜坡道进风,风井抽风的对角通风方式。新鲜风流经副井、辅助斜坡道进入 1554 m 和 1430 m 水平。进入 1554 m 水平的新鲜风流通过向上的风井和采准斜坡道进入回采分段,再经过联络道进入各个采场,污风经过充填回风井进入 1650 m 的回风水平,然后经过向下的回风井返回到 1554 m 水平,经过风井石门,最后由风井排出地表。

2 六角形断面参数研究

进路断面结构参数研究主要考虑安全、高效回采,确定合理的六角形进路断面规格。通过工程地质调查,结合近年来金川矿区地应力和岩石力学研究成果,及龙首矿六角形进路式采矿稳定性数值分析,通过正交试验优选,确定最适合的断面结构。

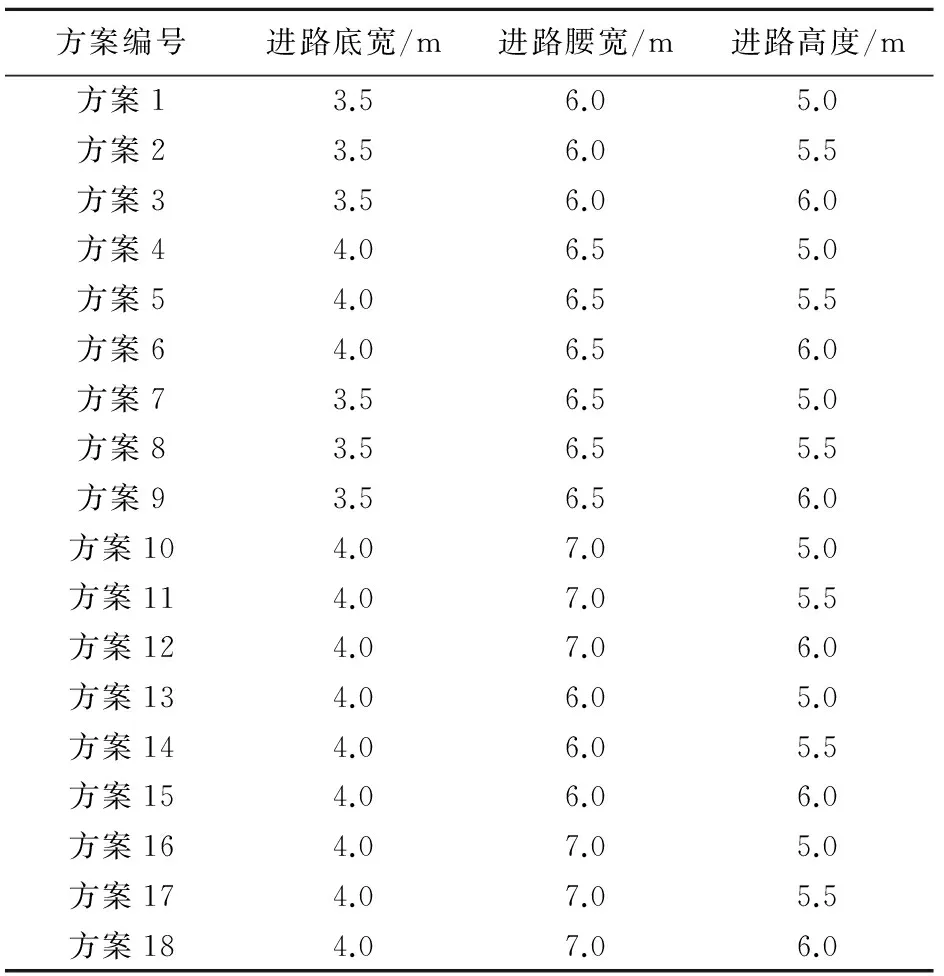

表1 六角形进路断面优化研究正交试验方案

对以上18种方案(见表1)采用FLAC软件建模分析,并考虑应力场、位移场、塑性场等采场稳定性主要影响因素。限于篇幅,本文仅列出优选方案13的数值模拟结果图。

2.1 首分层数值模拟结果与分析

通过模拟首分层进路横截面上应力位移及塑性区分布,得到应力场、位移场、塑性场云图,如图1~图5所示。

图1 横截面方向中央Smax等值线云图

图2 进路横截面方向中央Smin等值线云图

图3 进路横截面方向中央εxx等值线云图

图4 进路横截面方向中央εzz等值线云图

图5 进路横截面方向塑性区分布图

从进路截面图的应力、位移、塑性区分布来看,方案13开挖第一分层时,最大主应力集中出现在靠近六角形进路上下盘底板以下,其值最大为21.209MPa;最小主应力集中现象出现在开挖区的上盘,最大为9.1865 MPa。从位移图可以看出,上盘移动的最大距离为7.3917 mm,下盘移动的最大距离为6.2620 mm。六角形进路底板鼓起的最大距离3.6005 mm,顶板下沉的最大距离为4.1537 mm。塑性区等值线云图显示,进路顶、底板和两侧虽然以前发生了剪切屈服也发生了拉伸屈服,但是现在状态只发生了剪切屈服,未发生拉伸屈服。

2.2 二分层数值模拟结果与分析

通过模拟二分层进路横截面上应力位移及塑性区分布,得到应力场、位移场、塑性场云图,如图6~图10所示。

图6 二分层进路横截面方向中央Smax等值线云图

图7 二分层进路横截面方向中央Smin等值线云图

图8 二分层进路横截面方向中央εxx等值线云图

图9 二分层进路横截面方向中央εzz等值线云图

从不同截面的应力、位移、塑性区分布云图来看,方案13开挖第二分层时,最大主应力主要集中在开挖区上盘位置以及靠近上盘的六角形进路底板以下位置,其中最大为28.269 MPa。最小主应力也集中分布在上盘位置处,最大为9.2718 MPa。在位移图中,上盘围岩移动的最大距离为19.615 mm,下盘移动的最大距离为6.4206 mm。六角形进路顶板最大下沉为4.3299 mm,进路底板最大鼓起距离为4.6602 mm。塑性区等直线云图显示,开挖区的进路顶底和两侧主要发生剪切屈服,没有发生拉伸屈服,在上层已充填进路上部两侧及底板处过去发生过拉伸作用。

图10 二分层进路横截面方向塑性区分布图

2.3 六分层数值模拟结果与分析

通过模拟六分层进路横截面上应力位移及塑性区分布,得到应力场、位移场、塑性场云图,如图11~图15所示。

图11 六分层进路横截面方向中央Smax等值线云图

图12 六分层进路横截面方向中央Smin等值线云图

图13 六分层进路横截面方向中央εxx等值线云图

从不同截面的应力、位移、塑性区分布云图来看,方案13回采至六分层时,最大主应力集中发生在开挖区上盘,最大值为39.529 MPa。最小主应力集中发生在开挖区的下部,最大值为9.0516 MPa。从最小主应力图看出,在顶板位置及下盘位置出现拉应力,最大值为1 MPa。从位移图中得出,上盘围岩移动的最大距离为34.621 mm,下盘围岩移动的最大距离为10.264 mm。六角形进路底板鼓起最大距离为7.3127 mm,六角形进路下沉最大距离为2 mm,在上盘位置进路的左上部和左下部发生下沉和鼓起的集中现象,最大下沉距离为4.9479 mm,最大鼓起距离为4 mm。塑性区等值线云图显示,进路顶、底板和两侧过去和现在都有剪切屈服存在,说明进路顶、底板和两侧主要发生剪切作用,拉伸屈服以前出现在进路底板和上半部,说明以前在进路底板和上半部两侧发生过拉伸作用。

图14 六分层进路横截面方向中央εzz等值线云图

图15 六分层进路横截面方向塑性区分布图

通过对不同规格进路断面数值模拟分析,可以得出如下结论。

(1)六角形进路断面方案13较优(顶、底宽为4 m,腰宽为6 m,高度为5 m),采矿作业安全可靠,技术上可行。

(2)龙首矿六角形断面选择与设计上应遵循两个重点比例关系,即:进路高度∶进路底宽=1.5~2.0,并尽可能取小值,以增大进路侧边角,利于矿石自溜,保证铲运机出矿顺利;进路腰宽∶进路底宽=1. 2~1.3,并尽可能取值小于1.25。进路高度5 m适用于双分层道、单分层道垫矿结构。综上所述,正常回采情况下六角形进路断面参数为顶、底宽4 m,腰宽为6 m,高度5 m。在进路调整或受矿体形态影响情况下,进路规格调整应符合结论(2)的要求。

3 采矿工艺优化研究

3.1 分层道布置形式

传统六角形进路采矿中,分层道是进路高度的一半,在回采过程中需挑顶作业。在生产实践中,完成1条进路的挑顶工作,至少耗时2~3个班,挑顶作业时人员需站在矿堆上,暴露在原岩下,存在极大安全风险,同时不能发挥凿岩台车连续作业的功效,降低了设备使用效率。为了解决上述问题,提高生产效率,提出单分层道回填方案和双分层道交错使用方案。

3.1.1 单分层道布置形式

在回采边缘或小矿体时采用分层道布置方式,该方案是充填前将分层道回填原高度一半的矿石,下层开层后,在上层分层道下部掘进,落下回填层后,形成与进路等高的分层道。分层道规格为矩形断面;进路垂直分层道布置,进路规格为六角形,采场每分层下降比上分层标高低一半的高度开层,开层后回采上分层矿柱,回采结束后分段充填。单分层道回填布置方案如图16所示。

图16 单分层道回填方案

设计时布置一条分层道在矿体下盘或矿体中间,进路垂直布置,进路长度控制在50 m左右,分层道每层沿用。

该方案在传统六角形进路回采方案基础上,通过调整采场布局和采切工程参数,可以适应大型采装设备的使用,同时可以实现采场多作业面同时回采,扩大回采能力;保留了六角形进路回采强度大、开层速度快的特点。

对于厚大矿体,可将一个采场再划分为若干个回采区间,在回采过程中对回采顺序进行灵活调整,从实现多个作业面作业及采场连续生产,以提高生产能力。

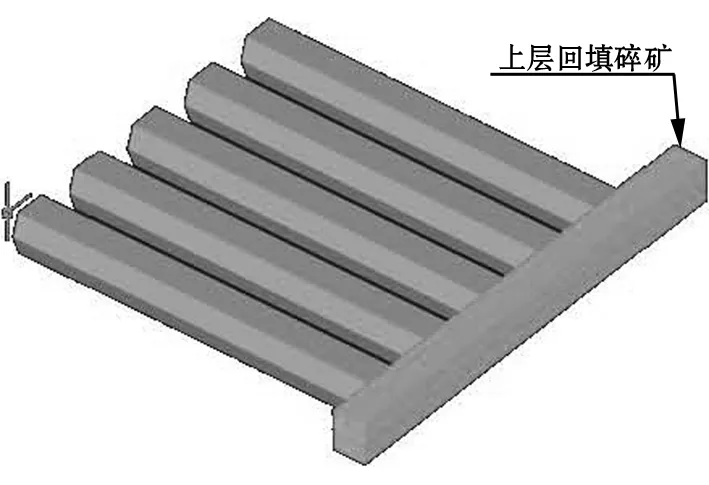

3.1.2 双分层道布置形式

双分层道布置方案是在每个矿块布置两条分层道,每分层只需使用一条,可上下层交替使用,转层时不需要回填矿石。将每个盘区划分为若干采场,分层道可灵活布置在垂直或沿矿体走向的采场两端,分层道规格为矩形断面;进路垂直分层道布置,进路规格为六角形水平进路。采场每分层比上分层下降2.5 m开层,开层后回采上分层矿柱,充填时利用分层道预留的充填井接入充填管即可完成充填。盘区双分层道布置方案如图17所示。

图17 双分层道六角形进路方案

该方案将每个盘区(长度100 m,宽度为矿体厚度)划分为若干采场(采场长×宽=50 m×50 m,采用双分层道布置结构),分层道可灵活布置在垂直或沿矿体走向的采场两端,分层道规格为4 m×5 m(宽×高)的矩形断面;进路垂直分层道布置,进路规格为底宽4 m,腰宽6 m,高5 m的六角形水平进路。采场每分层比上分层底板标高下降2.5 m开层,回采结束后每2~4条进路充填一次,充填时利用预留的充填回风井接入充填管即可完成充填。第一层回采过程中,必须严格按设计控制好进路的规格、方向和长度,第二层可根据揭露的上层充填体位置进行回采。进路的规格、方向、长度都受到上层充填体的控制,可以大大减少进路超高、超宽及方向打偏的现象,提高采场的生产效率。

双分层道布置方案有灵活性高、作业面多、适合大型采装设备使用等优点,保留了传统六角形进路回采强度大、在不规则矿体中易布置采场、施工方便,开层速度快的优点。

单分层道回填和双分层道交替使用的核心是分层道和进路等高布置。进路、分层道根据矿体及采准工程的实际情况,可选择布置在沿脉或穿脉方向。单分层道方案进路可带有一定坡度,双分层道方案进路水平布置。

以上两种分层道布置方案均实现分层道与进路等高,进路开口不需要挑顶作业,降低了安全风险,实现机械化连续高效作业,提高了生产效率。

3.2 爆破参数优化

进路式回采落矿类似于巷道掘进,只有一个自由面,受围岩夹制力大,单循环爆破进尺小,落矿少,作业效率低。遇硬岩难爆矿体,爆破效果进一步恶化,循环进尺甚至不足1.5 m,严重影响生产效率,增加生产成本。爆破落矿作业中,凿岩辅助工作时间基本不变,若增加单循环进尺,则边际效益非常明显,因此提高单循环进尺,提高单循环落矿量,是高效采矿的重要保证。

根据西二采区实际情况,针对矿体可爆性,制定不同参数予以试验,根据矿体可爆性简要分为难爆矿体与易爆矿体试验。

方案一:2倾斜眼加8眼楔形复式掏槽。炮孔布置如图18所示。

图18 炮孔布置示意

1#炮孔向上、2#炮孔向下倾斜,与工作面角度为65°~75°,孔口距0.4 m,作为第一步起爆掏槽眼,抛出少量碎矿,主要起松动矿石作用,为楔形掏槽创造有利爆破条件,采用一段雷管;由于从上往下,受夹制力越来越大,越难以起爆,楔形掏槽眼水平距离由大变小。3#~10#楔形掏槽眼水平朝中间倾斜,与工作面角度65°~75°,3#、7#炮眼水平距离d=1.4 m,6#、10#炮孔水平距离为1.0 m,3#~10#眼为第二步起爆掏槽眼,形成槽腔,为后继起爆创造自由面,采用三段雷管;辅助眼采用五段雷管,周边眼采用七段雷管;底眼距底0.2 m,顶眼距顶0.4 m,上侧周边眼距边界0.3 m,下侧周边眼距边界0.2 m。辅助眼眼距0.6~0.8 m。

方案二:8眼楔形掏槽。方案二比方案一少中间两个掏槽眼,其他参数一样。

方案三:6眼楔形掏槽。方案三在方案二基础上减少两个掏槽眼,辅助眼与周边眼数目不变,辅助眼位置稍作调整,使之分布均匀。

根据以上三个试验方案实验效果判定,在硬岩难爆矿体中,方案一最优;在软岩易爆矿体中,方案三最优。

3.3 稳定硐室研究

在下向分层六角形进路采矿方法中,分层联络道两侧无进路,下一分层回采时充填体顶板靠两侧夹制力稳定,充填过程发生离析、分层、充填不接顶或充填体下采空区放置时间过长等情况,充填体经常发生脱层,脱层前无任何征兆,严重威胁人身安全。

为了解决分层联络道或分层道充填体脱层的现象,提出一种稳定分层联络道或分层道充填体的方案。

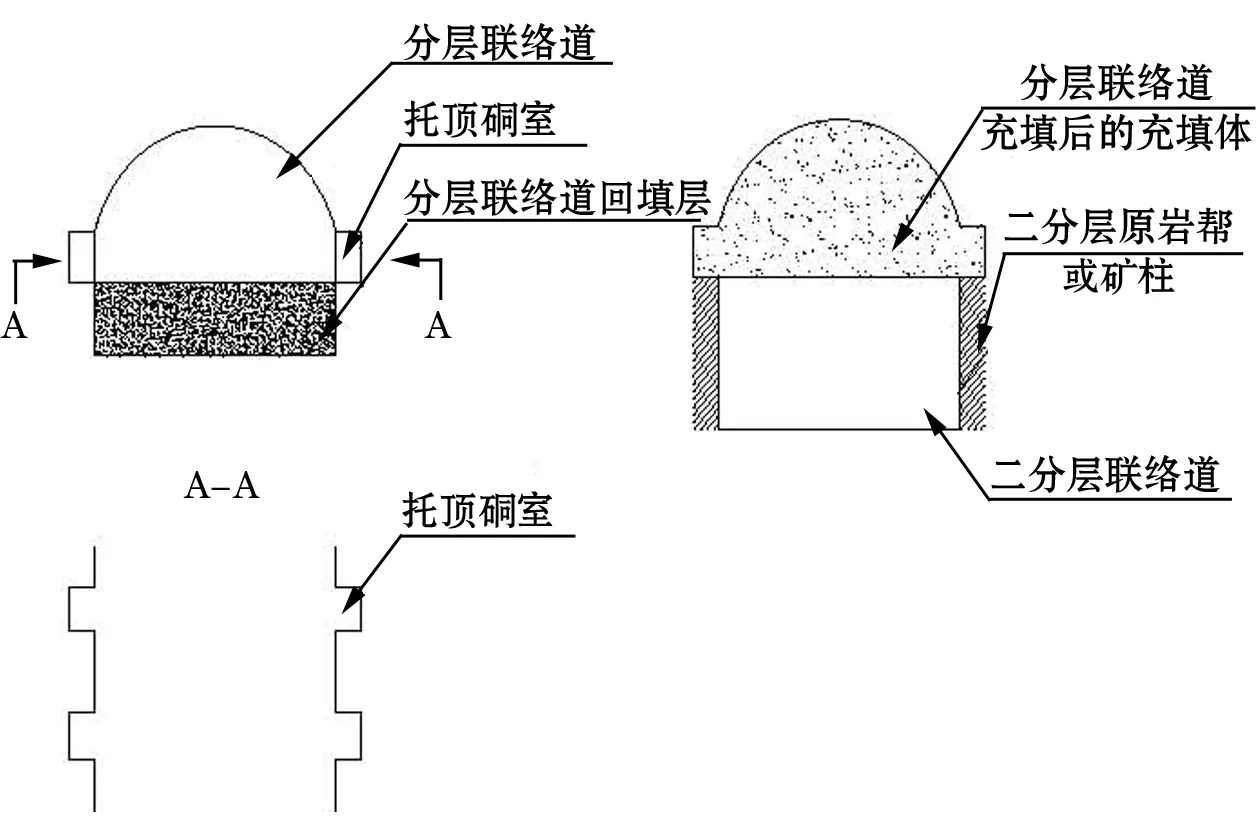

该方案的主要内容是:在采场回采结束后,在分层联络道、一侧无进路分层道掘进托顶硐室,托顶硐室宽1~3 m,高2~4 m,深2~4 m,充填时分层道充填体和托顶硐室的充填体形成一个整体,下一分层回采时分层联络道、一侧无进路分层道顶板充填体和托顶硐室的充填体受矿柱和原岩的支撑,提高分层联络道、分层道充填体稳定性。

如图19所示,采场回采结束后,对分层联络道回填,在回填层以上一侧(一侧无进路)或两侧(两侧均无进路)开挖充填体托顶硐室,托顶硐室宽1~3 m,高2~4 m,深2~4 m,间距3~5 m。充填后二分层分层联络道掘进后,人员在一分层分层联络道充填体下面作业,一分层分层联络道充填体受到二分层原岩帮或矿柱的支撑,从而形成稳定的充填体。

图19 稳定硐室

该方案的优点是,若充填过程出现中断、离析、分层或充填不接顶时,分层联络道、分层道充填体受矿柱或原岩支撑,不易发生脱层现象,提高了分层道充填体的稳定性。

4 结论与创新点

(1) 通过对18种方案采用FLAC软件建模分析,对比影响采场稳定性主要因素,确定最优六角形进路断面参数为:顶、底宽4 m,腰宽6 m,高5 m。

该进路参数与现有的设备更加配套,施工效率更加高效,安全性更好。

(2) 通过该方案优化研究,提出了单分层道回填布置方案和双分层交错布置方案,改变了以往采场分层道只能布置在穿脉方向,采场必须采用后退式回采的问题。同时,作业方式更加灵活,生产能力得到较大提升。实现了进路与分层道等高,生产更加安全高效,避免了进路开口必须使用手动凿岩机挑顶的弊端,减少了作业环节,提高了作业安全性。

(3) 增加托顶硐室,保障采切工程安全可靠。托顶硐室充填体为下分层矿柱或原岩提供支点,有效解决了分层联络道或分层道充填体脱落问题,在实际生产过程中取得了良好效果。

[1] 刘亮生.下向胶结充填采矿法的充填参数选择和工艺实例研究[J].矿业研究与开发,1997(01).

[2] 贺发运.金川二矿区充填工艺优化及效益评价[J].采矿技术,2005(04).

[3] 乔登攀,严 体,陈俊智.龙首矿下向分层充填采矿法六角形进路规格优化[J].云南冶金,2007(01).

[4] 于德海,彭建兵.大型地下洞室不同开挖效应的动态仿真分析[J].地质与勘探,2005(02).

[5] 陈俊智,庙延钢,杨 溢,等.金川龙首矿深部开采的数值模拟分析研究[J].矿业研究与开发,2006(04).

[6] 吴国兴.数值模拟方法在采矿工程中的应用[J].世界有色金属,2010(06).

[7] 朱汉华,傅鹤林.不同隧道断面几何参数情况下设计荷载的确定[J].湘南学院学报,2004(05).

2013-11-01)

崔继强(1973-),男,甘肃会宁人,硕士,工程师,主要从事矿山技术工作,Email:2356207-65@qq.com。