高X-平Y井卡钻事故处理与分析

张学珍 高倩 薄志雄 陈文斌(中国石油冀东油田分公司 063200)

前言:冀东油田某区块浅层出砂严重,油井正常生产时常常造成因出砂卡泵或埋油层而供液不足;某井在冲砂过程打开油层后井液漏失严重,冲起的砂粒未能完全返到地面;通井又提前遇阻,带水龙带冲洗有进尺,但因漏失洗井液加泡沫剂循环操作方法不当发生井喷,抢喷关井后使未返出的砂粒在密闭的油套环空内下沉造成卡钻;采取下打捞工具打捞,憋压解卡、震击解卡等方法顺利起出卡钻管柱,下泵恢复了油井的正常生产;事故的处理分析也是为避免井下作业过程类似事故的再次发生的经验总结。

一、作业施工

1.冲砂:下φ73mm活导锥+φ60.3mm倒角加厚管26根+φ 73mm平式管66根+φ73mm加厚管105根,方入5.9m,加压20KN,探砂面2283.56m;用活性水180方+1.0吨泡沫剂反冲砂至2398m,泵压3MPa,排量450L/min,漏失150方,进尺114.44米,返砂约0.7方。

冲砂施工时水平井与直井相比有如下特点:

(1)受重力作用,油层砂粒更易进入井筒,形成长井段的“砂床”,严重时形成砂堵井眼。

(2)由于井斜原因,管柱受力较为复杂,若水流跟不上砂被冲散后在水平段易下沉,造成堵管或卡钻,因此水平井冲砂应保证冲洗排量,接单根迅速,缓慢下放进尺速度,每进尺50米应充分循环一周。

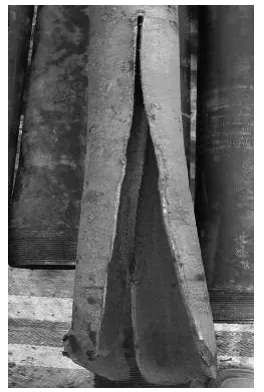

2.通井:下 φ86mm*1.5m通井规在2321.46m遇阻;为验证油层是否严重出砂还是套管变形遇阻,用此管柱反冲砂,是否有进尺?活性水120方+600Kg泡沫剂反冲砂至2340.26m,进尺18.8m,泵压3MPa,排量600L/min,漏失90方;洗净井筒后上提油管2根,发生溢流;抢装旋塞阀、关防喷器,油压0 Mpa;套压0.8Mpa,观察压力1h;30方清水反洗井2h出口不返液;起管柱卡,上提有两米的活动量,改正洗管线,一边活动一边正洗井,拉力在不大于35T范围内活动解卡、憋压解卡,拉力由32T逐渐降至25T,缓慢上提,拉力又升至31T不再上升,这根油管提至漏出节箍时负荷突降,再提管柱负荷降为8T,判断油管可能从90根左右某处断或脱;于是起出φ73mm加厚油管91根,下部公扣以上23cm处油管本体断,上部断头扭曲撕裂两道50cm长的口子;(如右图1)

图1 经计算:鱼顶:887.9米,卡点2281米。

二、卡钻原因分析:

1.泡沫剂冲砂循环不彻底(或添加不均匀)造成停泵后气顶发生溢流,现场人员未分析具体原因,中间停等且套管放压,油层出砂进入油套环空沉积卡钻;

2.现场技术力量薄弱,在反洗不返液的情况下不分析原因,未计算通井规所处深度,改正洗的时间迟缓耽误了一定的时间。

3.套管放喷引起地层液携砂进入油套环空,套管放喷量越来越大后,又决定关井,在自闭状态下砂子沉积后形成管柱的活动量越来越小。

4.拔钻过程中拉力升到31T第91根断裂,由于油管屡次转井使用加之憋压活动,使液压钳咬合处破损,抗拉强度降低;是卡钻的次要因素;但是如果油管完好,当时也可解卡,更谈不上打捞对扣工序了。

5.打捞分析:

(1)鱼顶分析及打捞工具的选择:(如图1:)

①液压钳咬合破损处拉断;

②开裂处系管柱下砸撞击鱼顶撕裂;

③鱼腔可能存在缩颈等变形。鱼顶深度:887.9m;

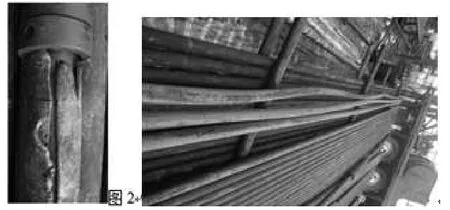

④针对鱼顶的分析可下可退式分瓣捞矛外带内径为121--110mm引鞋(外径145mm、内径呈喇叭口状,考虑到断裂处鱼顶缩径,捞矛头带锥度,容易引进鱼腔)。(捞出后的状态:如右图2)

(2)工序技术交底:

①鱼顶计算准确,下探缓慢;

②有轻微遇阻显示旋转下放加压5-6吨试提,观察负荷显示变化情况;

③如捞上则活动解卡,如无效则上提负荷略大于10吨倒扣起出,视情况下对扣,对扣成功后正冲洗蹩压解卡;解卡施工大绳、刹车、地锚等符合要求,预防事故复杂化。

(3)实施打捞:下φ73mm加厚管93根,底带长杆可退式捞矛(带引鞋)方入1m,H:887.9m,加压80KN活动解卡420KN数次、旋转、震击解卡开;负荷降至22吨。起出长杆可退式捞矛捞出φ86mm*1.5m通井规;如下图:

三、下泵恢复生产

下φ44mm柔性金属泵1318.58m,下杆带入活塞至设计深度,挂抽,试抽蹩压3Mpa,10min无压降合格,恢复生产。

4.0、小结:该井出砂较严重,严格控制起钻速度、操作须平稳,防抽汲作用,防地层出砂。在井下作业的各工序施工中,坚决执行具体工序的操作规程,尤其不能带大直径工具在水平段冲砂;作业事故的发生大多数情况下是盲目操作所致,现场技术力量薄弱,基础工作不扎实,这种种表现更需要我们加强责任心,全面掌握业务知识,提高修井水平。

[1]付建华等的《国内水平井修井工艺技术现状》,钻采工艺(2008.31(66);

[2]胡傅仲编著的《油水井大修工艺技术手册》;

[3]王深维等编著的《现代修井工程关键技术应用手册》。