关于起升机构制动距离超长的故障分析

种法友

(武钢股份设备维修总厂,武汉 430080)

定子调压调速装置主要用于三相转子滑环式感应电动机的调速控制,将定子调电压和转子切电阻两种传统的调速方式结合在一起,有效发挥每种调速方式的优点,避免各自的缺点。定子调压装置与带有测速机或编码器的普通转子滑环电机构成的驱动系统,适合所有类型的起重机,完全能够满足起重机安全、可靠、高效率运行的要求。

1 故障现象描述

在某厂2#夹钳吊车的起升机构上采用定子调压的控制方式,作业中起升机构全速下降时,设备正常运行,当操作者操作控制手柄拉回零位时,正常情况下,起升机构开始电气制动,向下减速滑行一定的距离,使得速度降低到一个较小的值时,机械抱闸再发出指令,使得起升机构运行停止,然而作业中发现,从全速下降过程中发出停止指令时,起升机构向下滑行的制动距离比正常情况下超出1~2m,而起重机械向下滑行制动距离有着严格的规定,下滑距离超长意味着重大的安全隐患。然而这种故障现象的发生时有时无,是一种电气软故障,而且相关的电子设备并没有任何的报警提示,这就给故障的排除带来了极大的困难。

2 控制原理

定子调压装置通过控制五对反并联可控硅的导通实现电动机定子电压的调节和电机相序的改变,其控制传动简图如下图1所示,通过控制定子相角改变基波的幅值,因为电的转矩与电压平方成正比,所以随着电动机电压的增加,机构平稳的加速。在减速的过程中,利用相角的控制,可以实现反接制动,达到最快速制动的效果,在上述的起升机构从全速下降到停止的过程中,就是采用的反接制动的原理。

图1 可控硅控制传动简图

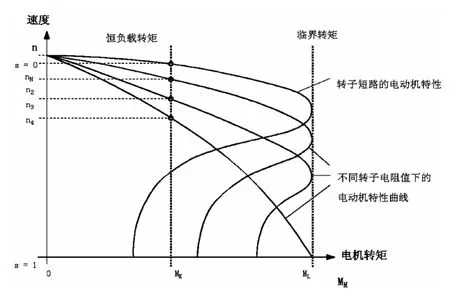

在异步电动机的转子电路串入电阻可以改变电动机的转矩,电动机的特性曲线随着转子电阻的改变而改变,但是临界转矩MK保持不变,在该套系统中,设计有4段电阻的切除,而这4段电阻的切除指令都是通过定子调压装置自身计算给出,定子调压装置根据转速和转矩的要求,实现不同档位和运行状态下,以最优化的运行结果发出二次电阻的切除指令。不同转子电阻值下的电机特性曲线如图2 所示[1]。

图2 不同电阻值下电机特性曲线

3 故障分析与判断

该起升机构从下降最高档到拉回零位的时候,制动下滑距离超长,也就是说制动力矩是存在的,但是在故障时出现了力矩不足的情况。

通过对定子调压设备控制原理的研究得出,在全速下降的时候,定子调压设备输出下降方向全电压,并且发出转子电阻全部切除命令,当由下降4档拉回3档的时候,定子调压装置输出反向电压,使得电机反接制动,并且同时发出转子电阻接触器全部断开命令,使得在反接制动的时候转子回路串入全电阻,一直将速度降低到额定转速的40%时,再通过一次电压的调节实现逐档的调速。

在此调速过程中,反接制动力矩的变化跟两方面有关系,一方面是一次电压的调节变化,二是转子电阻的切除状态,这两个方面都会直接影响制动力矩的大小。通过对正常情况下和故障状态下输出电压的对比发现,两种情况下的输出电压基本相同,所以首先断定一次电压的调节变化不是该故障发生的主要原因。

通过对转子电阻接触器的监视发现,在下降4档到下降3档转换时,正常情况下应该是4个加速接触器由全部吸合转换为全部断开,而在发生故障时发现,3加速接触器却有延时断开的情况,经过进一步的鉴定发现,3加速接触器不能及时断开并非接触器粘连引起,而是因为PLC有异常输出,PLC对应的3加速输出点位指示灯已经熄灭,但是却还有电压输出,通过对PLC程序监视发现,PLC对应的该点位确实已经断开,从而确认该故障是因为PLC点位异常引起,更换该输出点后,故障排除[2]。

可编程控制器俗称PLC,是控制系统的逻辑控制中心,它是以微处理器为基础的工业元件,一般来说具有极高的可靠性,但是也难免出现故障,PLC的故障,意味着控制逻辑的紊乱,一般都会带来不同程度的设备问题。在实际应用中,PLC出现故障的常见原因有温度、环境、电磁干扰等,所以在应用中,应注意以下问题。

1)要求环境温度在0~55℃,保持良好的通风与散热。

2)空气相对湿度小于85%,远离振动源,远离粉尘和腐蚀性的环境。

3)远离电磁干扰的相关设备,不同种类的线路分开敷设,并且做到屏蔽层接地良好。

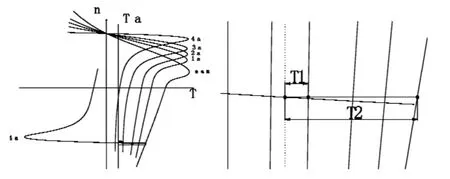

利用电机机械特性曲线的方法对该故障进行进一步的研究,电机二次不同阻值对应电机的不同特性曲线,现场设置有4个切电阻接触器再加上全电阻情况一共有5组不同的电机特性曲线,如下图3中左图所示,其中横坐标对应的是电机的转矩,纵坐标对应的是电机的转速,Ta表示负载转矩,因为起重过程中重物质量不变,所以是恒负载转矩。在起升机构全速下降的时候,此时电机作用在第4象限,电机稳定运行在反向4a特性曲线和Ta的交点位置,当由下降4档拉回3档的时候转换为全电阻式的反接制动,所以在第4象限此时全电阻对应的特性曲线和Ta之间横坐标的差值即为反接制动力矩。

图3 故障状态下电机特性曲线以及第4象限特性曲线局部放大示意图

由上图3中右图及第4象限局部放大图可得,正常情况下进入全电阻反接制动时其制动力矩为T2,即为全电阻对应的特性曲线和下降稳定运行点横坐标之间的差值,当出现故障时3a接触器并没断开的情况下,其状态相当于对应3a段电阻的反接制动,其制动力矩为T1,即为3a对应的特性曲线和下降稳定运行点横坐标之间的差值,由示意图可以看出,全电阻时的制动力矩T2远大于3a段电阻时的制动力矩T1,也就是说在故障状态时的制动力矩明显比正常情况下的小,从而更好的解释故障状态下制动距离超长的原因[3]。

4 结论

通过对某厂定子调压装置控制方式下的起升机构电气制动下滑距离超长故障的深入研究,利用特性曲线的方法分析了转子电阻在反接制动时的作用,从而缩小故障的范围,查找出了下滑距离超长的原因,解决了下滑距离超长的安全隐患,同时为处理同类型故障积累了经验。

[1]佟纯厚.近代交流调速[M].北京:冶金工业出版社,2006:5-19.

[2]许期英.交流调速技术与系统[M].北京:化学工业出版社,2010:15-30.