复杂地质情况下的地基处理技术在沉井施工中的应用研究

上海市基础工程集团有限公司 上海 200002

1 工程概况

循环水泵房沉井下部为35.2 m×19.1 m矩形钢筋混凝土结构,刃脚底标高-12.3 m,沉井井壁厚0.9 m,底梁宽0.8 m,纵横隔墙厚度均为0.7 m。沉井施工制作标高至+1.8 m,其上接高、制作顶板和上部结构。沉井底部纵横设3道×4道底梁,将沉井内部分为20 个隔仓,排水下沉的关键在于本工程地基的处理和周边构筑物的保护。

拟建场地地貌为滨海丘陵地貌。根据前期岩土工程勘察报告中的资料及本次勘察得知,本工程施工地层埋藏主要为:素填土(块石层)、水泥搅拌桩桩体(局部,约占沉井范围1/3区域)、淤泥质粉质黏土。

拟建场地地下水主要为潜水,其水位变化受大气降水、地表排水及潮汐影响,据勘察期间对场地内水位观察,潮汐作用对水位的影响尤为重要。根据本场地的地下水分析报告资料及前期岩土工程勘察报告中的资料综合判定:该地下水对混凝土结构具弱腐蚀性;对钢筋混凝土结构中的钢筋在长期浸水条件下具微腐蚀性,在干湿交替条件下具中等腐蚀性;对钢结构具中等腐蚀性。

2 沉井施工前对复杂地基和周边构筑物的处理及分析[1-8]

(a)废弃的水泥搅拌桩的处理,首先借鉴地下连续墙施工的经验,先采用桩机冲孔破碎,后回填砂,但应该注意回填后的土体满足地基承载力的要求,避免不均匀沉降引起沉井在制作、下沉阶段产生的危害。对于原有搅拌桩换填区域回填层上部,振捣密实,达到地基承载力为准。在实际施工过程中,桩机冲孔破碎后回填砂的工效和效果非常不理想,冲孔施工慢,1 台桩机每天只能冲孔1~2 根,冲孔场地小,只能使用3 台桩机施工,回填砂效果不好,因为冲孔完成后孔内泥浆相对密度过大,回填深度过深,回填砂回填率不高,而且无法振捣密实,很难达到地基承载力的要求和整个基坑内各土体的均衡作用。针对上述情况,对本地层的处理进行研究和分析,并考虑暂不进行冲孔换填的施工,原因为:本工程沉井本身自重很高,下沉系数高,影响沉井下沉的桩基只有在刃脚下和底梁下部的,其他部位可以在下沉过程中再行处理,井内土体强度高可以与井外土体起到制衡作用,对下沉过程中可能出现的坍方和管涌现象起到保护作用;对土体内的深层搅拌桩进行强度探摸,采用MG-50钻机进行钻芯取样,实验深层搅拌桩的强度,根据检测取出的芯样情况,从浅到深强度逐步减弱;为保险起见,对沉井内的所有桩基进行钻芯取样观测,并对强度过高的桩基部位进行高压旋喷高压水空转破碎的处理办法,局部破坏其强度。

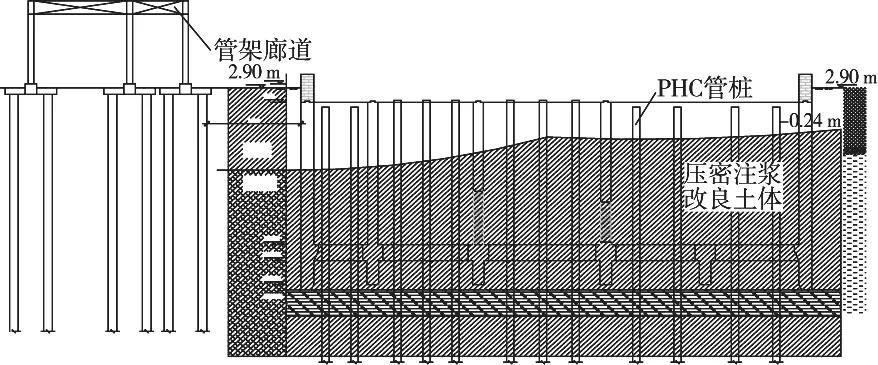

(b)根据地上廊道距离沉井较近(7 m)的实际情况,对沉井与周围廊道管架间采取高压旋喷和压密注浆加固相结合的保护措施(图1)。旋喷桩采用双重管法施工,旋喷桩块石层引孔深度6 m,成桩Φ1.0 m,间距0.8 m,加固范围为4 m×21 m,高度16 m(标高-3.3 m~-19.3 m)。浆液采用P.O 32.5水泥,水泥浆的水灰比为0.8~1,水泥用量为550 kg/m3,加固体28 d抗压强度不小于1.5 MPa。高压旋喷桩上部的压密注浆采用旋喷桩的引孔进行,施工方法同沉井范围内的压密注浆。

图1 沉井及周围廊道保护措施

(c)针对土层承载力(60 kN)偏小,沉井下沉系数偏大和井内PHC桩的保护的情况,在沉井制作之前对刃脚以下及沉井范围内软土采用压密注浆进行加固,避免或减轻沉井下沉中由于沉井的挤压或地基失稳引起PHC管桩产生过大的位移甚至破坏。尽可能使经过注浆改良的土体与原搅拌桩换填区域的土体承载力相接近,确保沉井均匀稳定地下沉。该压密注浆分为3 个部分:刃脚以上沉井范围内压密注浆采用单管静压注浆进行加固处理,以梅花桩形式排列,孔距750 mm,排距750 mm,加固范围(宽×长)为23.1 m×38.2 m,根据淤泥质粉质黏土层标高确定加固的深度为11~14.06 m,水泥掺量为10%,即180 kg/m3;沉井底部刃脚2 m以下厚5 m范围内的压密注浆采用单管静压注浆进行加固处理,以梅花桩形式排列,孔距750 mm,排距750 mm,加固范围(宽×长)为23.1 m×38.2 m,厚度为5 m,水泥掺量为15%,即270 kg/m3。沉井底部刃脚以下2 m厚范围内的压密注浆采用单管静压注浆进行加固处理,以梅花桩形式排列,孔距750 mm,排距750 mm,加固范围(宽×长)为23.1 m×38.2 m,厚度为2 m,水泥掺量为15%,即270 kg/m3。

3 成效

实际下沉施工中,刃脚下部的深层搅拌桩都是刃脚自然切削而且下沉均匀;底梁下的部分桩基和格仓内的桩基采用人工凿除、汽车吊出土的方式;并且使用此方法得出,泵房井南侧的1/3深层搅拌桩区域在下沉过程中与外部土体制衡的效果明显,刃脚切入土体后,因井内的桩基原因土体强度高,井外土体无法挤入此区域,井外部土体基本没有坍方现象。北侧的加固区域也体现了很好的加固效果,土体的承载力明显提高,下沉时没有突沉和超沉的现象产生,下沉过程中很好地利用了矩形长边(南北向35.2 m,东西向19.1 m)跷跷板形式下沉,北侧输煤管廊旁采用挤土下沉方式,南侧以冲泥加凿桩的形式取土下沉,下沉时先在中间形成锅底,再采用每次先从南侧进行冲土凿桩下沉,下沉后北侧再冲吸泥下沉,再从锅底向两个长边冲土使整个沉井下沉。按照这个方法循序渐进地施工,每天的下沉速率平均保持在30~40 cm之间,下沉周期历时45 d,并有效地控制好了下沉过程中的外部土体(特别是北侧输煤廊道旁的土体)的坍方情况,南侧保护管廊的旋喷桩重力坝观测情况为,土体一直向外并保持5 cm以内的土体位移,管廊支架无任何沉降和位移。

4 结语

本工程为了沉井工艺的有效实施,对沉井下部的土体和沉井周边的构筑物进行加固改良和保护,降低了施工风险,增加了施工工效,加快了施工进度,缩短了施工工期。经过实际施工,沉井圆满下沉并完成干下沉、干封底的施工,因此,本工程所采取的地基处理措施对沉井排水下沉的效果还是比较理想的,为在复杂地质情况下的沉井施工积累了施工经验。

——《压密注浆桩技术规范》解读(二)