228 m大跨度钢桁架弦支穹顶组合网壳结构的安装技术

中建七局(上海)有限公司 上海 201812

1 工程概况

由我公司承建的绍兴某工程屋盖结构体系采用“钢桁架弦支穹顶组合网壳结构”借鉴了巨型结构体系的概念,采用“主骨架+次结构”的结构形式,主骨架由16 榀径向桁架和1 道中央环桁架构成,径向主桁架采用倒三角形截面形式,截面宽6 m,高4 m;次结构由联方形网格和马道组成。中央环桁架内圈为采光玻璃顶,采用环肋形弦支穹顶结构。

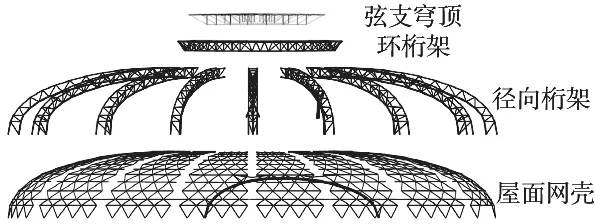

钢结构由以下几部分组成:上部弦支穹顶、中央环桁架、径向桁架、下部屋面网壳(图1)。

图1 屋盖结构体系分解

2 安装思路

2.1 环桁架安装思路

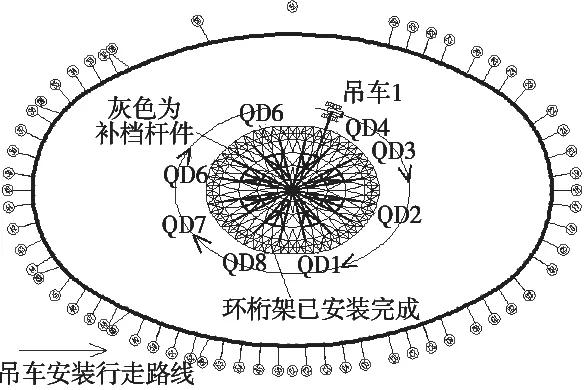

环形桁架分为8 个吊装单元,最长吊装单元长约28 m,质量约89.55 t。环桁架施工时,采用1 台3 500 kN的履带吊在环桁架外部进行吊装。环桁架吊装时,穹顶、径向桁架地面拼装(图2)。

图2 吊车行走路线

2.2 弦支穹顶组合网壳安装思路[1,2]

上部单层穹顶共分为8 个吊装单元,吊装单元最大质量为33.66 t,最大长度为31.5 m,补档数量为144 根。弦支穹顶组合网壳安装采用地面拼装,分段吊装,高空对口焊接,拉索在高空安装并张拉的施工方法。施工时,原则上对称吊装,采用1 台3 500 kN的履带吊(吊车1,塔况36 m+30 m)在环桁架外部进行吊装(图3)。

图3 吊车行走路线

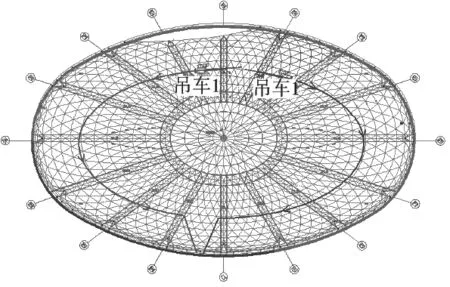

2.3 径向桁架及下部联方屋面安装思路[1,2]

径向桁架安装时,拟采用1 榀桁架分为2 段同时进行安装(JHJ1a、JHJ2a除外),共分为30 个吊装单元。吊装单元最大质量为61.34 t,最大直线长度约为54 m。联方网格最下方2 个吊装单元使用700 kN汽车吊在跨内吊装,其余吊装单元使用3 500 kN履带吊在跨外吊装(图4)。

图4 吊车行走路线

3 胎架设计

本工程拼装时,拼装场地要压实平整,拼装胎架立柱下方铺设路基箱,立柱上焊接牛腿;拼装胎架相邻立柱间焊接柱间角钢支撑,以保障拼装胎架的整体稳定[3];拼装时,搭设操作平台及垂直通道,且拉好生命线。

3.1 支撑胎架布置

钢结构在吊装施工过程中,必须要设置支撑胎架来辅助安装,支撑胎架包括支撑环形桁架和弦支穹顶中心部位的支撑胎架,以及径向主桁架分段位置的支撑胎架。

中央穹顶中心部位的支撑胎架1 榀,截面形式为2 m×2 m×2 m(长×宽×节高,下同)四肢格构H型钢胎架;环形桁架支撑胎架8 榀,截面形式为1.5 m×1.5 m格构式胎架并联;径向主桁架分段位置的支撑胎架14 榀,截面形式为2 m×2 m×2 m四肢格构H型钢胎架。由于胎架高度较高,为保证安装过程中稳定,在胎架吊装过程中顶部设置1组缆风绳,缆风绳下端与地锚连接,支撑胎架支撑在三角桁架的2 个上弦杆上。

钢结构安装时,先安装环桁架且闭合后再安装穹顶及径向桁架,为保障安装时胎架的稳定和吊装的安全,对相邻胎架进行连接。在2 榀胎架的中部用2 榀由角钢制成的水平桁架相连,2 榀桁架焊接在2 榀桁架的内侧和外侧主肢上,平行立放,2 榀拉接桁架间做相应连接。

3.2 支撑胎架安装

支撑胎架为标准拼装式胎架,分为3 种规格为3.48 m、6.07 m、12.06 m,每种标准节质量分别为1.3 t、2.4 t、28.3 t。C馆环桁架高度约30 m,由4 个标准节组成,从下向上依次为12.06 m标准节1 节、6.07 m标准节2 节、3.48 m标准节1 节。胎架安装、拆除时,使用500 kN履带吊。

4 钢结构卸载工艺

4.1 卸载原则

(a)确保结构的自身安全和变形协调;

(b)确保支撑胎架的安全;

(c)以理论计算为依据、以变形控制为核心、以测量监测为手段、以安全平稳为目标。

4.2 卸载总体思路[4]

根据施工实际情况,进行结构卸载模拟计算,确定结构整体变形、传力情况、不同分区变形量大小,结构杆件内力变化情况以及支撑胎架内力变化情况,根据计算分析结果确定卸载分区、分区卸载先后顺序、分级卸载以及分级大小,从而保证卸载过程的安全和整体结构的安全。

4.3 卸载顺序

支撑胎架主要分布在径向桁架、环桁架和中央弦支穹顶组合网壳下方,其中径向桁架下方有14 个,环桁架下方有8 个,中央叠加穹顶组合网壳下方有1 个,23 个支撑胎架形成支撑体系。卸载时,分步分级卸载。

5 结语

最大跨度达228 m的钢桁架弦支穹顶组合网壳结构施工从工艺、胎架设计、布置等方面进行验证,有效降低了施工工期,节约了成本。在设计时应充分考虑结构安全性,在安装过程中应注意控制提升速度与整体平衡性。通过本项目钢结构超大跨度安装技术实施,钢结构吊装已经圆满完成,该技术可作为类似项目参考借鉴。