大体积混凝土防温度裂缝的跟踪测试信息化施工技术

王文利 陈建兵 徐长春

1. 河北建工集团有限责任公司 石家庄 050051;2. 河北省第四建筑工程有限公司 石家庄 050051

1 施工方案

1.1 工艺原理

通过优化配合比设计,采取必要的技术措施,降低大体积混凝土水化热,控制温升,延缓降温速率,减少混凝土收缩,控制混凝土出现裂缝[1-4]。

1.2 技术措施

1.2.1 材料选择

水泥:采用某公司生产的P.O 42.5。

粗骨料:采用碎石,粒径5~20 mm,含泥量为0.2%。细骨料:采用中粗砂,含泥量为2%。

粉煤灰:掺加磨细粉煤灰可改善混凝土的黏聚性、和易性,便于泵送,粉煤灰的掺量控制在10%以内。

外加剂:为达到能减水缓凝,本工程选用QSN-01A萘系高效型减水剂。

1.2.2 控制混凝土出机温度

根据由搅拌前混凝土原材料总热量与搅拌后混凝土总热量相等的原理,混凝土的出机温度与原材料的温度成正比,因此外界气温高时需对原材料采取降温措施[5]。

1.2.3 控制混凝土浇筑温度且连续均衡供应

为确保施工进度和证施工质量,大体积混凝土浇筑应连续均匀供应,确保供应量不少于50 m3/h。在浇筑过程中,由于输送混凝土管道阻力问题,送管道温度过高,应采用麻袋包裹住输送管道,在其上覆盖草包并反复淋水,以达到降温。

考虑混凝土的水平分层浇筑装拆管道过于频繁,施工组织难以实施,故采用分层浇筑方式以使混凝土的水化热尽快散开,控制分层浇筑推进时间,确保下层混凝土有效散热,但应超过混凝土初凝时间,以防出现冷缝及无计划施工缝。

1.2.4 加强混凝土养护

混凝土浇筑完6 h内加以覆盖和浇水,大体积混凝土养护开始时间为浇筑完成后12 h以内开始,养护方法根据气温不同采用降温和保温两种。降温即蓄水洒水或喷水养护,保温是使用保温材料覆盖养护(塑料薄膜、草袋等)及薄膜养生液养护。浇水次数以能保持混凝土有足够的湿润状态为准,养护期限不少于7 d。

1.2.5 监控混凝土温度动态变化

温度直接影响整个混凝土基础质量,因此在施工过程中应监测各温度变化,及时调整温控措施,保证规范要求的内部与表面的温差小于25 K及降温速率。

2 施工方法

2.1 混凝土浇筑原则

连续浇筑,内部密实,不出现施工冷缝及无计划施工缝[6]。采取水平沿底板方向平行推进,竖向采用斜向分层、薄层浇筑、自然流淌、循序推进、一次到位的连续浇筑方式[7]。

2.2 振捣

采用二次振捣方法,准备4 条振捣棒对基础混凝土边角进行全面振捣,振捣插点均匀排列,逐点移动,顺序进行。下层混凝土振捣应自下而上,上层振捣自上而下,振捣直到混凝土不再下沉,不再形成气泡,表面出浆呈水平状态为止。振捣棒操作做到“快插慢拔”,振捣下棒间距不大于振捣作用半径的1.5 倍,插入下层混凝土内深度不应小于50 mm,浇筑层厚度为振捣器作用部分长1.25 倍,一般可取50 cm。

混凝土初凝前要进行一次振捣,防止泌水在细骨料和水平钢筋下部生成的水分和空隙,提高混凝土对钢筋的握裹力,以增强密实度、强度及抗裂性。

2.3 泌水处理

由于混凝土输送采用泵送,振捣后必将产生大量水分,在浇筑过程中会产生大量泌水和浆水,经混凝土坡脚流淌到坑底,经积水坑排放到基坑外[8,9]。

2.4 混凝土表面处理

为保证混凝土表面平整度和标高,在钢筋支架上焊接Φ10 mm@2 000 mm的竖向钢筋,根据设计标高做标记。初凝前用木抹子对混凝土表面打磨压实,混凝土初凝后,再两次搓压,闭合混凝土表面收缩裂缝,覆盖保温层进行养护。

2.5 混凝土养护及试块留量[10]

混凝土养护采用蓄热法,塑料布间隔草袋作为保温层,根据混凝土配合比及施工期间环境气温确定保温层厚度。混凝土浇筑后,按顺序及时盖上塑料膜作为密封层,铺上草袋。在混凝土降温过程中,控制保温层厚度,进而控制表层混凝土降温速率,确保混凝土内外温差小于25 k。混凝土保温养护不少于14 d,在养护期间,根据测试混凝土凝结过程的温度变化情况,及时发现易发生裂缝区域,并采取有效措施,防止裂缝产生。

3 温度和应变监测

背景工程的总建筑面积约52 000 m2。其中水泥粉磨底板尺寸15.6 m×15.5 m×5 m,混凝土浇筑量为1 200 m3,为大体积混凝土,强度等级为C30。监测内容为外界环境温度、混凝土入模温度、混凝土内部温度和混凝土的应变等。通过测温和应变监测,得出结构物内部及表面的温度和应力,以此为依据,采取有效措施控制温升和降温速率,防止产生裂缝。

3.1 测温监测点布置[11]

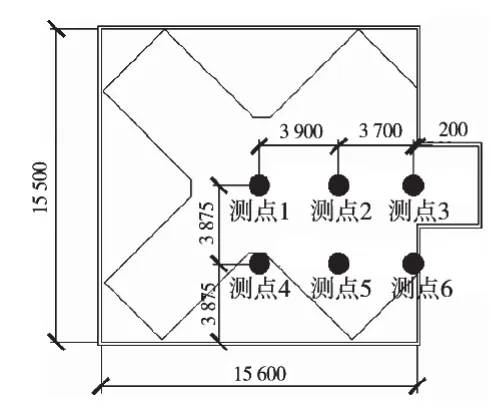

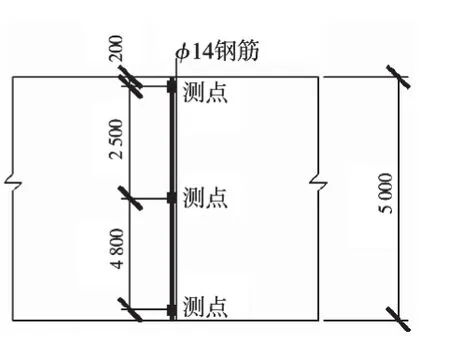

根据平面形状尺寸、厚度等不同情况,合理经济地布设测温点,如图1、图2所示。

为保证测温点的代表性和可比性,混凝土测温孔应不大于25 mm,本工程大体积混凝土内部共布置24 个测温点,表层测温点、中层测温点、底层测温点各6 个,埋设深度分别为0.2 m、2.5 m、4.8 m。

图1 温度监测点平面布置示意

图2 温度监测点剖面示意

3.2 温度监测点监测

监测内容主要包括外界环境温度、混凝土入模温度、混凝土内部温度。

根据工期安排,立磨基础大体积混凝土施工在夏初施工。采用混凝土公司预拌混凝土,搅拌车运输,拖泵输送,混凝土入模温度为25 °C。

混凝土中心温度和表面温度的测量应在在混凝土浇筑完毕12 h后开始,第1~5d内每隔2 h测一次,第6~15d内每隔4 h测一次,第16d之后每隔6 h测一次,与此同时监测施工环境温度。

3.3 监测结果与分析

3.3.1 温度变化曲线

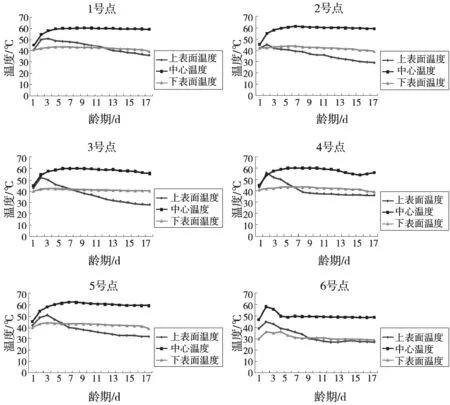

根据记录绘制各组典型测点的温度变化曲线,如图3所示。

图3 测温点混凝土温度随龄期的变化曲线

通过以上监测数据可知,混凝土养护初期温度变化最大,各部位温度分布不均衡,与外界接触处(靠近模板边缘和混凝土上表面)监测点温度曲线波动较大,主要受表面所接触外界温度变化和外部接触介质的影响。混凝土内各中心测点温度峰值基本发生在混凝土浇筑后3~5 d,温度在59 °C~64 °C之间。由于混凝土的上表面散热面积大,与外界环境直接接触,因而放热量大,故混凝土上表面温度低于下表面温度。混凝土是热的不良导体,侧面为木质模板,所以可以认为主要的热传导是沿垂直方向,由于水泥粉磨大体积混凝土体积较大,高度为5 m,中心温度很难释放,故在养护中期降温极其缓慢。下表面温度受本工程C10素混凝土垫层的影响,很难往下释放热量,所以下表面一直维持在一个特别缓慢的降温阶段。

3.3.2 混凝土应变测定

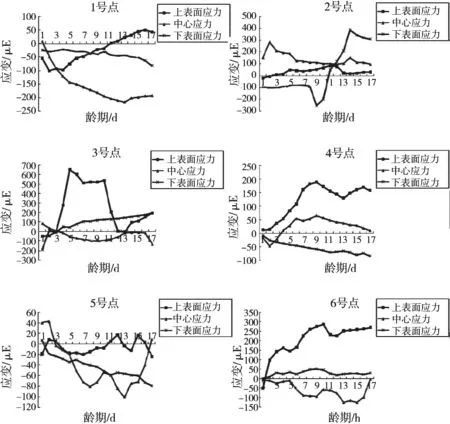

通过实测混凝土应变,绘制典型各测温点应变变化曲线,如图4所示。

图4 测温点应变随混凝土龄期的变化曲线

由图4可知,混凝土的最大拉应力一般出现在混凝土上表面,上表面通过与大气进行热交换,温度迅速下降,所以上表面应变一开始会出现微小的压应变,而混凝土内部浇筑时间较上表面早、温度下降较慢,以至于产生内外温差的结果,此时混凝土正处于“易开裂期”。1号点由于位于中心位置,中心温度很难释放,故应变一直处于压应变状态。所以混凝土上表面是出现温度裂缝的危险区域。中心应变与上表面应变趋势相近,随着混凝土温度的降低,虽然拉应变越来越大,但此时混凝土己具有一定的抗拉强度,可以抵御所受的微小拉应力的作用,此时混凝土出现裂缝的可能性并不大。3号点和6号点由于在最外侧,接近混凝土边缘位置,下表面温度散热较快,所以从第3天之后一直处于拉应变的状态。

3.3.3 混凝土轴心抗压强度和抗拉强度

本次试验制作的C30非标准150 mm×150 mm×150 mm立方体抗压强度试块均在标准条件下进行养护,试验时混凝土龄期分别为3 d、5 d、7 d、10 d、14 d、21 d、28 d。

实验结果表明,大体积混凝土试块在该配比之下,标准养护混凝土3 d内强度可以达到设计的50%,根据以往数据比对,可发现该试块3 d内可以达到同条件标准养护试块强度1.3~1.5倍,20 d的强度可以达到100%,28 d的强度可以达到设计的120%左右。说明该配比混凝土在大体积内部较高的温度下强度增长较快,采用28 d强度配比来配置大体积混凝土在强度上比较偏于保守,而且水化热较高,经济上也比较浪费。

4 结语

大体积混凝土裂缝的产生受混凝土原材料、配合比、施工方法、施工质量、养护、环境等多种因素的影响,控制混凝土工程裂缝产生应采取多方面措施。大体积混凝土的跟踪测试信息化施工技术是在混凝土施工过程中实施混凝土的温度、应变-应力跟踪监测,做到混凝土工程跟踪、监测、监控、施工的有机结合,实现信息化施工,根据监测信息及时调整施工方案,从而确保大体积混凝土的施工质量,有效防止裂缝的产生,该项施工技术的成功应用对于类似工程具有现实指导意义。