后拆撑式型钢-混凝土双围檩基坑支护体系和施工方法研究

王 军 华 燕

1. 上海市城乡建设和交通委员会科学技术委员会办公室 上海 200032;2. 上海建瓴工程咨询有限公司 上海 200032

1 工程概况

上海悦合国际广场位于上海市嘉定区曹安公路以南、S20公路以东,虬江河以北围合的地块。由1#办公楼、2#、3#、4#公寓式办公楼、多层商业建筑组成,其中1#办公楼为地上19层,2#、3#、4#公寓式办公楼为地上17 层,商业建筑为地上2~3层,整个场地统设2 层地下室。地下室1、2层层高分别为10.5 m、5.0 m,部分地下1层设有夹层。基地东侧靠近曹安国际商城和锦银购物中心,与地下室外边线距离分别为6.5 m和11.2 m;南侧距离虬江河护岸约25.8 m;北侧曹安路下有多条管线。深基坑周边环境条件较复杂。

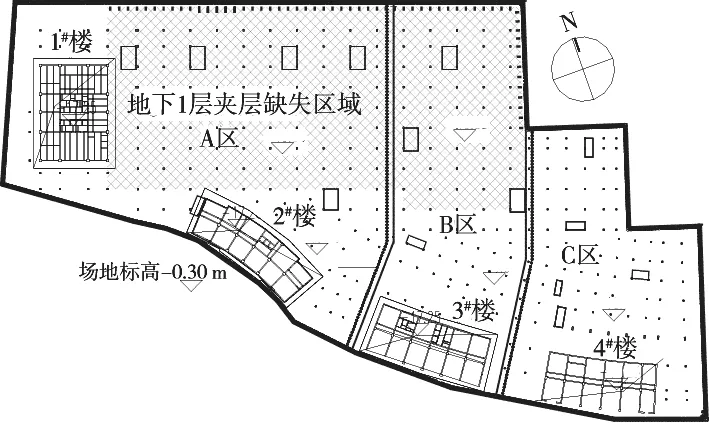

本基坑开挖面积约为37 130 m2,形状很不规则;开挖深度为16.95 m(1#~4#主楼区域)、16.25 m(裙房区域),局部深坑开挖深度为17.6~20.5 m。深基坑安全等级为一级,环境保护等级为二级。设计采用大直径钻孔灌注桩排桩加三轴水泥土搅拌桩隔水帷幕进行围护,坑内沿竖向设置3 道钢筋混凝土支撑,采用明挖顺作法施工。据业主单位对主体结构进度要求,设计分为A、B、C 3 个区进行分区围护、架设支撑和挖土施工,见图1,先同时施工A区和C区,再施工B区。

图1 基坑围护分区

2 工程难点

根据该场地的地质勘察、周边环境条件和地下室主体结构情况,该基坑存在以下三方面的难点:

一是场地浅部②3-1黏质粉土层和②3-2砂质粉土层厚度超过10 m,基坑防渗止水要求高,对大直径钻孔灌注桩成桩质量要求高,稍有不慎,易发生渗漏问题,影响周边环境和基坑安全。

二是基坑面积大,开挖深度深,影响范围大,周边环境条件较复杂,南侧虬江河驳岸和桥梁、北侧曹安路下的管线有一定的保护要求;东侧国际商贸城、锦银购物中心距离本基坑较近,且仅设1 层地下室,比本基坑开挖深度浅,须防止发生不利影响。

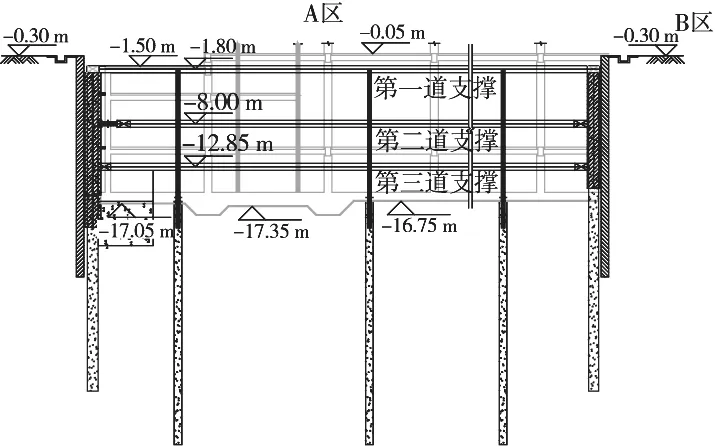

三是由于地下1层层高达10.5 m,且大范围的夹层楼板缺失,由图2所示支撑和主体梁板结构位置关系可见,按3 道水平混凝土支撑布置,第1道支撑无楼板可利用作为换撑板带,第2道支撑必然存在换撑或后拆问题。专家组评审时也一致认为,该基坑面积大,开挖深度大,无论采取换撑还是后拆措施,都存在较大的难度,对该基坑施工的安全、质量、费用、工期等都有重大的影响。

图2 支撑与主体结构梁板位置关系

通过研究分析和借鉴以往类似工程的实践经验,我们针对深厚砂性土层中的大直径钻孔灌注桩成桩施工,通过采取三轴搅拌桩内套打的措施解决;针对深大基坑和周边环境的保护,通过分区围护,划大为小,精心设计和施工,加强监测和信息化施工,能够保证周边管线、河岸、房屋的安全。而对于夹层缺失区域的换撑或后拆撑问题,因常规的钢支撑和或混凝土支撑均存在不足,故妥善解决换撑或后拆撑问题,是本基坑工程施工难点中的重点。

3 换撑或后拆撑技术路线[1-4]

3.1 换撑

一般情况下,基坑工程遇到换撑时多采用型钢支撑或钢管支撑,预埋防水片,外墙施工时浇筑在墙体内,支撑拆除时割断钢支撑,有利于外墙施工,防水措施较为成熟。该基坑曾考虑采取双榀型钢斜支撑进行第1道支撑换撑。由于采用钻孔灌注桩围护,需要再设围檩,此外,型钢斜支撑需穿越地下2层楼板支承在底板上,故该方法设计和施工均较复杂,且效果难以控制。

同时,该基坑又考虑采用在地下2层顶板上方的夹层处设置水平支撑换撑。若采用钢支撑,由于基坑分区面积较大,尤其是A区,则钢支撑布置将会比较密集,用量大,原有格构柱数量也不足,施工较为繁琐。若第2道支撑拆除后,在地下2层楼板上方的夹层处增设水平混凝土支撑,支撑参数和布置类似第2道支撑。该方法虽然能较好解决支撑的受力问题,但是需要增加大量的混凝土支撑,而该混凝土支撑施工需要利用地下2层楼板设置水平支架系统进行浇筑,所需工作量较大,且外墙与围檩连接处防水处理较为困难,质量不易保证。

由此可见,该基坑采取换撑措施,无论是钢支撑还是混凝土支撑,均需要增加大量的工程量,且施工繁琐,也不利于外墙施工质量和防水质量。

3.2 后拆撑

鉴于换撑存在的问题,我们遂考虑采取后拆撑措施。但按一般的后拆撑工艺,也同样存在一些问题,如若第1道支撑不拆除,由于地面标高变化较大,第1道支撑要求落低较多,同时,第1道支撑上要设置栈桥,结构墙体的施工难度将比换撑措施更大。

倘若第2道支撑不拆除,外墙回筑施工时无法穿越围檩,加之外墙的节点施工非常复杂,防水措施难以到位。但是不难发现,第2道支撑后拆的不利因素相对较少,只要解决好外墙施工和防水施工与支撑系统之间的矛盾,则第2道支撑后拆将是最节省支撑材料和工作量的方法,而钢支撑穿墙还是有利于解决外墙施工和防水质量问题的。按照该思路,经与基坑设计单位反复研究,提出了在围檩上解决问题的技术路线,即后拆撑式型钢-混凝土双围檩基坑支护体系和施工方法(发明专利编号:201110335482)。

3.3 后拆撑式型钢-混凝土双围檩基坑支护体系及施工方法

该支撑体系包括位于基坑内的围护墙、位于围护墙内侧的多根水平支撑、固定于围护墙上的围檩、固定于水平支撑上的围檩等。多根水平布置的型钢,排列于双围檩之间;结构墙内的竖向钢筋,从型钢与双围檩之间的间隙自下而上穿过。在回筑阶段,上述结构一直保留,直至地下主体结构水平受力体系形成。在支撑围护墙时,割除结构墙内侧伸出的部分型钢,移除整道钢筋混凝土支撑。该支护体系可保证基坑开挖阶段水平支撑体系达到受力要求,抵制横向变形,加快施工进度,降低成本,提高施工质量。

4 后拆撑式型钢-混凝土双围檩在本基坑中的应用

4.1 双围檩做法

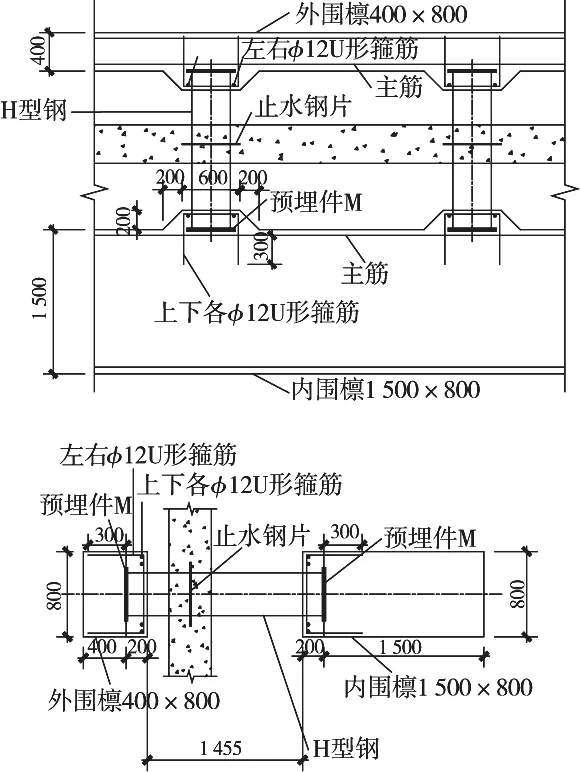

通过计算分析,靠近围护墙一侧的外围檩采用400 mm×800 mm,内侧围檩与常规围檩相同,采用1 500 mm×800 mm,两者之间距离以保证外墙施工和防水施工操作空间为标准,型钢采用350 mm×350 mm×12 mm×19 mm,型钢间距通过计算确定为2 m。为保证型钢与混凝土连接可靠,在混凝土内、外侧围檩内预埋钢板,与型钢焊接。双围檩构造见图3。

4.2 防水处理

由于型钢穿墙处有部分需埋在结构外墙内,故在满足结构受力的情况下,型钢穿墙处的防水处理十分关键。为保证防水可靠,采用2 块厚4 mm钢板作为止水片与型钢焊接而成,满焊,焊缝高度均为4 mm。

主体结构完成后割除双围檩中的型钢,外墙外侧铺贴柔性防水层,使外墙面的柔性防水层形成整体,以保证防水效果。

图3 型钢-混凝土双围檩节点

4.3 墙体加强配筋

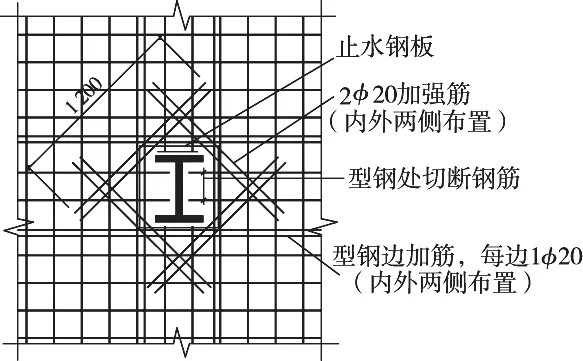

因型钢处原设计墙体钢筋被截断,故在型钢周边设置Φ20 mm加强筋,并在型钢四角的墙体内外两侧增设斜向Φ20 mm加强筋,见图4,以保证墙体受力可靠。

图4 型钢周边加强配筋

4.4 双围檩施工

双围檩施工时,与常规的围檩施工类似,即在底模完成后绑扎钢筋笼,并预先埋设好与型钢焊接的钢板,再将焊接好防水片的型钢与预埋钢板焊接。之后搭设混凝土围檩的侧模,浇筑混凝土,待达到强度要求后再拆模。现场施工情况中,一段是浇筑好拆模的双围檩体系,一段是未拆模的双围檩体系。支撑拆除时,割断型钢,按常规工艺爆破或凿除处理。

5 结语

本工程深基坑通过采用创新性的后拆撑式型钢-混凝土支护体系及施工方法,降低了后拆撑体系在结构回筑阶段的施工难度,解决了楼板缺失区域的支撑后拆除难题,确保了支撑系统的受力安全,加快了施工进度,节省了工程造价,保证了施工质量,取得了良好的综合效益。同时,后拆撑式型钢-混凝土双围檩基坑支护体系和施工方法也为超大面积深基坑支撑体系设计与施工提供了新的思路。