较小直径的超深基础成套施工技术

中国建筑第八工程局有限公司总承包公司 上海 200135

1 工程概况

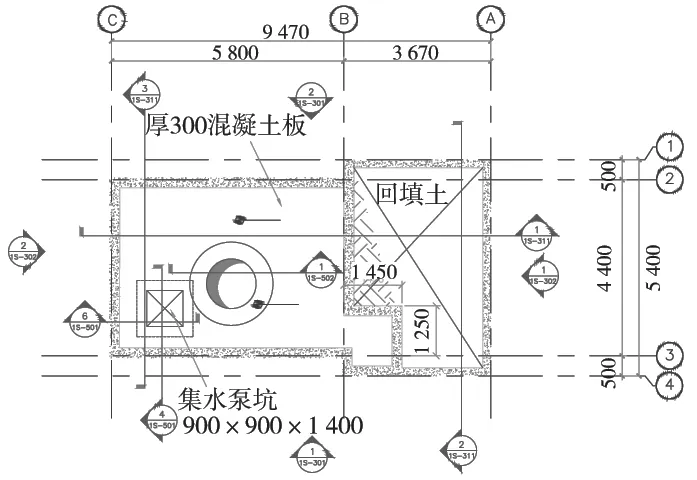

上海国际旅游度假区花园区设计有2 个灯塔219A及219B,建筑功能在于表演时升起为舞台提供灯光和音响,平时则暗藏在灯塔建筑中。灯塔液压系统用于顶升和下降灯塔,安设于基础内,其基础结构形式如图1与图2所示。

图1 219A及219B灯塔地下结构平面示意

灯塔液压系统混凝土基础Φ1.98 m、底板厚400 mm、壁厚350 mm,深13.76 m。基础侧壁内衬Φ1 280 mm的316L不锈钢筒,筒身壁厚20 mm、封底壁厚30 mm、不锈钢筒(用于安放灯塔液压系统)深13.55 m,顶面高出附属建筑物基础底板225 mm。

灯塔液压系统基础顶部与附属建筑物基础底板相连接形成整体。不锈钢筒和外裹混凝土组成的灯塔地下结构整体长13.98 m。灯塔液压系统基础处于淤泥质黏土层中。

图2 灯塔地下结构不锈钢-钢筋混凝土构造

2 现场施工条件

场地空旷,施工道路、施工机械作业场地、材料堆放场地都可根据施工需要浇筑混凝土硬化。但灯塔液压系统基础边缘距附属建筑物基础最近的工程桩仅1.04 m,因此,灯塔基础施工支护和止水方案很重要,既要确保深基坑的施工安全可靠又要确保不扰动工程桩及附近的土体。

3 现场采取的技术方案[1-3]

3.1 碳钢护筒支护

碳钢护筒不仅可做深基坑支护还可挡水并作为基础侧壁施工的外模板,可谓一筒三用。

如图3所示,钢护筒壁厚20 mm,上下口500 mm范围内采用厚30 mm加强钢管(上部要受到振动锤的振动、下部切土)。

图3 碳钢护筒

3.2 高压旋喷桩止水、坑底加固

采取在坑底施作高压旋喷桩止水及加固坑底土体。采用此法可封闭周边水体,确保护筒内土方开挖时不需要进行基坑降水就可保证坑内土体干燥,同时消除支护周边土体沉降的隐患,且施工机械轻便、施工工期快速,比水泥土搅拌桩施工方便、经济。

如图4、图5所示,旋喷桩加固范围为4 000 mm,深度为从底板底部往下4.0 m,护筒嵌入加固区域土体500 mm,并在护筒外部注高2.0 m作为有效止水措施。

图4 高压旋喷桩桩位布置

图5 高压旋喷桩固底剖面

3.3 清底施工安全、应急救援措施

购买送风机并接风管送风至坑底,确保坑底空气新鲜。坑底施工人员若出现紧急情况,立即使用多功能吊篮进行应急救援工作。

3.4 不锈钢内胆-外包钢筋组件施工方法

采取在工厂整体绑扎不绣纲内胆-外包钢筋组件,现场吊装就位并现浇的方案。

不锈钢内胆-外包钢筋组件整体绑扎,需要设置钢筋绑扎胎架托住不锈钢内胆,在不锈钢内胆上设置吊耳吊装组件,并在组件底部设置组件支撑架、定位器,上部设置定位板(与钢护筒上设置的定位槽相匹配),用于支撑组件和使组件高精度吊装就位。

超深薄壁混凝土浇筑需要加工专用的下料导管和超长的振动棒,确保混凝土振捣密实。

常规导管管径大,不能置于基础侧壁双层钢筋网片之间。双层钢筋网片之间净距只有200 mm,考虑垂直度偏差1/300即46 mm,导管直径只能做到125 mm。

由于基坑有13.76 m深,需要加工长16 m的振动棒才能满足基础施工振捣的要求。

采用此法比工厂预制具有整体性好、省时、省费用的优点。

4 关键施工技术

4.1 碳钢护筒高精度打设施工技术

为确保不锈钢内胆垂直度偏差不大于1/1 000的高精度要求,我们决定将碳钢护筒打设的精度从1/300提高至1/1 000。为满足此高精度要求,碳钢护筒打设时我们设计了定位导向系统(图6、图7)。

钢护筒定位导向系统由3 根15 m的Φ500 mm×6 mm钢管立柱(其中打入土中深度8 m,出地面7 m)和3 道25a#(250 mm×116 mm×8 mm)工字钢连系梁组成。为增强定位效果和连系梁的刚度,在平面3 根主连系梁之间设置3 根20a#工字钢。这样在平面上就形成了对钢护筒的6 点定位。3 道连系梁上下在同一竖直线上用于控制钢护筒的垂直度。

图6 钢护筒定位导向系统

图7 钢梁平面6点定位示意

钢护筒打设施工流程:

硬化地面测量放线→打设定位钢管桩(经纬仪校正垂直度)→钢护筒吊设到位→2 台经纬仪成90°角校正钢护筒垂直度→焊接定位钢管桩联系梁→安装150 kW 18 t电动振动锤→打设钢护筒→钢护筒就位→拆除定位系统。

清土后挂线测量钢护筒垂直度偏差值,最大值12 mm<1/1 000×13 980=14 mm,达到了预期的目标。

4.2 坑底土体加固、深基坑止水技术

坑底软土加固及坑内止水施工技术均采用高压旋喷桩施工技术。30 MPa压力可加固范围为0.90 m,根据此施工参数,固底区域4 m×4 m,每个基础底部加固33 根旋喷桩,按20%的水泥掺量,即每方土中掺入360 kg水泥。考虑止水效果,外部的旋喷高出内部2 000 mm。此法可免除深基坑开挖降水工作,对周边土体无任何影响。

4.3 人工清底安全作业施工技术

钢护筒打设到位、坑底加固土体强度达到要求后,开始用冲抓斗开挖土方,挖到底后需人下到底部清土及施作垫层(图8)。

图8 钢护筒人工清底示意

由于地下空间狭小且超深,属于密闭空间作业,需要考虑作业人员的安全问题和应急救援措施。

为此我们采取了送风机送风确保坑底空气新鲜并开发了一种多功能吊篮(图9)。之所以称为多功能吊篮是因为该吊篮有3 个用处:一可以清理筒壁的黏土,此时的功能同幕墙施工吊篮;二可以将施工人员和设备、工具运送至底部作业,向上运输土方,向下运输混凝土;三可以用于应急救援,向筒底运输救援人员并将伤者带出。

图9 多功能吊篮实物

多功能吊篮由底斗和护栏组成。底斗长×宽×高=1 000 mm×730 mm×450 mm,护栏高750 mm,并在宽的一侧设有门以方便施工人员进出。斗高+护栏高=1 200 mm。

4.4 不锈钢内胆-外包钢筋组件精确就位施工技术

由于不锈钢内胆内要安装灯塔升降液压系统,厂家对不锈钢内胆安装垂直度偏差有超规范精度要求,要求安装完成后垂直偏差不超过1‰,即13.98 mm。在受限空间超深基础中安装构件,由于无法下人且难以观测偏差,构件的水平定位及垂直度控制难以进行,必须采取应对措施。

为了保证“不锈钢+外包钢筋”组件的安装就位质量,我们设计了精确定位装置,用于超深不下人地下结构的精确定位,即为超深不下人地下结构的精确定位装置。

精确定位装置由底部的“锥形凹槽+锥形定位针”和顶部的“定位槽+定位板”两部分组成,其中,底部装置用于控制组件底中心坐标,顶部装置用于控制组件顶中心坐标,两者共同作用即能控制组件中心点坐标和垂直度。

精确定位的原理:

(a)控制组件坐标的原理:利用底部和顶部的定位装置强制校准组件坐标;

(b)控制组件垂直度的原理:保证组件的底中心水平坐标与顶中心水平坐标在同一竖直线上,底、顶中心坐标皆为设计坐标。

4.4.1 底部的“锥形凹槽+锥形定位针”

(a)锥形凹槽:由Φ150 mm长80 mm实心凹槽钢圆柱及50 mm×5 mm角钢、400 mm×400 mm×6 mm钢板、Φ10 mm螺栓组成(图10)。锥形凹槽预埋在筒底混凝土垫层之中,其中心坐标为构件中心坐标,顶标高为垫层顶标高。锥形凹槽的安装固定:其支撑结构50 mm×5 mm角钢与设置在围护结构上的50 mm×5 mm角钢支座焊接。安装程序:测量放线抄好标高在护筒上做好标记→在护筒上焊接弧形50 mm×5 mm角钢支座→将锥形凹槽螺栓固定于50 mm×5 mm角钢并搁置在弧形角钢支座上→校正锥形凹槽中心点→将支撑角钢与弧形支座角钢焊接固定。上述工作完成后浇筑基础底板钢筋混凝土垫层。

图10 锥形凹槽示意

(b)锥形定位针焊接在构件(不锈钢内胆)中心,针的长度为“构件底标高-预埋件顶标高+50 mm”。这样,只要对中误差不超过55 mm,锥形定位针的针头进入预埋件锥形凹槽范围之内,定位针就会因构件自重自行滑入凹槽,同时针头与凹槽的中心自动重合,组件底部中心坐标得到控制。

4.4.2 顶部的“定位槽+定位板”

(a)定位槽:槽长100 mm,上宽下窄,上部宽50 mm,下部宽30 mm,比定位钢板宽10 mm。采用20 mm× 40 mm×100 mm钢板制作,在组件吊装之前严格定位(使两定位槽位于钢护筒的一条直径之上,且该直径为经过内筒设计中心的直径),焊接在钢护筒顶部指定标高处;

(b)定位板,采用厚20 mm不锈钢内胆余料制作,板宽100 mm,长度根据测量钢护筒的垂直度偏差需要加工,焊接在不锈钢内胆指定标高之上,板中心标高即为定位槽下口中心标高。定位板的长度根据打设的钢护筒垂直度进行调整,且左右长度各减去6.5 mm以保证定位板顺利穿进定位槽不卡且有能够保证安装精度的缝隙。

吊装就位后挂线检查垂直度,最大偏差5 mm,满足了厂家的安装精度要求。

4.5 超深薄壁混凝土浇筑施工技术

前面提到过由于超深基础侧壁较薄,钢筋间距过小(净距只有200 mm),使得常规下料导管(管径大于200 mm)不能使用,需自己设计一种专门的浇筑导管。

混凝土导管外径为125 mm,壁厚3.2 mm,每节长3 m,两端各有4 cm外丝。导管使用丝扣索接连接,丝扣每节长8 cm,布满内丝(图11)。

图11 导管丝扣连接示意

施工前导管应试拼接和试压,以保证连接后整根导管垂直,使用时不破不漏。

由于超深,普通振动棒(4 m、6 m、8 m、10 m)不能满足浇筑混凝土时的振捣要求,因此专门定制了长16 m的振动棒来满足超深基础混凝土的振捣要求。浇筑基础底板混凝土时,用一个导管下料,以便排出底部的空气。底板浇筑完成后,采用双导管下料,可加快浇筑进度。

5 结语

超深灯塔基础结构施工,我们采取了一整套的施工技术,解决了非常规施工中遇到的难题。在本工程施工中采取的碳钢护筒精确打设施工技术、基底软土加固及止水施工技术、人工清底安全施工技术、不锈钢内胆-外包钢筋组件精确定位施工技术以及薄壁深基础混凝土浇筑施工技术,有效地解决了狭小空间超深基础施工的难题,可为同行提供借鉴和参考。