岩面突变处基坑开挖风险分析及处理

广东省基础工程公司 广州 510620

1 工程概况

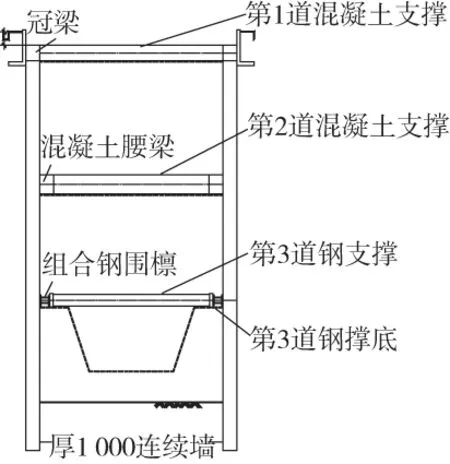

广州轨道交通9号线某岔口明挖段基坑工程位于岩溶发育地区,采用厚1 000 mm地下连续墙+2 道混凝土及1 道钢管支撑的支护形式。地下连续墙墙深20.7~24.8 m,连续墙嵌固深度1.5~6.0 m,嵌入强风化-中风化岩层。墙体采用C30级水下混凝土,工字钢接头。

第1道支撑为钢筋混凝土支撑,对撑截面尺寸为800 mm×800 mm(宽×高),支撑梁支顶在冠梁上,支撑梁面与冠梁面齐平,冠梁截面尺寸为1 m×0.8 m。第2道支撑为钢筋混凝土支撑,对撑截面尺寸为0.8 m×1 m(宽×高),支撑梁支顶在腰梁上,腰梁截面尺寸为0.8 m×1 m。第3道支撑采用Φ600 mm×14 mm钢管支撑,腰梁为2个45c#工字钢腰梁。钢支撑预加轴力为对撑500 kN、斜撑700 kN。围护结构平剖面见图1、图2。

2 基坑开挖出现的风险及分析[1,2]

地下连续墙完成后,开始土方开挖和支撑的施工,在开挖第1、2层土方以及施工相应的第1、2道钢筋混凝土支撑过程中,连续墙的侧向位移最大为20.33 mm,之后开挖第3层土方,在未安装钢支撑的开挖前提下,开始拉槽开挖钢支撑以下的土方,3 d后位移增大到36.25 mm,出现明显的“踢脚”现象(图3)。

图1 基坑支护平面示意

图2 基坑横剖面示意

图3 连续墙侧面位移监测示意

为此,项目部立即启动了风险应急预案,迅速回填土方至第2道钢支撑以上2 m,经过连续1 周的监测,基坑变形基本稳定。

针对灰岩地区岩面起伏大、局部岩面急剧变化、岩性突变特点,结合甲方提供的补勘资料以及地下连续墙施工前进行的一槽一钻超前钻资料,我们对整个基坑进行了地质补钻,重点排查基坑开挖较深位置的地质变化情况。

经过地质补钻,对岩面深度进行复查,与补勘资料、超前钻资料进行比对,按原设计图纸和施工记录对基坑安全进行全面排查,排查结果是:

(a)盾构始发端(基坑开挖最深位置)地质补钻结果为与超前钻资料基本一致,嵌固深度满足要求,基坑安全;

(b)盾构中间段(基坑开挖较浅位置)地质补钻结果为与超前钻资料基本一致,嵌固深度满足要求,基坑安全;

(c)盾构到达端NQ02、NQ03、NQ04槽段,地质补钻结果为与超前钻资料变化较大,局部岩面急剧变化,风化不均,基坑内侧基底以下的土层(提供被动土压力)主要为灰黑色炭质灰岩残积土(硬塑状),基坑存在一定风险,需进一步采取措施。

3 应对方案[3-8]

针对基坑局部槽段,按外侧钻孔设计的连续墙嵌固深度严重不足,基坑开挖出现安全风险,基坑变形过大,出现基坑失稳征兆,为确保基坑的安全,回填土方至第2层支撑以上2 m位置,基坑变形趋于稳定。

经重新验算,在后续土方开挖前,基底以下需增设1 道支撑,因此采用了较为稳妥的人工挖孔咬合排桩施工支撑地梁方案。通过支撑地梁支顶两侧的地下连续墙,以增加墙体被动土压力及整体稳定性。

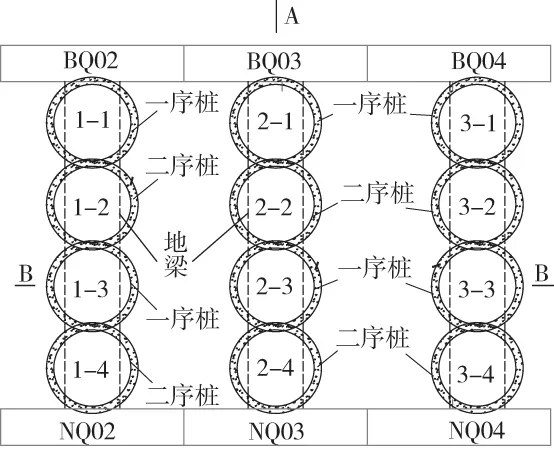

具体思路是:在3 幅槽段位置,各布置1 排人工挖孔咬合排桩(护壁与护壁之间密贴、顶紧),先施工一序孔,后施工二序孔,二序孔孔底以上2 m高拉通槽,打通,砌筑钢筋混凝土护壁,施工支撑地梁(每1 个槽段布置1 条支撑地梁),地梁支顶两侧连续墙,增加被动土压力,见图4。地梁完成后再进行常规的土方开挖,采用信息法施工,加强基坑监测。

图4 人工挖排孔支撑地梁平面布置示意

3.1 人工挖排孔施工

人工挖孔砌筑钢筋混凝土护壁,只是为了施工地梁,减少对周边土体扰动,最大限度控制连续墙变形。在NQ02、NQ03、NQ04三幅连续墙位置各布设1 根支撑地梁,每根地梁采用4 根人工挖孔孔位进行施工,3 根支撑地梁共布置12 根人工挖孔孔位,见图5、图6剖面图示意。护壁外径2 500 mm、内径2 100 mm,孔位与孔位之间的护壁相交、对顶。护壁采用钢筋混凝土结构。依据基坑底标高计算,孔深5~6 m。

图5 A-A剖面示意

图6 B-B剖面示意

3.1.1 工艺流程

地梁施工工艺流程为:

孔位放线→一序孔分节开挖成孔→一序孔分节砌筑护壁→一序孔孔底验收(地梁底标高验收)→二序孔分节开挖成孔→二序孔分节砌筑护壁→二序孔最后2 m高拉通槽、护壁连通→地梁底标高、位置复验→地梁施工。此外,一、二序分节砌筑护壁之前须进行孔位复核和纠偏。

3.1.2 施工方法

(a)孔位放线:测量员根据孔位图将孔位定位放样,施工前将各孔编号,避免混乱,孔定位放样应准确,经复核无误后才可开挖。

(b)分节开挖成孔:先施工一序孔,后施工二序孔。挖孔工具以铁锹、风镐等为主,施工时采用分层挖土,每层深度应视土壁保持直立状态的能力确定,每个孔每天开挖深度不超过1 m,当土质较差时,开挖深度不超过0.5 m。挖孔时一般每孔每班2 人,1 人挖孔,1 人吊土。吊土用手动提升架,自制出碴筒,运土用手推车,运至指定地方堆放。挖孔采用跳挖方法进行施工。下井挖孔前先用动物(一般用鸽子)放入孔内验证是否有毒气,检测结果为安全时方可下井挖孔。

(c)分节砌筑护壁:护壁为变截面,截面呈梯形,上厚下薄。护壁上部宽度200 mm,下部宽度150 mm。护壁采用C20普通混凝土,采用P.O 42.5水泥,随用随拌随浇,C20配合比(质量比)为:水泥∶水∶中砂∶瓜米石=1∶0.44∶2∶3 。护壁竖向钢筋采用二级螺纹钢Φ12 mm,间距150 mm,环形筋采用一级圆钢Φ8 mm,间距250 mm。护壁混凝土浇筑终凝后才可拆除模板。

(d)孔底验收(地梁底标高验收):当挖到孔底时,应通知项目部复核孔底标高(即地梁底标高),满足要求即可终孔,施工最后一节护壁。

(e)二序孔孔底拉通槽:为满足下一步地梁施工2 m净高要求,二序孔孔底以上2 m拉通槽,即将一序孔与二序孔的护壁打通,护壁钢筋相连,浇筑护壁混凝土。

3.2 垫层下地梁支撑暗做施工

NQ02、NQ03、NQ04每一幅地下连续墙对应中间位置垫层下面各设置1 根支撑地梁,见图7。支撑宽度1.5 m、高度0.6 m,支顶两边地下连续墙,对主体结构施工没有影响。地梁配钢筋,主筋采用12 根二级螺纹钢Φ16 mm,箍筋采用一级圆钢Φ8 mm,间距200 mm。为将钢筋拉入孔内,主筋开短料,钢筋搭接采用绑扎,为防止地梁移位,地梁主筋与连续墙主筋焊接牢固。地梁采用预拌混凝土浇筑,混凝土强度等级为C30,当地下水较多时,采用水下混凝土。

图7 地梁及最后2 m高度通槽平面示意

3.2.1 工艺流程

地梁施工工艺流程为:定位、标高复核→地梁主筋与连续墙钢筋焊接→地梁钢筋绑扎→地梁混凝土浇筑→地梁养护。

3.2.2 施工方法

(a)定位、标高复核:当人工挖孔挖到孔底时,项目部应复核地梁底标高和定位,满足要求即可终孔。由于孔内径2 100 mm,因为地梁定位调整空间较大,主要是复核地梁底标高。

(b)地梁主筋与连续墙钢筋焊接:防止地梁移位,地梁主筋与连续墙主筋焊接牢固。靠近连续墙的孔,最后底部1 m要凿开,接到连续墙,连续墙保护层要凿开,以便于地梁主筋与连续墙主筋焊接,单面焊接下来80 mm。

(c)地梁钢筋绑扎:地梁配钢筋,主筋采用12 根二级螺纹钢Φ16 mm,箍筋采用一级圆钢Φ8 mm,间距200 mm。

考虑到钢筋拉入孔内,主筋开短料,一般长度不超过3 m。钢筋搭接采用绑扎,搭接长度700 mm,接头错开率50%,当接头无法错开时,箍筋间距加密至100 mm。

(d) 地梁养护:地梁采用预拌混凝土浇筑,混凝土强度等级为C30,当地下水较多时,采用水下混凝土。

(e)地梁混凝土浇筑:地梁在孔内,相当于在土层中,类似于围护结构桩和墙,采用自然养护,养护时间不少于7 d,才能进行下一步土方开挖。

3.3 后续土方开挖

地梁施工完成并达到设计强度的70%后,分层开挖第3、4层土方,施工第2、3道支撑。后续开挖过程中,项目部进行了加密监测,墙体变形变化速率小于1 mm/d,同时根据第三方监测数据,最终路面下沉不超过25 mm,墙体变形最大不超过48 mm,确保了基坑安全。

4 结语

岩溶地区受岩溶作用,岩面起伏变化大,形成较多的溶沟、溶槽。当围护结构恰好座落于岩面突变处时,基坑外侧岩面高、内侧岩面低,若按外侧钻孔进行计算嵌岩而实际内侧并未嵌岩,即内侧基底以下嵌固深度范围仍然是土层(提供被动土压力),基坑开挖时将出现安全风险。本项目采用暗做地梁支撑的方法,控制了围护结构的变形,保证了基坑的安全。