基础底板后浇带施工的探讨

江苏南通二建集团有限公司 启东 226200

在施工过程中对后浇带没有足够的重视,或者没有采取良好的施工技术措施,造成部分基础底板后浇带出现裂缝、渗水等质量隐患,也造成了经济损失。后浇带渗漏、裂缝发生的原因是多方面的,需要进行深入分析研究,寻找合理有效措施来解决,从而进一步保证地下室安全使用。

1 基础底板后浇带的形式[1,2]

1.1 抗水板无变形缝式

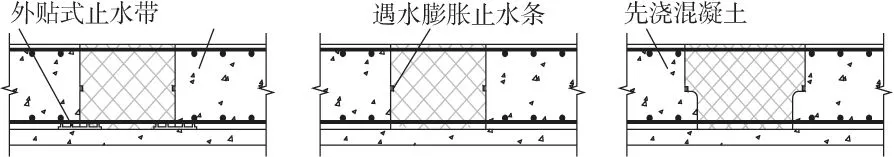

如图1(a)所示后浇带底板设置了加强抗水板,该部分混凝土提前浇筑,基础底板防水与后浇带连成整体,后浇带两侧留设直缝,在后浇侧均设置了遇水膨胀橡胶止水条;而部分未考虑后浇缝部分的止水,如图1(b)所示;图1(c)所示为后浇带两侧中间采取企口形式止水,该类后浇带较多用于沉降后浇带。

图1 抗水板无变形缝式

1.2 抗水板有变形缝式

如图2所示,后浇带抗水板有构造配筋,中部设变形缝,该类后浇带较多用于沉降后浇带。

图2 抗水板有变形缝式

图2 (a)所示中部设置止水钢板;图2(b)所示设置企口式止水,也有设置橡胶止水条,较少采用直边;图2(c)所示为《地下工程防水技术规范》(GB 50108—2008)中超前止水示例做法。

1.3 无抗水板形式

图3 无抗水板形式

如图3(a)、图3(b)、图3(c)所示,该类用于温度后浇带。后浇带未考虑地下水位浮力对后浇带处垫层的受力破坏。

图3(a)、图3(b)所示后浇带考虑止水,图3(c)所示未考虑止水,少部分两侧设置橡胶止水条。

1.4 无超前止水后浇带形式

如图4(a)、图4(b)、图4(c)所示,该类后浇带做法为《地下工程防水技术规范》中例示的做法,两侧立面均采用遇水膨胀止水条止水措施。

后浇带的形式也有类似做法,有的沉降后浇带未设置超前止水构造及抗水板,就按图3(c)形式设计,设计原理相差不大,有的设计根据实际情况没有考虑其他因素。

图4 无超前止水后浇带形式

2 基础底板后浇带出现的质量问题

(a)后浇带两侧混凝土高低差现象,该现象出现的频率较少,一般发生在沉降后浇带两侧。

(b)后浇带混凝土浇筑完成后,出现接缝处裂缝及渗水现象。较多是位于沉降后浇带处,出现部位多位于紧靠地下室外墙的部位,部分在跨中部位。

(c)后浇带裂缝,在发现渗水时才知道,不出现渗水现象时不易发现。无渗漏的裂缝,在底板上地面出现裂缝后,通过查询原因才发现。发现此类裂缝的情况往往是地面施工时未留设伸缩缝,或者未及时切割地面伸缩缝。

3 基础底板后浇带渗水问题的原因分析

3.1 后浇带分隔不良

基础底板有双层双向钢筋网,钢筋直径较大,底板下钢筋保护层厚50 mm,分隔网片穿越钢筋时,网片开孔钢筋穿越,有网片开口反压,有钢筋下部浇素混凝土带。部分后浇带隔离网,支撑架焊接不良或刚度不足,在浇筑混凝土时,出现部分隔离网片失稳,混凝土流入后浇带。

3.2 后浇带内清理不干净

后浇带内杂物有三类:一是基础底板混凝土浇筑过程中,溢出的混凝土和后浇带隔离网中渗出的混凝土浆料进入后浇带;二是上部结构施工过程中产生的杂物落入后浇带中,如混凝土料、模板片、锯末等;三是施工过程中灰尘及泥土随地面流水的作用淤积在后浇带中。

3.3 后浇带浇筑前停止降水

对于地下水位较高的基础底板,由于停止降水后产生较大的浮力,有的后浇带按无水压力构造设计,有的虽然按提前止水构造设计,但其刚度和受力性能远不及基础底板已经浇筑部位,因此,会造成局部后浇带部位出现防水层破坏而渗水。对于刚浇筑完成混凝土的后浇带,由于混凝土强度较弱,不能抵抗地下水上浮压力,引起后浇带处混凝土裂缝和渗水。沉降后浇带两侧会因上浮力的影响而造成高低差,形成两侧底板的标高差异。

3.4 后浇带提前浇筑

对于温度后浇带,提前浇筑的后浇带可能会引起变形裂缝;沉降后浇带的提前浇筑可能会引起后浇带部分因沉降差异而形成裂缝。

4 基础底板后浇带存在质量问题的解决方法

4.1 沉降后浇带高低差的处理

(a)发现高低差继续发展,应根据综合因素进行分析,如为沉降差异,则应继续观察,并根据沉降差异值的大小与设计院进行沟通联系。

(b)如果没有未发现高低差继续变化,对于较小的沉降差异可以通过调节地下室地面标高或者地面层的厚度来解决。

(c)高低差未继续变化,而已经出现两侧较大标高差异时,应核对地下室顶梁板是否存在两侧的标高差异。如果同样存在,说明地下室在浇筑后浇带前已经产生不均匀沉降,或者是一侧存在因地下水的浮力而上浮。如果施工资料显示在施工阶段出现降水不良或强降雨,引起较长时间的地下泡水时,应对上浮部位的地下室的桩基进行抗浮验算,如抗浮不足,则应对该部分底板或基底进行加固处理。

4.2 底板后浇带渗水的处理

4.2.1 后浇带混凝土浇筑前渗水的处理

在基础底板后浇带混凝土浇筑前,如清理后浇带部位积水时,发现有明显渗水点(渗水较慢较小时难以发现),应采取在底板后浇带渗水区域两侧设置临时隔断措施,可以先用聚氨酯发泡剂筑低坝,也可以用“堵漏灵”作临时挡坝,然后,在该区域采用干湿两用吸尘器,或者用空压泵加吸管装置,将渗水区域的水迅速排出。

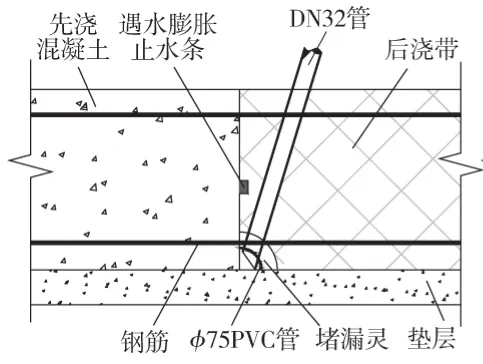

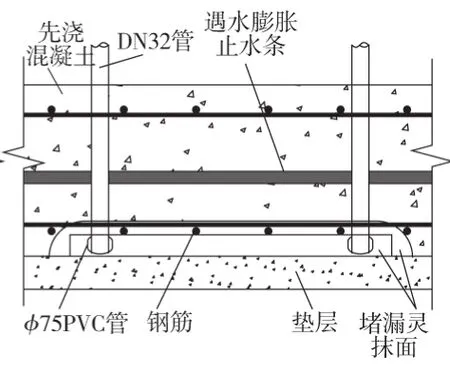

如果发现基础底板后浇带某区域渗水量较大,渗水速度较快时,应通过分段筑坝方式,准确查明渗水部位,然后,在渗水区域每侧延长1 m左右长度作为防范区,然后选用1/4截面的Φ75 mm的PVC管作为引水槽,紧贴后浇带底部渗水部位的阴角,管上开设2 个引水管孔,如图5所示。将引水管插入后,用“堵漏灵”或“堵漏王”将PVC管与后浇带侧及底板间的间隙封闭严密,如图6所示,使渗出的水通过引水管排出后浇带。确认封堵部位无渗出水后,可以开始后浇带混凝土的浇筑。在后浇带混凝土强度达到设计强度后,通过一根渗水引出管进行灌注丙烯酸盐浆料,另一根作为临时排水。采用压力注浆时,应观察另一根引水管的出水情况,如发现引水管已经有灌浆料出现,就应立即关闭该管处的阀门,继续加压注浆,在注浆泵压力显示0.3~0.4 MPa时应暂停加压,静观压力表情况,如压力下降应继续缓慢加注。

图5 底板后浇带渗水处理纵剖面

图6 底板后浇带渗水处理横剖面

4.2.2 后浇带混凝土浇筑后地面未施工前渗水的处理

一般采取渗水区域点线钻孔压力注浆,如果发现有裂缝应沿裂缝连续间隔钻孔注浆,通常采用灌注丙烯酸盐灌浆料进行压力注浆。在完成局部注浆后,应对该区域进行观察,如在该区域附近未发现渗水,则表示注浆成功,如发现附近出现渗水点,则应继续注浆,直至无渗水点为止。

对于渗水量较大的区域,注浆钻孔的钻取深度宜为基础底板厚度的1/3~1/2,注浆孔钻孔的间距宜为300~500 mm,孔径应小于20 mm。如果渗水区域混凝土表面存在裂缝较宽时,可以对裂缝处清理后用“堵漏灵”浆料进行封缝处理,封缝宽度宜为50 mm,厚10~20 mm。

4.2.3 后浇带处地面施工后渗水的处理

(a)地面无填充层做法时,应将出现渗水点部位的地面面层机槽,范围应顺渗水处向外300 mm,查找渗水及裂缝,再对渗水处采用丙烯酸盐灌浆料注浆堵漏。

(b)地面下有填充层时,先在渗水处1 m范围剔除地面,查看该范围填充层的含水量,对含水量特别大区域的填充层进行刨除,用干布或吸湿吸尘器,吸除底板面浮水,查找渗水点。如渗水速度过慢,可以局部设置挡水坎,观察该处是否存在渗水,若不存在,则扩大范围向填充层含水较多的区域寻找渗水点。找到渗水点后,在渗水点附近设置隔水带,用聚丙烯酸盐灌浆料注浆。

4.3 底板后浇带裂缝的处理

底板后浇带裂缝处理方法有两种,一是裂缝处存在渗水,二是裂缝处无渗水。处理方式和注浆料存在区别。

(a)裂缝处存在渗水时按4.2.2所述的方法进行处理。裂缝较长、较宽,且水压大或渗水量大的裂缝,对裂缝表面封缝,用聚氨酯灌浆料或者采用丙烯酸盐灌浆料斜向注浆。

(b)非渗水的裂缝,裂缝较宽时,采取钻孔,插注浆管,用环氧树脂灌浆料进行压力注浆。注浆点沿裂缝,布置于裂缝较宽的位置,间距宜为200~300 mm。

5 基础底板后浇带质量问题的预防措施

5.1 混凝土及杂物进入后浇带的预防

(a)模板采用“网易收”隔离钢板网,支架钢筋的直径及布置形式和间距,需根据基础底板的厚度来确定。也应根据后浇带中部的设计止水形式确定隔离网及支架的布置形式,隔离网支架需采用斜撑式支撑于基础底板钢筋上。隔离网也可以采用密目式钢丝网。

(b)基础底板混凝土浇筑时,应对后浇带部位预先堆积混凝土,先稍作短时间振捣,在间隔1 h左右后再对后浇带侧混凝土进行振捣,避免其他部位的混凝土浆料在浇筑和振捣过程中从隔离网处流淌至后浇带中。

(c)在浇筑混凝土前,将后浇带部分上侧作临时封盖,避免浇筑过程中混凝土溢入后浇带内。

(d)在后浇带的个别区域设置一个或几个小集水坑,对流淌入后浇带中的混凝土浆料,采取在后浇带侧混凝土浇筑完毕,在浆料固化前,用压力水枪进行冲刷,使其流淌入小集水坑中,用小型吸污泵进行污水清理。

(e)在后浇带混凝土浇筑过程中可能会有少量混凝土进入后浇带内,宜采用较小尺寸的铁勺,及时进行人工清掏。

(f)底板混凝土浇筑后,在后浇带两侧设置高50 mm左右的挡水坎,避免雨水或施工用水带下的泥浆。然后在挡水坎上应进行临时封盖,以避免施工杂物落入。

5.2 后浇带渗水的预防

(a)加强防水附加层、接槎部位的连接质量。自粘性防水卷材设计无保护层时,后浇带处宜加设保护层。

(b)后浇带设计采用止水钢板或遇水膨胀止水条,设计无止水构造措施时,应按《地下防水工程技术规范》要求设置止水条。

(c)在浇筑后浇带前,应剔凿清理隔离网,基础底板厚大时,剔凿至底板面下300 mm。后浇带的表面清理干净,再涂刷混凝土界面剂或水泥基渗透结晶型防水涂料。后浇带混凝土应一次浇筑,不留施工缝。

(d)降水按设计要求,应考虑后浇带浇筑时间;地下水较高时,后浇带混凝土强度达75%后停止降水。

5.3 后浇带裂缝的预防

(a)后浇带混凝土浇筑时间必须按设计要求,设计无要求时,按45 d;沉降后浇带,高层结构在封顶14 d后施工。混凝土宜低温入模,坍落度宜为120~160 mm。应一次浇筑完成并及时养护。

(b)地下水位较高时,停止降水应满足设计要求。设计无要求时,降水应在底板后浇带混凝土达到设计强度75%后停止。地下水位较高时,宜在后浇带处设置降水管井,保持后浇带处的降水井降水效果,避免水位升高破坏垫层或抗水板。高水位处后浇带宜采用超前止水后浇带。

6 结语

总之,地下室基础底板后浇带的质量控制应从多方面着手,从设计到施工过程的各个阶段应严格把关,施工前应认真做好各项技术准备和材料准备,通过加强技术交底和施工措施的落实,才能较好地解决后浇带质量问题。