超大跨度球面网壳结构的设计与施工

常州第一建筑集团有限公司 常州 213002

1 工程概况

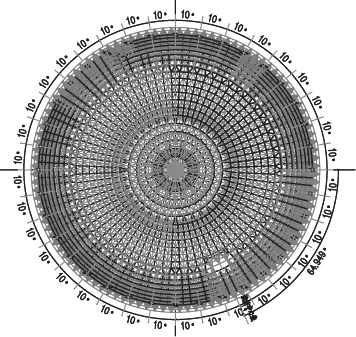

福建石狮鸿山热电厂距石狮市区约15 km,二期扩建工程2×1 000 MW供热机组,由2 个球面煤场组成。每个煤场挡煤墙高22.8 m,梁顶周边设36 根用于支撑网壳的高1.8 m的混凝土短柱,网壳采用四角锥螺栓球节点结构体系,底径121.2 m,高50.10 m,厚2.8 m,网格大小4.0 m左右,展开面积为20 192 m2,上铺单层彩板。高44 m预留输煤栈桥7.0 m×6.8 m孔洞,高56.0 m设环形检修平台,球面煤场采用自然通风方式,采光排气楼Φ21 m,高出顶部2.8 m,通风厅标高72.3 m,见图1。球面煤场内部须满足堆取料机的自由回转,并适当考虑余度,各控制点的尺寸和标高,见图2。

2 结构设计要点

2.1 静载、活载[1,2]

图1 网壳平面示意

图2 网壳结构剖面示意

上弦静载:0.25 kN/m2(不含网壳自重),上弦活载:0.50 kN/m2,马道静载:0.80 kN/m2以上荷载均为标准值。

2.2 风荷载

风荷载对该网壳结构的计算影响较大,而本屋盖属于超限大跨度空间结构,根据审查技术要点及荷载规范,基本风压采用百年一遇的要求,取荷载为0.90 kN/m2。主体结构风振系数1.6,体型系数参照风洞实验报告,综合考虑单个煤棚先装和2 个煤棚安装好的风载相互影响因素。

2.3 抗震设计[3,4]

根据《建筑抗震设计规范》 (GB50011—2010)附录A规定,石狮市抗震设防烈度为7度,地震分组第二组,设计按8度设防、加速度为0.205g,反应谱特征周期0.36 s,本工程的抗震设防类别为丙类。

2.4 其他技术要求

根据设计技术协议要求,本工程安全等级为一级,结合本工程为超限大跨度空间结构,重要性系数应取1.1。网壳设计应考虑极端温度与安装时的温度差±30 K工况,钢材Q235B,强度设计控制193.5 N/mm2,根据荷载规范基本风压为0。

2.5 支座约束假定

网壳设计采用36 只径向释放、切向固定的单向滑动支座,通过滑动支座将屋盖网壳和下部挡煤墙连接,使得煤仓煤压、温度变化对上部屋盖的影响减小,从而可以实现网壳和下部混凝土短柱及舱壁分开计算,避免通过复杂的整体建模计算。整体计算仅用于结构安全校核。

2.6 设计计算结果[5,6]

网壳设计采用浙江大学空间结构分析设计软件MST2011,通用有限元Midas校核。计算最大挠度96 mm(远小于L/300),网壳承载力与正常使用极限状态荷载效应组合静力分析,振型反应谱法动力分析,考虑初始缺陷(L/300)几何非线性特征值屈曲系数分析稳定计算,均满足现行规范,并通过结构安全审查。

3 施工工艺[7]

3.1 方案优选

常规网壳结构的施工方法有:高空散装法、分条(块)安装法、滑移法和提升法等。根据本工程的特点,上述施工方法费用投入很大,极不经济合理,占用工期较长。通过对本工程的计算机模拟施工分析计算,对方案进行反复论证,通过优化施工工艺和流程,采用高空悬挑散装法施工方案,整个施工过程无需支架支撑,可以节省工期,大大降低施工成本。

3.2 工艺原理

利用球面网壳合拢后形成稳定的自平衡结构体系,自下而上递进、由外向内逐圈合拢施工,地面预先小拼单元,利用汽车吊和自制扒杆完成高空悬挑对接安装。由1 球3 杆组成的小锥体单元,地面拼装,按组叠放整齐,占用施工场地较小,高空直接将杆件螺栓一次紧固到位,由于锥体质量轻,汽车吊移动灵活,回转半径较大,充分发挥高空的连续作业,整个网壳安装过程中无需脚手架操作平台,经济高效。

3.3 施工流程

根据本工程超大跨度的结构特点和吊车的性能参数,按照网格层数划分3 个施工段。第1施工段:第1~3层,网壳按照支座间距分为36 榀吊装单元地面组装,500 kN汽吊吊装,施工标高至29.80 m;第2施工段:第3~10层,地面组装小锥体单元,500 kN汽吊吊装,施工标高至52.5 m;第3施工段:第10~22层,地面组装小锥体单元,自制扒杆和卷扬机吊装,施工至网壳顶部72.30 m(图3)。

4 关键施工技术

4.1 测量放线

网壳安装前,应对基础支座埋件进行测量放线,弹出支座中心线。根据测量数据在每个预埋件径向两边焊接L形支座挡板,临时固定第1圈成型的网壳支座。

4.2 第1施工段拼装

图3 施工流程

网壳第1~3层分成36 榀网架单元,每榀地面组装,500 kN吊车吊装,每榀单元取3 个吊点,顶端下弦球2 个、上弦球1 个。下弦吊点钢丝绳固定,上弦吊点500 kN手拉葫芦固定,以便单元网架角度调整。第1榀网架单元就位后,支座L形挡块定位固定。第1施工段圆弧合拢封闭前,向煤棚中心有倾覆力,因此每榀网架单元2 只支座设置临时支撑。经过计算,撑杆采用Φ114 mm钢管,顶部固定在对应支座位置下弦第2排球节点,底部采用调节螺杆固定在混凝土平台上,方便调节高度,钢管一定要确保与平台垂直,受力均衡,吊车才能脱钩。第2榀单元网架起吊后,缓慢靠近第1榀网架单元,由上至下、先腹杆再水平杆顺序对接后,支座固定,连接撑杆,以此类推,完成后续单元网架吊装直至合拢,再次复核尺寸和位置,确认无误后支座焊接,进行下道工序的施工。

4.3 第2施工段拼装

由于高度增加,从4层开始,地面拼装改为小锥体单元,利用2 台500 kN汽车吊分2 组进行吊装,每组配置相应的地面和高空施工人员,统一指挥,2 组人员同时进行高空作业,当进入到每一层网架合拢时,一定要进行尺寸测量,检查每个螺栓是否紧固,这样才能保证网架的顺利合拢。第2施工段可吊至网架第10层(标高+52.5 m处)。

4.4 第3施工段拼装

受汽车吊臂长和起重性能限制,从第11层开始进入自行设计人工扒杆吊装。扒杆采用3 根Φ48 mm×3.5 mm钢管焊接成三角桁架,10 kN卷扬机(带限位)固定在地面中央位置,钢丝绳通过滑轮牵引至扒杆端头。扒杆用吊车吊上网架,调整好方向后用锁扣、绑带进行固定。当卷扬机把锥体单元提升到位后,高空人员进行相邻杆件对接。顶部通风气楼为圆形平板网架,在已安装完成球壳上铺设脚手板,利用卷扬机吊运构件一次性安装完毕。

4.5 围护结构安装

网壳主体结构施工完毕,形成闭合的稳定结构,作为围护系统施工的作业平台。根据设计将整个屋面分成12 个等分区,按分区将檩条和彩板由下往上就位,以每个分区的中心线为安装起始点,同时向两边进行安装,高空施工配自制爬梯,卷扬机运送构件。整个网壳结构施工过程见图4。

图4 网壳施工示意

5 结语

结合工程特点,掌握结构设计要点,控制关键施工技术,做到方案先行,过程可控,在确保设计安全和施工质量前提下,达到降本增效。本文介绍超大跨度球面网壳结构的设计和施工技术,具有一定的推广实用价值。