基于环状电极的电容式润滑油磨粒检测系统设计*

何永勃,姜 坤

(中国民航大学 航空自动化学院,天津 300300)

0 引 言

发动机摩擦副工作时会产生磨损颗粒,正常磨损所产生的磨粒直径小于15 μm[1]。当磨损表面超载或者速度过快时则会产生直径在50~200 μm的大颗粒,这些大颗粒来自摩擦副表层疲劳剥落、剧烈的滑动磨损和剪切磨损等,能够直接反映出发动机的异常磨损故障信息[2]。

目前,国内外对于润滑油磨粒检测的研究较多。西安交通大学利用铁谱分析技术研制了一种铁谱分析仪[3、4],通过计算遮光面积百分比、磨损指数以及分类特征大磨粒来判断机器的磨损状态;南京航空航天大学民航学院构建了基于显微图像分析的油液在线监测系统,识别精度达到了95 %以上[5];加拿大Gas Tops公司生产的MetalSCAN在线磨粒监测仪,具有100 %的检测效率,能够自动测定油液中磨粒的数量和大小[6]。

油中磨粒特性的变化,会影响润滑油的介电常数,因此,应用电容式传感器对润滑油的介电常数进行检测,从而监测其性能,是一种常用的检测方法。但磨粒特性变化所引起传感器的电容变化量非常小,只有fF量级,一般的分立电路很难实现精确测量。本文采用了一种具有圆环极板的电容式传感器,对于磨粒直径大小和含量的变化较灵敏。测量电路采用了微电容采集芯片AD7746[7],测量范围和采样频率可调,实测分辨率可以达到0.125 fF。

1 传感器设计

1.1 结构设计

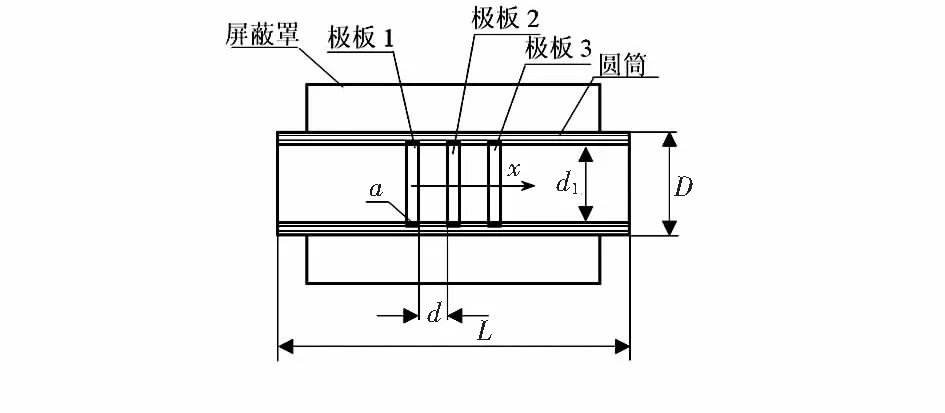

润滑油磨粒检测系统常用的电容式传感器有平行板式[8]和圆弧极板式[9],2种传感器都无法保证灵敏场的均匀分布。本文设计了一种具有3个圆环极板的电容式传感器,圆环极板的面积很小,因此,极板之间的灵敏场区域较小,从而对于磨粒特性的变化较敏感。传感器剖面结构如图1。

为了减少润滑油中污染物对测量精度的影响,传感器的外层管道采用不易粘附杂质且便于清洗的有机玻璃。按照极板的安装位置不同,电容式传感器可以设计成内置式和外置式。通过对2种结构传感器的有限元仿真可知,极板外置式传感器内的电位分布会在油液与管壁的交界处产生畸变,而内置式的传感器内部电位分布则较为均匀[10]。因此,选用极板内置式的电容传感器。管道内嵌入3个大小相同的铜质圆环。管道长L=60 mm,外直径D=16 mm,内直径d1与圆环电极的直径(2R)相同,d1=2R=13 mm,电极宽度a=2 mm,各个电极之间的间距相等。

电极之间的间距d是影响传感器灵敏度的重要参数[11~13]。研究表明,电容式传感器的灵敏度随着d的减小而增大,而传感器的空间分辨率则会随之增强。但是电极间距的减小无疑增加了加工难度,综上取d=5 mm。

图1 电容传感器结构示意图

1.2 性能分析

当磨粒处于传感器的不同位置时,传感器输出的电容值不同。记极板1,2间的电容值为C1,极板2,3间的电容值为C2。为简化起见,只分析单个磨粒沿传感器轴线方向运动对于电容输出的影响。

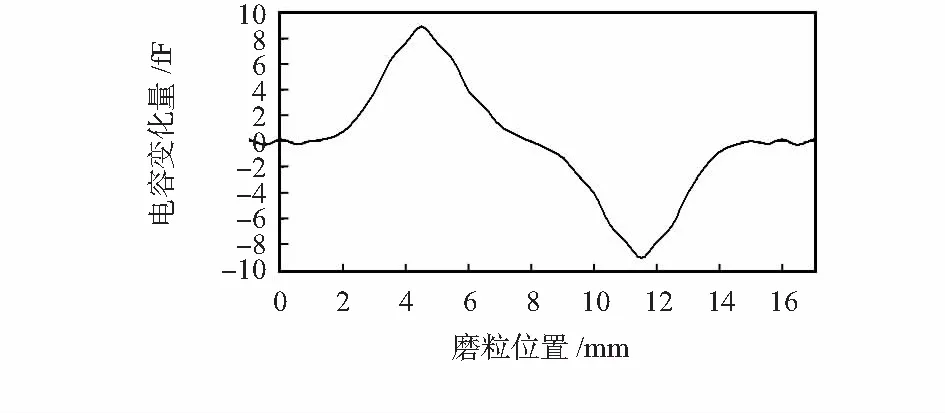

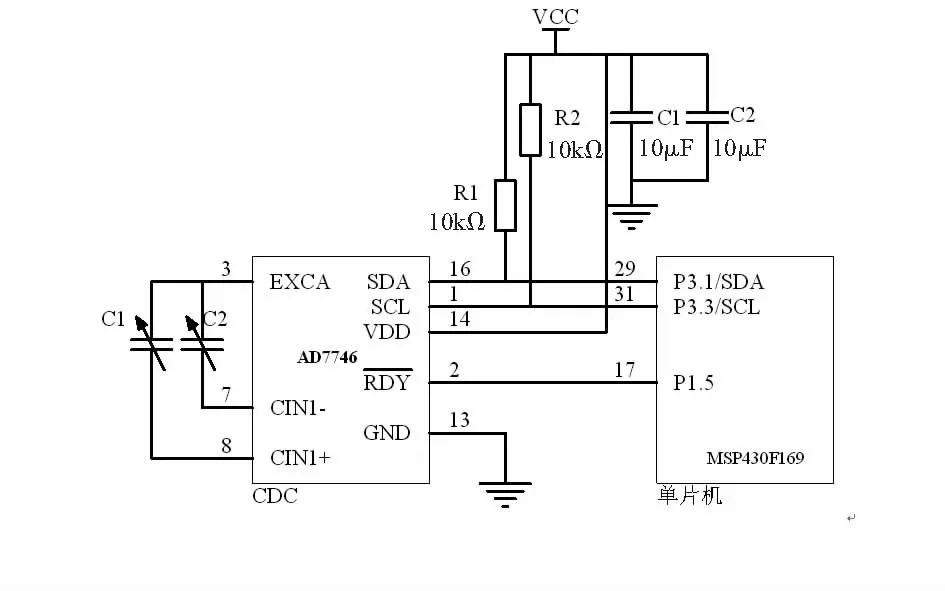

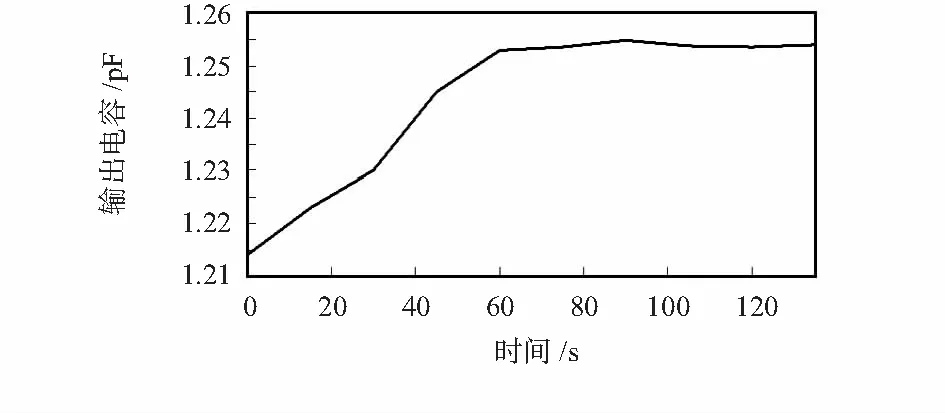

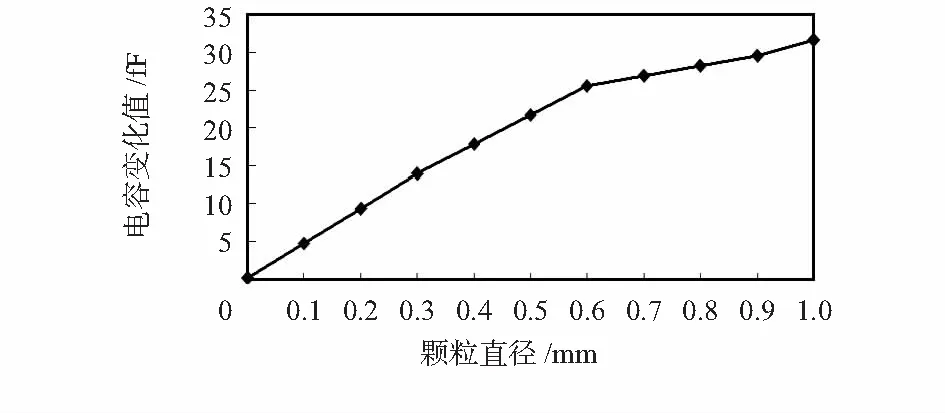

当磨粒位于极板1的左侧时,可以近似为C1=C2;当磨粒处在极板1和极板2之间时,C1>C2;当磨粒处于极板2中间位置时,C1=C2;当磨粒处在极板2和极板3之间时,C1 实际测量中,由于各种干扰的存在,很难获得C1,C2的精确测量值。如果将3个极板接成差分模式,直接测量C1和C2的差值ΔC,则可以有效减小干扰对于测量结果的影响。 以圆筒的中心轴线为x轴,以极板1的中心点为原点,磨粒沿轴线方向自左向右运动时,ΔC与磨粒位置的关系如图2。由图2可知,电容变化值与磨粒位置呈现类似正弦曲线的关系,管道内磨粒变化所带来的电容变化量仅在fF量级,所以,传感器和检测电路应有较高的精度和测量灵敏度。 图2 磨粒位置与电容变化值关系曲线 理解电容式传感器的原理对于传感器的优化具有重要意义。为简化起见,本文以平板电容器为分析对象,论述极板间的电介质对于传感器电容特性的影响。 忽略边缘效应,当极板间为真空时,电场强度可以表述为 (1) 式中ρ0为电荷密度,ε0为真空介电常数。令极板面积为A,极板间电压为U,则极板间电容值为 (2) 极板间充满电介质时,介质被极化,极化电荷密度为ρp,可表示为 ρp=ε0αE0, (3) 式中α为电介质的电荷极化率。此时的电容值可以表示为 (4) 1+α称为电介质的相对介电常数εr。 比较式(2)、式(4)可知,极板间含有电介质时,极板间的电容值Cp与C0的关系如下 Cp=(1+α)C0=εrC0. (5) 可以依据环状电极的结构建立其空间检测特性模型[14]。以两相近圆环中心连线为z轴,与两圆环平面平行的中心平面作xy平面,建立极坐标ρ(r,θ,z)。近似拟合出的电容检测特性为 (6) 其中,k为常数,d为两圆环之间的距离,φ(r)为径向分布函数。 由式(6)知,传感器安装后,空间某点介电常数变化引起的电容变化值ΔC只与润滑油的相对介电常数εr呈线性关系,因此,可以利用此传感器检测具有不同磨粒特性的润滑油。 微电容测量部分采用AD7746芯片。AD7746是一种采用了Σ-Δ技术的电容/数字转换芯片(CDC),既可用于电容测量,又可作为普通的A/D使用。它具有4 fF精确度;测得24位数据中,有效分辨率可达21位;线性度为0.01 %;可测电容范围为±4 pF,并且通过设置CAPDAC寄存器可以扩展测量范围。为了保证数据转换精度,AD7746需要较长的转换时间,采样频率较低,只有几十赫兹,所以,适合测量润滑油流速较慢的情况。 测量系统由电容式传感器、MSP430单片机、微电容检测芯片AD7746、LCD、串行接口等组成。单片机控制AD7746采集传感器的输出信号,处理后由液晶显示或者通过串行接口送到上位机分析。 图3 单片机与AD7746连接简图 单片机控制AD7746和串口,实现系统协调工作。系统上电后,单片机发出命令字对AD7746进行设置。随后AD7746工作,当RDY脚输出低电平时,即可读取数据寄存器中的数据。单片机对数据进行处理,由液晶显示或者发送到上位机。 根据测量原理,当传感器管道中没有油液时,AD7746的输出ΔC为零。但实际测量中,由于传感器制作的原因导致C1和C2的不对称,或者C1,C2的连接线的长度不相等原因,都可能导致ΔC不为零,即存在耦合电容。在测量时,可以利用AD7746的CAPDAC寄存器补偿耦合电容。具体方法为:电容式传感器无油液流过时,获得系统的输出电容值,设置寄存器CAPDAC使此时的输出为零。输出数据和输入电容的关系可以近似为 DATA≈[C1-CAPDAC(+)]-[C2-CAPDAC(-)]. (7) 电容式传感器是敏感性传感器,输出会有一定的漂移。图4为不同时间系统的输出采样值。可以发现,刚上电时,电容值会有一定程度的上升,60 s以后趋于稳定。因此,应该在上电60 s之后读取数据,让系统经过一定时间的预热,以得到可靠的结果。 图4 传感器输出与时间的关系曲线 首先选用标称值为2.2 pF的贴片电容器作为被测电容验证系统性能。贴片电容器接在EXCA与CIN1+之间。AD7746的设定如下:测量范围为0~8.192 pF,采样输出频率45.5 Hz,激励方波电压2.5 V,频率32 kHz(CAPDACA控制字为0x9e)。 测量结果显示,数据的高16位稳定,由此得出,系统分辨率为8.192 pF/(216-1)=0.125 fF。 实际测量含不同大小磨粒的润滑油。测量时,依次向油中加入直径为0.1~1 mm的铁质颗粒,取高16位数据作测量值。图5是颗粒位于极板1,2的中间位置时,其直径与电容变化值ΔC的关系曲线。 由曲线知,加入颗粒后,ΔC变化明显,远大于系统的分辨率0.125 fF,且与颗粒直径呈现正向的线性关系;颗粒直径小于0.6 mm时,曲线较平滑,电容变化值与颗粒直径对应性好,表明此时系统的灵敏度较高。 图5 电容变化值与颗粒直径关系曲线 本文提出的圆环状极板电容式传感器灵敏度高,能够检测电容值的微小变化。基于微电容检测芯片AD7746设计的磨粒检测系统简化了电路,满足了精度要求。采样频率为45.5 Hz时,数据高16位稳定,分辨率为0.125 fF。应用电容式传感器实测时,能够分辨不同直径的磨粒,灵敏度较高,方便用于在线测量,有很高的实用价值。 参考文献: [1]尹凤福,王可山.金属磨粒监测仪监测弱磁性颗粒的试验研究[J].起重运输机械,2002(7):35-36. [2]朱子新,陈 栋,张 晶.大颗粒金属磨粒监控技术[C]∥2006全国摩擦学学术会议——纪念摩擦学40周年,哈尔滨:中国机械工程学会摩擦学分会,2006:177-180. [3]吕晓军,景敏卿,伍 昕,等.基于图像传感器的在线铁谱仪的实验研究[J].摩擦学学报,2002,22(3):222-225. [4]吕晓军,景敏卿,伍 昕,等.一种新型的在线铁谱仪[J].润滑与密封,2002(3):73-76. [5]李绍成,左洪福,张艳彬.油液在线监测系统中的磨粒识别[J].光学精密工程,2009,17(3):589-592. [6]Hoonbin Hong,Ming Liang.A fractional calculus technique for on-line detection of oil debris[J].Measurment Science and Technology,2008(19):1-14. [7]AD7745/AD7746 datasheet[Z].USA Analog Device Inc,2005. [8]刘 凯.基于介电常数法的油液监测[J].润滑与密封,2009,34(1):94-96. [9]刘 凯.油液在线监测电容传感器的研制及在线测试方法研究[D].沈阳:沈阳理工大学,2008:2-36. [10] 牛 刚,贾志海,王 经.基于ANSYS 的多极板电容传感器仿真研究[J].仪器仪表学报,2006,26(3):280-284. [11] Ahmed Wael H..Capacitance sensors for void-fraction measurements and flow-pattern identification in air-oil two-phase flow[J].IEEE Sensors Journal,2006(5):1153-1163. [12] 李晓钰,陈向东,姚 尧,等.复杂电极结构的单片式电容传感器研究[J].仪器仪表学报,2010,31(7):1541-1546. [13] 向 莉,董永贵.同面散射场电容传感器的电极结构与敏感特性[J].清华大学学报:自然科学版,2006,44(11):1471-1474. [14] 战 明,王 师.气固两相流电容传感器环形电极检测特性分析[J].东北工程学院学报,1988,56(3):281-286.

1.3 测量原理

2 系统结构

2.1 硬件设计

2.2 软件设计

3 实验测试

4 结束语