桥式起重机主梁可靠性分析系统的开发

武云鹏,陈玲

(天津理工大学机械工程学院,天津 300384)

桥式起重机主梁可靠性分析系统的开发

武云鹏,陈玲

(天津理工大学机械工程学院,天津 300384)

基于大型有限元分析软件ANSYS的可靠性分析子模块,以VC++为软件开发平台,设计了一款更方便、更专业化的桥式起重机主梁可靠性分析系统。提出了桥式起重机主梁可靠性分析系统的架构,整个过程完成了对ANSYS中APDL语句的封装以及对ANSYS核心程序的调用,解决了ANSYS中完成可靠性分析时界面不友好及低效的问题,也为桥式起重机主梁可靠性分析提供了一种可行的方法。

桥式起重机;箱型主梁;可靠性分析;软件开发

0 前言

桥式起重机的主梁是整机结构中的主要承载部分,由于加工技术、制造技术、客观环境等因素的制约,主梁的几何尺寸、材料以及载荷等参数直接影响起重机主梁的工作性能[1-10]。使用概率有限元方法对桥式起重机主梁进行结构可靠性分析,能提高设计阶段的理论可靠度[11-12]。采用有限元软件对系列化桥式起重机主梁进行可靠性分析时,需要花费大量的时间用于逐个建立几何模型、划分网格、加载、后处理等,并且有限元软件对专业分析能力要求较高,界面的交互性、友好性较差。因此,本文基于大型有限元分析软件ANSYS,运用Microsoft Visual C++编程软件的强大软件开发功能,对某系列化小车式桥式起重机焊接箱型主梁可靠性分析系统的开发进行了探讨和研究,提高了主梁可靠性分析的效率。

1 概率有限元方法

概率有限元法是有限元法与Monte-Carlo法的直接结合。解决了常规的有限元分析中将各种参数视为不变量不符合实际参数是随机性的问题。

通过线性有限元方程式(1)可以得到概率有限元方法的数学模型

式中,K、u、f分别表示刚度矩阵、结点位移矩阵和结点载荷矩阵。

在考虑参数随机性的影响下,将每个参数分成两部分处理:均值部分和随机变量引起的偏差部分。式(2)实际是确定性有限元问题数学模型。

式(3)可以变形为

确定性有限元方法中的单元应力计算为

其中,σ、D、B分别为应力、材料弹性矩阵和应变刚度矩阵。

将应力σ、材料弹性矩阵D及位移u用均值和偏差的形式表示,且认为应变刚度矩阵是确定性矩阵,得均值计算式(6)。

偏差计算式为

本文采用基于有限元分析软件ANSYS的可靠性设计模块的概率有限元方法,设计了桥式起重机箱型主梁可靠性分析系统。

2 系统各主要模块的实现

如图1所示,本文设计的单梁桥式起重机主梁可靠性分析系统由主梁的设计与建模、信息存储与交换、可靠性分析、结果处理与查询等四大功能模块组成。

图1 系统结构与数据传输Fig.1System structure and data transmission

基于对话框界面的应用程序,可通过不同的菜单按钮实现对各个功能模块的调用。该系统界面简洁友好,操作简单,每个模块都有相应的提示或说明信息,或者可通过帮助按钮获得具体说明。主窗口界面如图2所示。系统设计首先创建父对话框和相应功能模块的对话框,利用MFC ClassWizard为每个对话框创建一个类;其次,再利用MFC ClassWizard,在父对话框类下,为每个菜单按钮构造响应函数,通过函数virtual int DoModal(),实现对相应模块的启用。

图2 可靠性分析系统主窗口及菜单布置局部图Fig.2Main windows and menu arrangement of reliability analysis system

2.1 主梁的设计与建模

本文研究的系列化单梁桥式起重机的主梁模型如图3所示,主要包括上盖板、下盖板、主腹板、副腹板、肋板和隔板等结构。主梁首先利用有限元分析软件ANSYS的APDL参数化设计语言,为该系列化桥式起重机主梁编制了可参数化主梁模型命令流文件,存储在信息存储模块当中,以备调用。用户可根据系统提示通过界面输入参数,即可生成相应模型,避免了大量不必要的重复建模工作。

图3 桥式起重机的主梁模型Fig.3Model of main girder for bridge crane

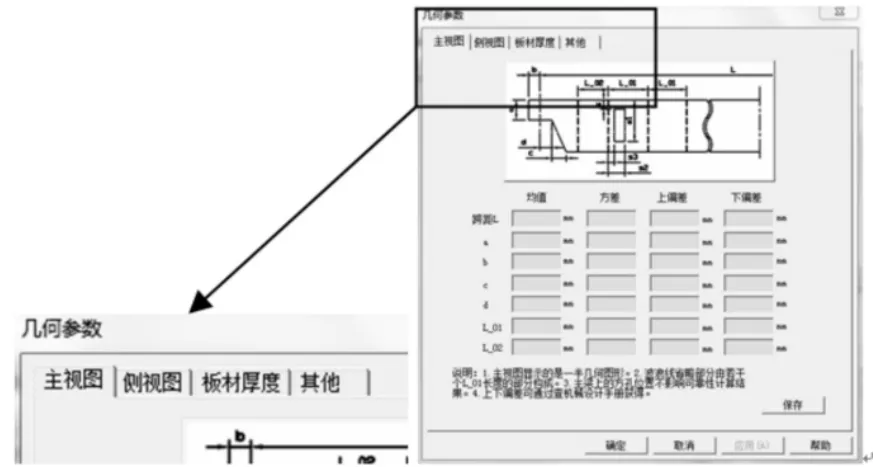

主梁的材料参数输入模块,用于设置桥式起重机焊接箱型主梁的金属材料属性,包括弹性模量、泊松比、屈服强度和密度等,均与主梁可靠性相关,并且按服从正态分布处理;几何参数输入模块用于输入建立主梁几何模型的尺寸参数,包括主梁肋板和隔板的几何尺寸,按服从截尾正态分布离散处理,上下截尾点即是对应尺寸值的上下极限尺寸,输入时只需输入尺寸上下偏差。鉴于桥式起重机主梁的尺寸参数繁多,输入窗口使用了模态属性表单。该表单由多个属性页(选项卡)组成的,在每个选项卡上可根据不同的图示和提示输入相对应的尺寸参数,有效地解决了大量信息无法在同一窗口显示的难题,并提供了对信息的分类和组织管理功能。属性页对应的MFC类是CPropertyPage。为了创建一个属性表单,首先创建一个CPropertySheet对象,在此对象中为每个属性页资源创建一个对象,然后调用AddPage添加属性页,最后调用DoModal即可显示属性表单。主梁几何参数输入模块及其选项卡排列如图4所示。

图4 主梁几何参数输入模块及其选项卡排列局部图Fig.4Dimension parameters input module and tabs of main girder

单梁小车式桥式起重机焊接箱型主梁所承受的载荷,主要包括自重及其引起的振动载荷和吊重及其引起的起升振动载荷[13-14]。该桥式起重机箱型主梁的自重载荷包括上盖板、下盖板、主腹板、副腹板、肋板和隔板等金属结构的质量,以服从正态分布离散处理,同时也考虑了小车重量的影响。起重量和稳定起升速度按服从正态分布做离散处理。由于主梁危险截面在跨距的正中,所以按小车位于跨中且起吊货物时的工况进行可靠性分析[8]。如图5是主梁载荷参数的输入界面。

图5 主梁载荷参数输入窗口Fig.5Load parameters input module of main girder

本系统各参数的输入模块与信息存储模块之间的信息传递方法类同。均是利用为每个用于输入参数的编辑框控件定义的变量,通过代码: GetDlgItem(IDC_*)->GetWindowText(str);获取用户输入的参数,然后使用CFile类下的成员函数将参数信息传递到存储模块的*.txt文件中,作为调用的APDL命令流参数文件。在保存数据时,系统通过if条件句逐一判断每个编辑框控件的内容是否为空,如果数据输入不全,系统调用函数MessageBox(TEXT(“数据没有完成!”),NULL,MB_OK)弹出提示。

2.2 可靠性分析

可靠性分析模块的功能包括输入可靠性分析的相关参数、调用有限元软件ANSYS进行可靠性分析、储存可靠性分析的结果。该系统采用蒙特卡洛模拟方法,需要设置抽样次数和模拟次数。抽样次数亦即抽选的样本点数目,模拟次数即取同样抽样次数的模拟进行的次数。次数越多结果越精确,然而随之产生的计算规模也越大。经过试算后得出了抽样次数的参考值为500次,可以得到稳定可信的结果。

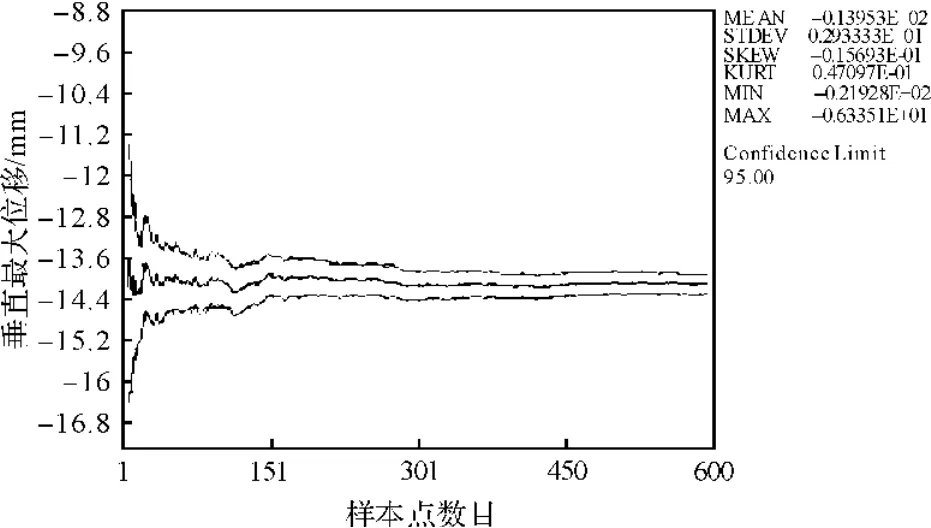

有限元软件ANSYS的批处理功能:添加可靠性分析按钮,利用类向导为按钮添加点击响应函数,在该函数下写入调用函数。该函数实现后台调用ANSYS,从参数存储模块提取命令流文件(*.txt),并提交到ANSYS批处理模块进行可靠性分析。另需添加代码GetDlgItem(IDC_ *)-EnableWindow(FALSE),禁止分析按钮再次被按下。在可靠性分析按钮的点击响应函数中,增加条件判断,若所需数据不完全,Messagebox ()函数弹出警告,分析终止。用户可以依据可靠性分析对话框的进度条或分析完成提示,判断分析进度。可靠性分析完毕,软件自动生成一个名为Report的主梁可靠性分析报告,并与其它结果文件一起自动保存。结果查询与处理模块通过ShellExecute()调用IE浏览器软件打开此报告(HTML格式)。该报告详尽说明了分析的内容和结果,用户可通过报告中大量的图片和统计结果评估此次模拟分析的精确程度,并得出主梁水平、垂直方向最大位移和最大等效应力在特定范围内的可靠度,以及影响可靠度的敏感因素等。该系统对某型桥式起重机焊接箱型系列主梁进行可靠性分析,抽样600次。其主要技术参数见表1。表2是影响主梁垂直静挠度的部分主要因素及其敏感度计算结果。对于主梁垂直静挠度UY-MAX,图6是其样本均值趋势图,走势趋于平稳,即抽样次数满足精度要求。

表1 桥式起重机的主要技术参数Tab.1Main technical parameters of bridge crane

图6 垂直静挠度均值的样本趋势Fig.6Mean value trend of samples vertical static deflection

表2 影响主梁垂直静挠度的部分主要因素及其敏感度Tab.2Main influencing factors of vertical static deflection and its sensitivity

3 结束语

该系统对某桥式起重机焊接箱型系列主梁可靠性计算结果显示,在额定起重量,置信度为95%的条件下,主梁垂直静挠度[15]小于S/1000 =34 mm的可靠度是100%,表明额定起重量符合此安全要求。起重量、密度、跨距均为负影响,即主梁垂直静挠度随着这些参数数值的增大而增大。结果显示影响主梁垂直静挠度的敏感因素是起重量和跨距,影响程度分别为91.09%和8.91%,且为负影响,因此,为保证安全,在设计和使用过程中需要重点关注,尤其是起重量。计算结果与工程实际相符。

本文针对某系列化小车式桥式起重机焊接箱型主梁,利用VC++编程软件开发的这一可靠性分析系统,可以实现在产品设计时进行准确的可靠性预测,并为主梁的改进设计提供有意义的参考。此系统操作界面简洁,操作流程简便,降低了操作人员的工作强度,提高了工作效率;交互性好,降低了对操作人员专业水平的要求,便于掌握。同时也为桥式起重机可靠性分析提供了一种可行的方法。

[1]高鹏,谢里阳.基于载荷-强度干涉模型的零件可靠性分析[J].中国机械工程,2010,21(6):698 -701.

[2]须雷.起重机可靠性技术的研究与应用[J].起重运输机械,1998(5):3-7.

[3]禹海燕.桥式起重机空腹式箱形主梁的有限元分析[D].太原:太原科技大学,2008.

[4]DYMOND J S.Reliability based codification for the design of overhead travelling crane support structures[D].University of Stellenbosch,2005.

[5]VENETSANOS D T,MAGOULA E T,PROVATIDIS C G.Performance-based optimization of the welded box of a single girder overhead travelling crane according to EC3 and EC10:World Congress on Computational Mechanics,Venice,Italy,2008[C].

[6]STEFAN REH,J D.Probabilistic finite element analysis using ANSYS[J].Structural Safety,2006,28:17-23.

[7]JI W,YU W.Parallel finite element analysis of high frequency vibrations of quartz crystal resonators on linux cluster[Z].2008:549-554.

[8]林有志,刘凌霜,宋爱斌,等.机械可靠性设计的研究现状与进展[J].科学之友(B版),2009(06): 3-4.

[9]RAUZY A.New algorithms for fault analysis[J].Realibity Engineering and System Safety,1993,40:203 -211.

[10]ANDRZEJ S N.Reliability analysis for concrete bridges:3rd international colloquium on concret in developing countries[C],Beijing,China,1990.

[11]翟甲昌,何庆生,杨国静.桥式起重机钢结构可靠性分析[J].起重运输机械,1992(4):3-9.

[12]杨俊,董婷婷,张皓琨.在役起重机械的安全可靠性研究[J].起重运输机械,2011(3):65-67.

[13]全国起重机械标准化技术委员会.GB/T 3811-2008起重机设计规范[S].北京:中国标准出版社,2008.

[14]全国起重机械标准化技术委员会.GB/T 14405-2011通用桥式起重机[S].北京:中国标准出版社,2011.

[15]徐格宁,冯晓蕾,陶元芳,等.边界条件对机械结构有限元分析结果的影响[J].起重运输机械,2010(2):60-64.

Development of reliability analysis system for bridge crane girder

WU Yun-peng,CHEN Ling

(Mechanical Engineering College,Tianjin University of Technology,Tianjin 300384,China)

Based on the reliability analysis module of finite element analysis software ANSYS,a reliability analysis software system for bridge crane girder,more convenient and specialized,is developed with VC++as the developing platform.A main framework of reliability analysis software system for bridge crane girder is proposed.The whole process finishes the encapsulation of APDL sentences and the invocation of ANSYS core programs.And the problems of unfriendly interface and inefficient are solved when using ANSYS to do reliability analysis.Meanwhile a feasible method of reliability analysis for the bridge crane girder is also provided.

bridge crane;box girder;reliability analysis

TH215

A

1001-196X(2014)06-0057-04

2014-05-23;

2014-06-07

武云鹏(1988-),男,天津理工大学硕士研究生。