全液压矫直机辊缝调整系统的校准与标定

赵 岽 吴庆君

(1.太原重工股份有限公司矫直机研究所,山西030024;

2.淮南市石油化工机械设备有限公司技术部,安徽 232033)

全液压矫直机辊缝调整系统的校准与标定

赵 岽1吴庆君2

(1.太原重工股份有限公司矫直机研究所,山西030024;

2.淮南市石油化工机械设备有限公司技术部,安徽 232033)

矫直机辊缝调整系统的准确标定是设定工艺参数、保证矫直质量的重要前提。针对全液压矫直机的标定特点,介绍了其控制方式、标定工序与专用工具。

液压矫直机;辊缝调整;标定

全液压矫直机辊缝调整系统校准与标定的目的是:在所设定的标定力下,找到并记录当上、下排工作辊缝值为0时的AGC缸行程基准位置与机架刚性的合理校准值,并通过对此基准数据的传输计算创建校准位置,作为矫直工艺中设定辊缝值、倾动值与补偿值的计算依据。

1 全液压矫直机的辊缝调整系统

以一台4 300 mm宽厚板9辊热板材矫直机进行说明:

全液压矫直机的辊缝调整系统,采用四个安装在机架横梁上的带位移传感器的长行程AGC液压缸实现压下动作;在控制系统的作用下,由

AGC缸调整上排矫直辊位置实现辊缝值的设定,也可对设备进行超载保护。每个液压缸由一个比例伺服阀控制动作,通过压力与位移传感器测量矫直力与活塞行程,实现从“恒辊缝”到“恒压力”的调整要求。

1.1 液压缸与元件部分

液压缸数量:4个

活塞直径:Ø680 mm

活塞杆直径:Ø475 mm

活塞行程:370 mm

油缸最大工作压力:塞端27.5 MPa

单缸最大力:10 MN

位移传感器:油缸活塞中心安装,精度0.005 mm,扫描周期2 ms

压力传感器:与液压管路连接,0~35 MPa对应电流4 mA~20 mA

1.2 自动控制方式

1.2.1 位置控制方式

以控制AGC缸的行程来调整辊缝值,自动化系统在调整过程中会依据调整量的大小,按调整位移的动态变化,实时按比例调整压下速度,到达指定位置值后发出调整到位信号,从而实现辊缝值的设定。

1.2.2 受力控制方式

以控制AGC缸的受力来调整辊缝值,自动化系统在调整过程中会依据调整量的大小,按调整受力的动态变化,实时按比例调整压下速度,到达指定受力值后发出调整到位信号,从而实现辊缝值的设定。

2 全液压矫直机辊缝调整系统的标定特点与标定工具

全液压矫直机的标定方法是:通过4个压下AGC缸,对置于上、下排工作辊间的标定板施加设定的标定力,获得以AGC缸行程基准位置与机架刚性的合理校准值为依据的基准数据,通过对基准数据传输计算创建上、下排工作辊缝0位值的校准位置。

全液压矫直机的辊缝0位值可分为:4个压下液压缸各自的辊缝0位值,矫直机入口侧的一对液压缸的辊缝平均0位值,矫直机出口侧的一对液压缸的辊缝平均0位值。

2.1 标定特点

在标定过程中至少需要两个位置值和受力值作为控制方式转化点。

首先,液压缸要以位置控制方式运行至上矫直辊与标定板接触位置,此时液压缸校准力为“No.0”(受力为0),但考虑到压力传感器的检测精度为+/-0.05 MPa,另外还存在一些由于制造安装误差造成的微小不均匀受力,以及来自调整系统本身的动力影响,不能保证系统能够精确地检测出“No.0”位置。此时可以检测当四个液压缸受力之和大于0.2 MN时,各液压缸停止在该位置,并把此位置作为上矫直辊与标定板接触位置,成为第一个控制方式转化点,将位置控制方式转化为受力控制方式。

在受力控制方式下,4个AGC主液压缸独立动作,调整校准力到“No.1”(最大受力的7.5%)大约15 s后,时间监控将检测到所有液压缸受力值达到一致。在此条件下持续稳定受力30 s~60 s,观察受力变化范围不超过±50 kN。

随后,在可以得到机架刚性的合理校准值,且保证矫直辊与标定板不被破坏的前提下,进一步将校准力过渡到“No.2”(最大受力的25%),并使各液压缸处于稳定的受力状态。在此条件下稳定持续30 s~60 s,观察受力变化范围不超过±50 kN;每个液压缸的位置变化和受力值将被读出、存储并传送以创建新的校准位置。该位置值将作为AGC缸平行功能的一部分存储,此时的校准位置值成为第二个转化点,控制方式再次由受力控制转回到位置控制。

主调整系统打开矫直机辊缝,标定工序结束。

2.2 标定工具

标定工序需要一块厚度尺寸严格控制、没有表面缺陷并满足相关力学性能要求的标定板作为专用工具。

3 辊缝调整系统的自动校准与标定工序

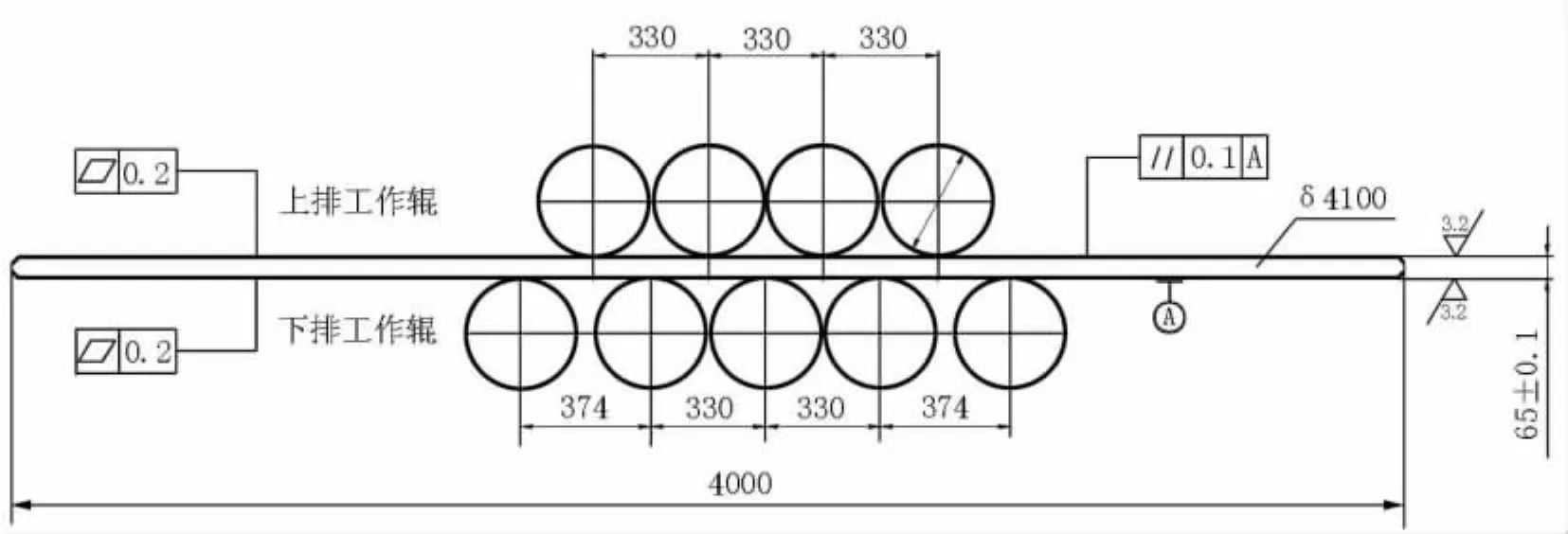

矫直机标定前,首先要通过主传动系统将标定板运行到上、下排工作辊之间,其停止位置应使矫直机上工作辊压下的时候每根辊子都能与标定板接触,检查板面清洁无损坏,如图1所示。

执行以下自动校准与标定工序:

(1)切断主传动控制。

(2)停止每个AGC缸的功能,将输出设置为零。

(3)上工作辊弯辊补偿设置为零。

(4)调整下排工作辊进、出料侧的辊子高度与其余三根下工作辊在同一平面上。

(5)检查下排工作辊整体位于轧制线相切位置。

(6)开启高、中压泵站,压力显示正常。

(7)AGC缸以位置控制方式压下,使上排工作辊接触到标定板,当检测受力大于0.2 MN时停止。

(8)液压缸的控制方式由位置控制方式转换为受力控制方式。

(9)调整校准力到3 MN,检测并调整4个液压缸受力值达到一致;在此条件下稳定受力持续30 s~60 s,观察受力变化范围不超过±50 kN。

(10)调整校准力到10 MN,检测并调整4个液压缸受力值达到一致;在此条件下稳定受力持续30 s~60 s,观察受力变化范围不超过±50 kN。

图1 标定板与标定位置Figure 1 Demarcated panel and demarcated position

(11)程序读出、存储并传送每个液压缸的位置和受力实时数据,以此计算创建记录校准位置。

(12)液压缸的控制方式由受力控制转换为位置控制方式。

(13)标定完成,辊缝向上开启20 mm。

(14)启动主传动取出标定板。

4 标定板的技术参数要求

标定板的技术参数依据矫直辊的排列、辊身长度尺寸、所受标定力的大小、加工制造的工艺合理性需满足以下要求:

(1)标定板的几何尺寸与精度要求

几何尺寸/mm:65×4 000×4 100

尺寸公差/mm:65 ±0.1

表面光洁度/μm:Ra3.2

位置公差/mm:上、下面相对平行度0.1

形状公差/mm:上、下面各自平面度0.2

(2)标定板的力学性能要求

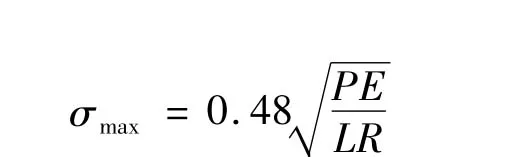

计算单辊最大接触压应力:σmax

接触体的形式:半径为R的圆柱体与平面

式中,E是钢质弹性模量,E=2.1×104 kg/mm2;P是单根工作辊施加的最大压力,P=2 500 kN;L是辊身长度,L=4 300mm;R是辊身半径,R=160 mm。

选标定板材料的屈服极限Re≥450 MPa。

5 结论

准确的校准标定是设定工艺参数、保证矫直质量的重要前提。矫直机在操作之前都要运行标定工序,如在设备投入使用之前,设备生产中每次完成换辊之后,甚至在正常生产运行中每隔一、两周也都要进行一次标定工序,以校准系统基准点的误差,预测出机械或自动化控制系统中的问题。自动校准与标定程序运行准确高效,减轻了工人的劳动强度,提高了矫直板材产品质量和设备的生产效率。

编辑 傅冬梅

Alignment and Demarcation of Roll Gap Adjustment System for Full Hydraulic Straightener

Zhao Dong,Wu Qingjun

Accurate demarcation of straightener rollgap adjustment system is the key precondition to set technological parameter and guarantee straightening quality.Regarding to demarcated features of full hydraulic straightener,its controlmeans,demarcated procedure and special tool have been described.

hydraulic straightener;roll gap adjustment;demarcation

TG333.2+3

A

2013—04—15