功率芯片高导热导电胶接技术研究*

纪 乐

(南京电子技术研究所, 江苏 南京 210039)

功率芯片高导热导电胶接技术研究*

纪 乐

(南京电子技术研究所, 江苏 南京 210039)

金锡焊料(20Sn/80Au)具有较高的导热率,常用于功率器件的焊接。但金锡焊料的焊接温度高,在焊接过程中常会导致砷化镓(GaAs)功率芯片损坏,因此文中选用了一种新型的高导热导电胶代替金锡焊料,将功率芯片粘接在热沉上,并进行相关工艺研究。与金锡焊料相比,高导热导电胶具有相同的散热能力,但生产操作温度可由300 ℃下降至200 ℃。文中还研究了高导热导电胶固化参数与胶透率的关系,以及环境试验对芯片剪切力的影响。结果表明,高导热导电胶可以代替金锡焊料,满足功率芯片的散热和连接可靠性要求。

功率芯片;高导热;胶接

引 言

多通道集成微波模块微组装技术是指在高密度多层互连基板上,采用微连接和封装工艺把构成电子电路的各种微型集成电路裸芯片及片式元器件组装起来,形成多通道收发电路、高密度、高性能、高可靠微波模块的综合技术[1]。

随着微电子产品向高密度化和高速化方向发展,一个电子系统的大部分功能都开始向单芯片集成,发热量也逐渐增大,尤其是微波模块中的功率芯片,随着功率的增加和尺寸的缩小,芯片的电路温度不断上升,因而需要将芯片装配在热沉材料上以提高散热效率[2-3]。

功率芯片与热沉的装配一般采用铅锡(63Sn/37Pb)或金锡(20Sn/80Au)焊接。由于环境保护的需要,在世界范围内已经禁止使用铅锡焊料。金锡焊料成本高,焊接温度高(约300 ℃),对芯片等材料要求严格,应用范围受到很大限制。而采用高导热导电胶接技术实现功率芯片与热沉的装配,具有成本低、操作过程中载体不需加热或加热温度很低、所需设备简单、易控制、易于实现自动化操作等一系列优点,不但可以节约大量贵金属原材料,减少能源消耗,还可以提高精密组件的生产效率,解决金属基焊接难返修、易变形的技术难题[4-6]。

1 试验方法及过程

1.1 原料及仪器

原料包括GaAs功率芯片(3.8 mm × 4.2 mm × 0.1 mm)、钼铜热沉(80Mo/20Cu,12 mm × 10 mm × 0.5mm)、高导热导电胶(银粉环氧胶,导热率为65W/(m·K)和金锡焊片(Au20/Sn80,导热率为58 W/(m·K)。

仪器包括三维轮廓仪、红外热像仪、真空芯片烧结炉、环氧贴片机和超声断层扫描测试仪。

1.2 测试件制作

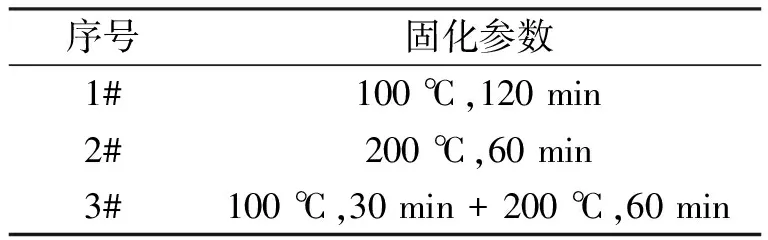

用环氧贴片机在热沉上点涂适量高导热导电胶,将功率芯片粘接在热沉上。将热沉放置在烘箱中,分别以不同的参数固化高导热导电胶,见表1。

表1 高导热导电胶固化参数

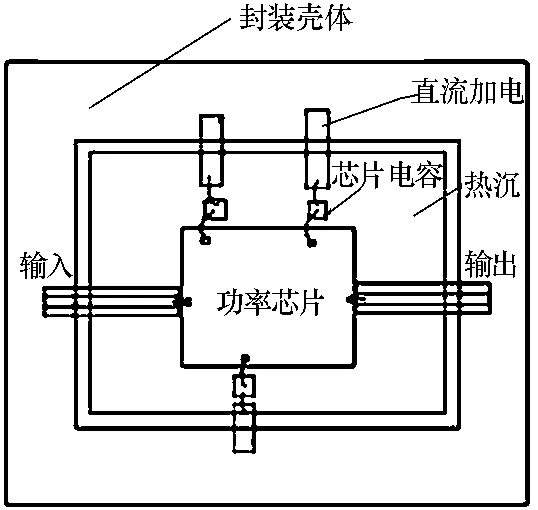

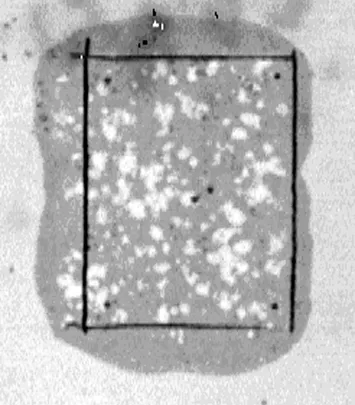

高导热导电胶固化后,将热沉压接在封装测试壳体上,配以外围电路用于测试,如图1所示。

图1 功率芯片测试电路

1.3 环境试验及测试方法

1.3.1 环境试验

参照GJB 548B—2005《微电子器件试验方法和程序》,对测试件做热冲击和温度循环试验,具体试验条件如下:

1)热冲击试验的温度为-55 ℃~125 ℃,循环次数为15次;

2)温度循环试验的温度为-55 ℃~125 ℃,循环次数为100次。

1.3.2 胶层厚度测定

芯片装入测试件固化后,通过三维轮廓仪测量得到芯片和导电胶的厚度H,测量芯片可以得到厚度H0,导电胶厚度h为两者之差,即h=H-H0。

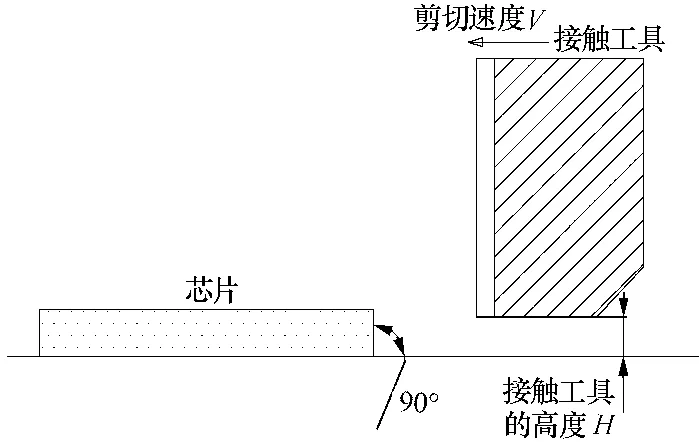

1.3.3 芯片剪切力测试

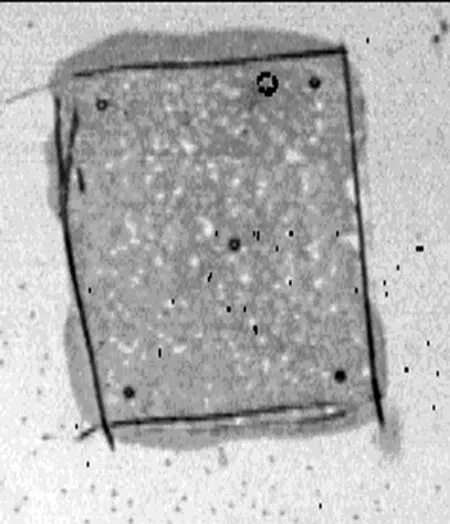

参照GJB 548B—2005《微电子器件试验方法和程序》,对胶接芯片做破坏性剪切力测试,如图2所示(芯片用同样尺寸、底面镀金的陶瓷片代替)。

图2 芯片剪切力测试

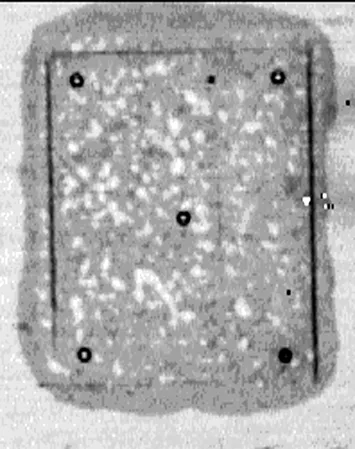

1.3.4 胶透率测试

功率芯片导电胶粘的胶透率通过超声断层扫描仪测试,超声传输介质为纯净水,测试方向为芯片背面。

1.3.5 红外成像测试

设定底板温度为70 ℃,芯片漏压额定10 V,调节栅压控制电流为0.5 A、1.0 A、1.5 A和2.0 A,得到5 W、10 W、15 W和20 W的耗散功率。采用红外热像仪记录不同耗散功率下芯片的表面温度。

1.3.6 热阻和导热率计算[7]

热阻计算公式:

Ps·θ=T2-T1

(1)

式中:Ps为耗散功率;θ为热阻;T1为载体温度;T2为芯片结温。

导热率计算公式:

(2)

式中:C为导热率;θ为热阻;S为芯片胶接/焊接面积;h为导电胶/金锡厚度。

2 试验结果与讨论

2.1 不同固化参数对胶透率的影响

试验分别以3种不同的温度对高导热导电胶进行固化。由固化参数1#固化的功放芯片,胶透率在86% ~ 93%之间,典型图片如图3所示;由固化参数2#固化的功放芯片,胶透率在72%~90%之间,典型图片如图4所示;由固化参数3#固化的功放芯片,胶透率在92%~97%之间,典型图片如图5所示。

图3 芯片胶透率(固化参数1#)

图4 芯片胶透率(固化参数2#)

图5 芯片胶透率(固化参数3#)

高导热导电胶的基材成分是环氧树脂,在固化过程中经历溶剂挥发—初步交联—深度固化3个步骤。较低的温度有利于溶剂挥发,较高的温度有利于深度固化,因此用固化方法3#中的两段式加热法可保证功率芯片有比较高的胶透率。固化方法1#温度较低,高导热导电胶固化不完全,收缩不到位;固化方法2#温度较高,溶剂还没来得及完全挥发,高导热导电胶就固化了并将气泡封在了胶体内,因而胶透率不高。功率芯片的胶透率不高,容易在气孔处形成局部高温区域,如图6所示。芯片局部高温会使其可靠性下降甚至烧毁芯片,因此保证高的胶透率至关重要。

图6 芯片局部高温

2.2 胶层厚度对散热性能的影响

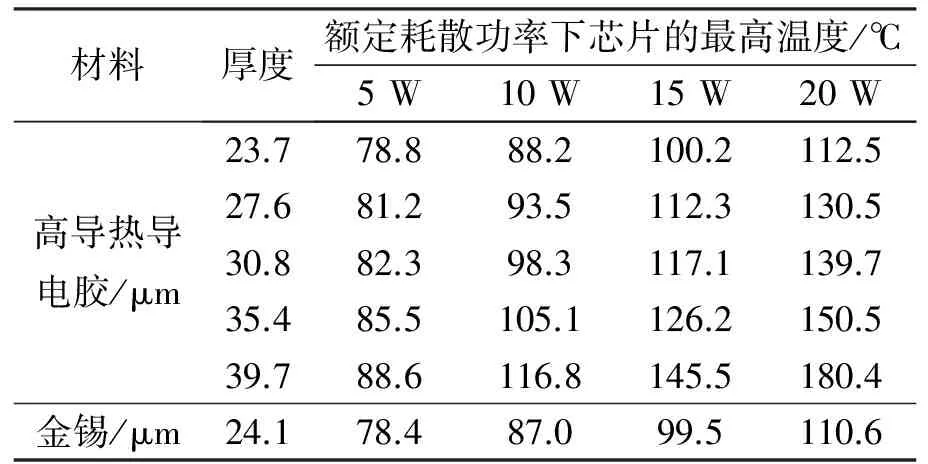

从热阻计算公式和导热率计算公式可以看出,在耗散功率、芯片面积和载体温度均是定值的情况下,芯片最终的结温与高导热导电胶的厚度相关,且呈现反比关系。高导热导电胶的厚度直接影响芯片的表面温度,相关试验及测试结果见表2。

表2 不同耗散功率下的芯片表面温度

从表2可以看出,随着胶层厚度的增加,芯片表面最高温度呈现上升趋势。一般来说,砷化镓MMIC芯片的设计温度为175 ℃,建议使用的最高温度不超过150 ℃,因此高导热导电胶的厚度最好控制在30 μm以下,以保证芯片在20 W耗散功率下正常可靠地工作。同时将23.7 μm的高导热导电胶与24.1 μm金锡进行比较,在20 W耗散功率下,高导热胶粘的芯片表面温度仅比金锡焊接的芯片高2 ℃左右。由式(2)可以计算出高导热导电胶的导热率为56.3 W/(m·K),比标称值低,这与测量方法和高导热导电胶的胶透率有关。从总体来看,经过控制的高导热胶散热能力已经和金锡相当,完全能够满足功率芯片的散热需求。

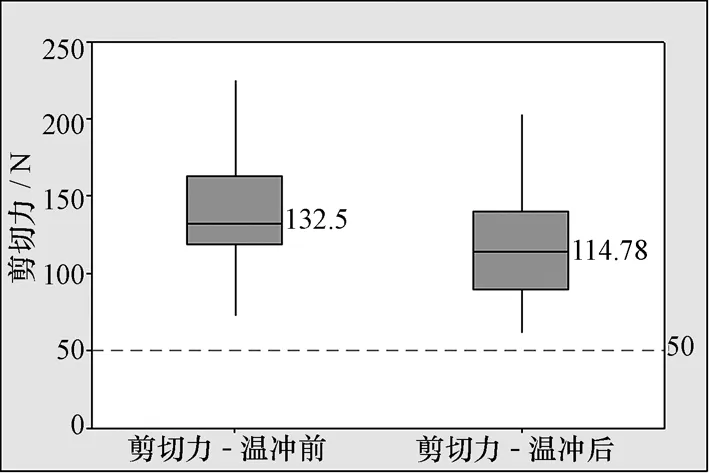

2.3 环境试验对剪切力的影响

制作100只高导热导电胶粘接样品,随机抽取50只在环境试验前进行剪切力测试,剩余50只在环境试验后进行剪切力测试,试验结果如图7所示。

图7 温冲前后芯片剪切力

图7显示了环境试验前后芯片的剪切力分布。环境试验前芯片剪切力的中位数值为132.50 N,最大值为236.75 N,最小值为70.230 N;环境试验后芯片剪切力的中位数值为114.78 N,最大值为200.18 N,最小值为62.43 N。环境试验后芯片的剪切力有整体下降的趋势,但其最小值依然能够满足GJB 548B—2005《微电子器件试验方法和程序》中不小于50 N的要求。因此,高导热导电胶粘功率芯片在机械连接上是安全可靠的。

3 结束语

本文使用一种高导热导电胶代替金锡,实现了功率芯片与热沉的互联,将操作温度由300 ℃降到了200 ℃。通过固化参数的优化实现了90%以上的高胶透率的芯片粘接。同时,红外成像测试和导热率计算表明,高导热导电胶的散热能力已基本和金锡相当,能够满足功率芯片的散热需求。环境试验验证表明,功率芯片胶粘的剪切力能够满足国军标要求,具有长期工作的可靠性。

[1] 肖玲, 刘中其. 有机粘接剂在高可靠微电路中的应用研究[J]. 微电子学, 2004, 34(6): 652-654.

[2] 王家俊, 益小苏. 导热性高性能树脂微电子材料之二:封装材料的导热和热膨胀性能[J]. 包装工程, 2003, 24(4): 13-17.

[3] 王义贤. 半导体集成电路封装用环氧树脂导电胶概论[J].电子工业装用设备, 2007, 36(2): 52-57.

[4] 吴海平, 吴希俊. 电子封装用导电胶的研究进展[J]. 材料导报, 2004,18(6): 83-85.

[5] OUTI R, JAAKO L. Reliability issues of replacing solder with conductive adhesives in power modules[J]. IEEE Transactions on Components, Packaging and Manufacturing Technology: PART B, 1995, 18(2): 320-325.

[6] STEVEN B K. Adhesive-bonded superconducting multi-chip module[J]. IEEE Transactions on Applied Superconductivity, 2007, 17(2): 971-974.

[7] 房迅雷, 姜伟卓, 严伟. 红外热像技术在微波多芯片组件 中的应用[J]. 现代雷达, 2004, 26(1): 68-70.

纪 乐(1983-),男,博士,主要从事微组装工艺研究工作。

Research on Die Attaching Technology of Power Amplifier Chip Using Adhesive with High Thermal and Electrical Conductivity

JI Le

(NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China)

Gold-tin (20Sn/80Au) eutectic is the interconnecting material for common power devices because of its high thermal conductivity, but the high operation temperature often damages GaAs power amplifier. So in this paper, a novel fabrication technique is used to bond a power amplifier to heat sink using the adhesive with high thermal and electrical conductivity. Compared to Au/Sn welding material (300 ℃), this kind of adhesive, with the same cooling effect as Au/Sn welding material, has lower operation temperature (200 ℃). The relationship between the void ratio and solidification parameter, the effect of environment test on the die shear strength are also studied. The results show that this adhesive bonding technique can be used in the manufacturing of power modules with high reliability.

power amplifier chip; high thermal conductivity; adhesive bonding

2013-11-13

TG44

A

1008-5300(2014)03-0043-03