智能化雷达结构研究*

向 熠,宋南海

(南京电子技术研究所, 江苏 南京 210039)

智能化雷达结构研究*

向 熠,宋南海

(南京电子技术研究所, 江苏 南京 210039)

多功能、高精度、高可靠性等是现代靶场测量雷达的发展方向,因此,具有自检测、自补偿、自诊断、自修复、自适应功能的智能化雷达结构技术变得愈发重要。雷达结构智能化可以极大地弥补传统结构设计和机械加工手段的不足,显著提高雷达的精度和效能。目前,智能化已成为雷达结构技术发展的重要趋势。文中介绍了雷达结构的智能化要点、需求、技术难点及其发展状况,阐述了雷达的典型结构健康监测方法及其技术特征,讨论了雷达精度补偿的实现方法。

高精度;智能化雷达结构;精度补偿

引 言

多功能、高精度、高可靠性等是现代靶场测量雷达的发展方向,因此,具有自检测、自补偿、自诊断、自修复、自适应功能的智能化雷达结构技术备受重视。随着智能高精度传感器与结构技术的发展与进步及其在雷达结构中的应用,智能化已成为雷达结构发展的重要趋势。而结构自适应主动检测及补偿和结构健康监测是实现雷达结构智能化的两个重要方面,也是智能传感器与结构技术应用的最重要体现。特别是对结构规模大、精度要求高的雷达,在结构设计和机械加工受到设计方法和手段制约的情况下,采用主动检测及补偿来提高结构精度以弥补传统手段的不足显得尤为重要。

结构自适应主动检测及补偿采用高精度传感器对雷达结构变形、方位及俯仰轴承跳动等进行适时测量和精细化管理,将无序的随机误差按产生原因进行分类,寻找规律并将提取的数据输入雷达系统补偿模型,对雷达测量结果和过程进行主动补偿,提高测量精度。

雷达结构健康监测是整个雷达状态监测的重要部分,其目标是识别结构的动静态载荷和度量结构的退化程度。对于使用寿命达15 a~20 a的靶场测量雷达,传统的离线检测方法主要根据材料退化、操作历史及雷达的静态分析和预期寿命,制定一系列严格的检查与维护制度以保证雷达的正常使用状态。但是,传统的分析方法无法诠释雷达的健康状况。实际结构中的初始裂纹相对于离线检测手段来说较小而难以准确测定,在很多情况下关键结构经常被包围或者掩埋在其他结构当中,难以进行检查,运行磨损、润滑情况无法预估。因此,为了实现雷达事故预防的目标,就必须对雷达的关键部件进行在线的健康状况监测与评估。采用雷达结构健康监测可以大幅度提高检查与维护的有效性并可以实现在线维护,为减少维护成本、提高雷达性能与可靠性及使用寿命带来革命性技术突破。

智能传感器的高速发展及其在航天、射电天文、机床、建筑、桥梁等领域的大量应用为雷达结构智能化提供了实现的可能。

许多国家和研究机构已经开始了一些雷达结构智能化相关研究,这不仅是发展趋势,也是实现雷达结构创新的需求。国内从事智能材料与结构研究的单位主要有南航、哈工大、西工大及其他研究院所等。主要的工作包括概念的演示验证、基本材料及结构的研制及初步应用。面临的主要问题是如何将智能材料与结构技术所具备的巨大潜力转化为具体工程应用。由于雷达本身材料与结构复杂,结构智能化相对水利、土木、建筑等结构来说要困难得多,从概念上是可行的,但技术上尚需进行许多研究和储备。

本文所阐述的雷达结构智能化主要包括结构健康监测和结构自适应主动检测及补偿两个方面。

1 雷达结构智能化系统组成

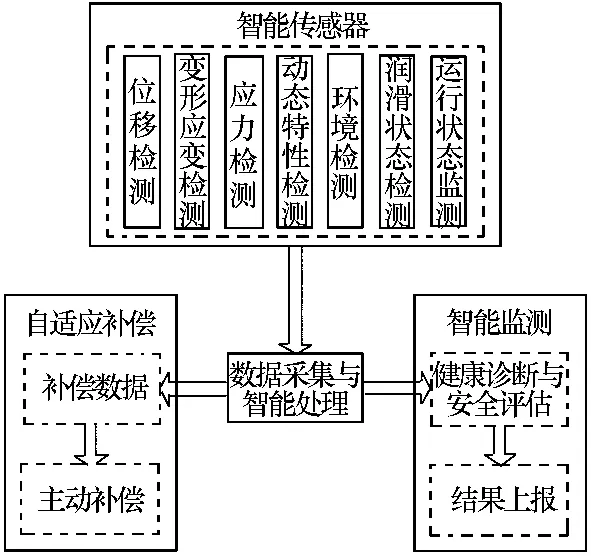

结构智能化系统通常由传感器子系统、数据采集与智能处理子系统、数据处理与分析(专家)子系统、主控与监控中心等部分组成。雷达智能化系统框图可以简单地表示为图1所示。

图1 雷达结构智能化系统框图

1)通过实测获取结构件的位移、形变和振动信息,识别影响雷达精度的结构特征形成补偿数据,并据此进行雷达结构参数的主动补偿;

2)通过实测获取结构件的动态应变信息,识别有损结构的动力特性,并据此实现结构有限元模型修正;

3)通过实测获取复杂构件上的应变,应用神经网络遗传算法识别其上的支座反力,并据此实现复杂构件的动态应力场描述;

4)通过实测获取结构承受的荷载值,依次实时计算结构和支撑构件的动态应力,并依据实测结构件上的应力对计算模型和计算结果进行验证和修正;

5)实现结构关键构件工作状态的评估和预警,实现结构实时安全性评估和损伤结构剩余抗力和健康状态预测,给出维护维修保养建议,实现预防管理;

6)所有分析结果具备可视化界面。

2 雷达结构健康监测技术研究

预测和健康管理(Prognostic and Health Management, PHM)是美国军方基于视情维修提出的设备维护策略,使得设备具有故障诊断和健康管理的能力。预测是指预计性诊断部件或系统完成其功能的状态,包括确定部件的残余寿命或正常工作的时间长度。健康管理是根据诊断/预测信息、可用资源和使用需求对维修活动做出适当决策的能力。多年来,国内外学者针对PHM系统的关键技术展开了深入研究,信号采集处理技术、特征优化选择技术、智能专家系统、模式识别及寿命预测技术取得重要突破。在飞机、发动机健康监控、结构健康监控、齿轮箱、液压系统健康监控等领域得到了快速发展。健康与使用监控系统、集成状态评估系统、装备诊断与预计工具等集成应用平台相继研制成功,并应用于飞机、机床、桥梁等关键部件的预测及健康管理。目前雷达的可靠性、故障诊断与预测、性能评估和维修保障等问题得到国内外学者的广泛关注。雷达机械结构部件的故障排除主要为更换部件。雷达结构部件的设计寿命周期一般为10 a~15 a,由于加工条件及生产环境的不同,其寿命变化幅度较大,定期更换机械部件的维护策略既不科学又不合理。机械部件如齿轮、轴承和丝杠的维护,采用状态维修策略不具有现实意义,一旦精度下降或故障出现,根本无法及时修复。为保证雷达安全可靠地运行,尽量减少故障停机时间及延长雷达的工作周期,借鉴国内外在机床、桥梁和飞机等领域的故障诊断与健康管理方法,对雷达结构动力特性进行提取、分析与处理,结合模式识别实现雷达健康监测和预测管理。

2.1 信号分析及特征选择

5.2 大连市内四区商品住宅价格在空间布局上的集聚现象明显。中山区、西岗区和沙河口区的住宅价格高高聚集为主;甘井子区的住宅价格低低聚集为主;中山区北部和甘井子区的住宅价格高低聚集为主。

由于结构振动特性是其物理参数的函数,结构损伤即意味着结构物理参数的改变,而物理参数的改变必然引起结构振动特性的改变。通过安装在结构上的传感设备,对结构的振动进行实时监测,可以获得结构不同阶段的振动特性;对结构振动特性的变化进行分析及处理,有可能获得结构物理参数的变化情况,从而达到损伤检测的目的[1]。利用结构的动力测试信号进行损伤检测能够获得结构的整体损伤状况,不需要中断结构的使用,相对于传统的损伤检测方法具有很大的优越性[1]。

根据不同部件的具体结构及运动特点探索故障发生的机理及演变规律,发现故障信号频域及时域的变化特点,提出相应的信号处理方法予以解决一直是故障预测和性能评估的难点[2]。为了提高故障预警及性能评价的准确性,必须深入研究信号成分产生的内在机理及时频域分布特点,最大限度消除噪声的影响。特征提取是状态识别及寿命预测中最重要的步骤,准确选择反映部件性能退化或故障发生的敏感特征是提高损伤识别准确率的关键。

2.2 损伤检测识别方法

损伤识别与定位是结构损伤检测系统设计的关键,基于动力特性的结构损伤检测技术的关键之一在于选取一个可测的、对结构损伤敏感的参数。选择适当的模态数据或其导出值对于损伤检测的难易程度、损伤检测结果的正确性等具有至关重要的影响[3]。较常用的损伤检测参数有结构的固有频率、位移模态振型、应变模态振型以及振型曲率等。通过这些传感器参数的提取,可以提取出雷达轴承、齿轮、运转、润滑情况,雷达关键结构件的应力、应变情况。

2.3 故障诊断专家系统

故障诊断专家系统由雷达知识库、数据库和推理机3部分组成。基于规则的推理是根据专家的经验在知识库中建立许多规则。基于模型的推理则采用一种经确认的物理模型来预计当前的状态,它在知识库中建立许多系统功能或性能异常/故障的模型,这些模型中包含该功能或性能异常模型的下一级部件,当系统发生故障时,假设一个故障模型及环境,并与系统的实际情况比较,以确定故障的原因,给出健康评估报告和建议。

3 结构自适应主动检测及补偿

雷达正常工作的结构变形和因轴承、齿轮运动产生的位移是不可避免的。这些变形和位移不影响雷达的结构安全,但对雷达的结构精度存在一定的影响。随着航天深空探测技术的发展,这些微量的结构变形也会对雷达的探测精度产生较大的影响。除了提高结构加工精度,如何采用先进的传感器技术对这些影响因素进行实时监测和主动补偿是雷达结构智能化的另一个重要课题。

3.1 结构主动测量参数选取

影响雷达精度的主要结构因素有反射面板形变,方位、俯仰轴系误差等。反射面板形变影响雷达的副瓣电平和指向精度,方位、俯仰轴系误差影响雷达的测角精度,特别是高频段精密测量,其影响更为明显。为了在既有条件下提高测量精度,就必须对这些因素的成因和对雷达性能产生的具体影响进行分析和归类,为构建精度补偿模型建立基础。

3.2 结构参数的测量

反射面形变是由于重力、温度、冰雪和风等引起的阵面结构变形。首先需要根据模型仿真确定结构形变的敏感位置和节点,提取敏感节点的特征进行验证和反演,建立阵面形变的测量节点和模型,通过节点的位移形变测量来进行雷达阵面形变的耦合。目前,对于结构单一和尺寸较小的结构可以采用光电一体技术进行实时测量,对于复杂结构还需要在反演模型基础上开展深入研究。

轴系误差主要由支撑固有变形和轴承跳动引起。对于支撑固有变形可以采用PSD等光学位移传感器进行测量,对于轴承跳动可以采用高精度位移传感器等进行测量。

3.3 补偿模型的建立

每个参数对雷达性能的影响各不相同,根据这些参数对雷达结构精度的影响机理建立补偿数据模型,实时传输给雷达数据处理系统实现雷达的主动补偿。反射面板形变对雷达的副瓣电平和指向精度的影响,采用电磁场理论仿真建立数据模型,采用模拟变形、验证测试等手段,对补偿模型进行修正。对于轴系精度,根据雷达的结构设计和几何参量关系确立补偿模型,采用试验进行验证和确认。

4 结束语

本文讨论了现代雷达结构智能化的研究内容和应用趋势。智能材料与结构的研究与发展表明,雷达结构智能化已经不仅仅是一个概念,而是具有一定的技术基础和储备,在雷达结构上的应用已经是一个发展趋势。由于雷达结构及其服役环境的复杂性,真正应用尚需进一步的系统研究。

[1] 朱宏平, 余璟, 张俊兵. 结构损伤动力检测与健康监测研究现状与展望[J]. 工程力学, 2011, 28(2): 1-11, 17.

[2] 聂晔, 周春华, 张保松. 齿轮传动平稳性测试系统的研究[J]. 机械制造与自动化, 2010, 39(5): 29-31.

[3] 王术新. 结构损伤识别的现状和发展[J]. 现代制造工程, 2004(3): 86-88.

向 熠(1973-),男,高级工程师,主要从事雷达结构总体设计工作。

宋南海(1983-),男,博士,主要从事雷达结构总体设计工作。

Research on Intelligent Radar Structure

XIANG Yi,SONG Nan-hai

(NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China)

Multi-function, high precision, high reliability and so on are the development direction of modern missile-range-instrumentation radar. Therefore, intelligent radar structure technology with the capabilities of self-testing, self-compensation, self-diagnosis, self-repair, self-adaptation becomes more and more important. Intelligent radar structure can greatly make up for the shortcomings of traditional structure design and machining and significantly improve the precision and efficiency of radar. Nowadays, intelligent structure has become an important direction of radar structure development. This article introduces the key points and requirement of intelligent radar structure, as well as the technical difficulties and the development status. The health monitoring method and the technical features of typical radar structure are described. The implementation of radar precision compensation is discussed.

high precision; intelligent radar structure; precision compensation

2014-02-24

TN957.8

A

1008-5300(2014)03-0001-03