敏东一矿矿压显现特征及其机理研究

宋正阳,魏立科,张锦旺,吴昊天,李 飞

(1.中国矿业大学(北京)资源与安全工程学院,北京 100083;2.煤炭科学研究总院 矿山安全技术研究分院,北京100013);3.煤炭资源高效开采与洁净利用国家重点实验室(煤炭科学研究总院),北京 100013)

矿山压力与灾害控制

敏东一矿矿压显现特征及其机理研究

宋正阳1,魏立科2,3,张锦旺1,吴昊天1,李 飞1

(1.中国矿业大学(北京)资源与安全工程学院,北京 100083;2.煤炭科学研究总院 矿山安全技术研究分院,北京100013);3.煤炭资源高效开采与洁净利用国家重点实验室(煤炭科学研究总院),北京 100013)

由于敏东一矿工作面矿压显现特别剧烈,对煤矿的安全生产构成严重威胁,设计2种支架阻力监测方案观察敏东一矿矿压显现特征,结合敏东一矿具体矿压实测数据,对工作面周期来压期间动载系数和周期来压步距的关系进行研究,得出动载系数与周期来压步距呈指数函数关系并且随周期来压步距的增大而增大。同时通过监测观察到工作面中部支架工作阻力大于工作面两端头支架工作阻力的矿压显现特征,经过理论分析和数值模拟,认为产生此特征的主要原因是顶板岩层的损伤程度不同。工作面中部支架区域定义为危险区,应特别注意提高中部支架初撑力,从而减少片帮几率,保证工作面安全生产。

矿压显现;周期来压;支架工作阻力;岩石损伤;数值模拟

综采放顶煤采煤工艺具有掘进率低、效率高、适用性强及易于实现高产等特点,在我国获得了巨大发展[1]。然而在顶板周期来压过程中工作面综采支架压损、巷道围岩片帮等灾害时有发生,严重威胁综放工作面安全生产[2-3],因此工作面矿压特征显现机理研究及合理支架工作阻力的确定已成为我国煤矿开采领域亟待解决的技术难题[4-7],以往对工作面布置方向上支架工作阻力分布规律的研究仅仅停留在直观观测方面,而没有对规律产生机理进行细致分析,鉴于此,笔者对敏东一矿综放工作面矿压显现特征进行观测,分析实测矿压数据,得出动载系数和周期来压步距之间的关系,研究了工作面布置方向支架工作阻力分布规律产生的主要机理,以期达到指导综放工作面安全高效生产的目的。

1 工程概况

神华大雁集团有限公司的敏东一矿地面在采动塌陷影响范围内的地表无河流,无塌陷积水坑,工作面所在煤层为不稳定特厚煤层,总体平均厚度为11.35m,开采水平-310m。该煤层开采后,工作面支架阻力显著增加,严重威胁工作面的高效生产。敏东一矿101163上01工作面主采16-3上煤层,煤层结构较简单,平均倾角3°,工作面倾向长度197.5m,走向长度1375m,采用综采放顶煤采煤工艺,单向割煤,设计采高为3m,采放比为1∶2.8,循环进度0.8m,煤层含矸率5.9%。无伪顶,直接顶为粉砂岩,平均厚度2m。基本顶为粉砂岩,平均厚度20m。直接底为粗砂岩,平均厚度为6.4m。工作面支架类型:ZF9000/17/32中部放顶煤液压支架124台,ZFG10000/19/32H前后放顶煤过渡支架各7台,ZTZ20000/19/32放顶煤前端头支架2台。

2 支架工作阻力监测方案

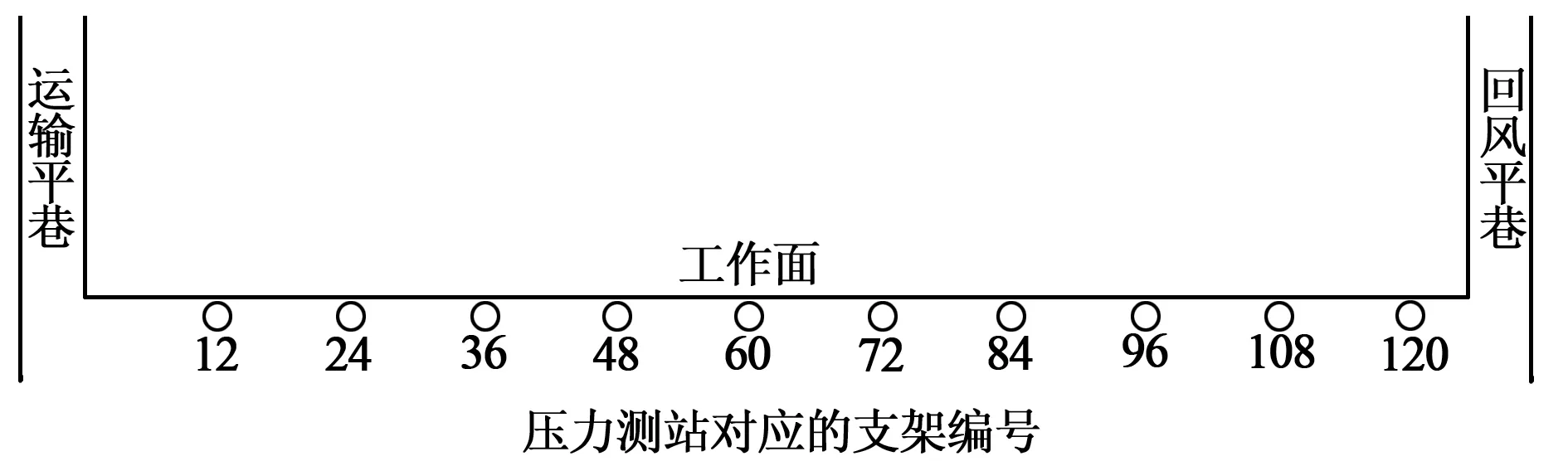

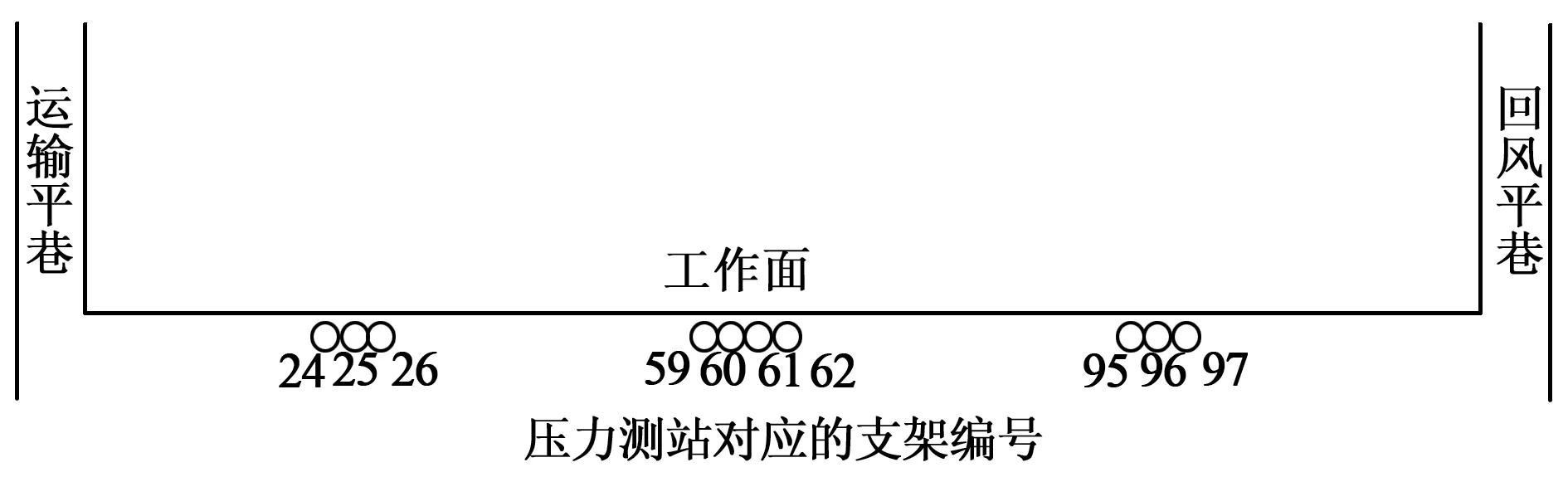

本文通过设计2种支架工作阻力监测方案,分别研究敏东一矿两个方面的矿压显现特征及其机理,采用KJ216-F压力监测分站监测工作面支架载荷。方案一:在2013年6月14日到7月23日期间,通过安装在工作面12号、24号、36号、48号、60号、72号、84号、96号、108号、120号支架上的压力监测分站对支架工作阻力进行动态监测,在线将监测数据传输到监测主机中储存,测站布置方式见图1;方案二:在7月30日到9月11日期间,通过安装在24号、25号、26号、59号、60号、61号、62号、95号、96号、97号支架上的压力监测分站对工作面中部和工作面两端部支架工作阻力进行监测,在线将监测数据传输到监测主机中储存,方案二布置方法可以避免由于移架过程导致的个别支架阻力异常升高的现象,故多应用于实测,测站布置方式见图2。

图1 方案一测站布置方式

图2 方案二测站布置方式

3 矿压显现特征

3.1 监测方案一下的矿压特征

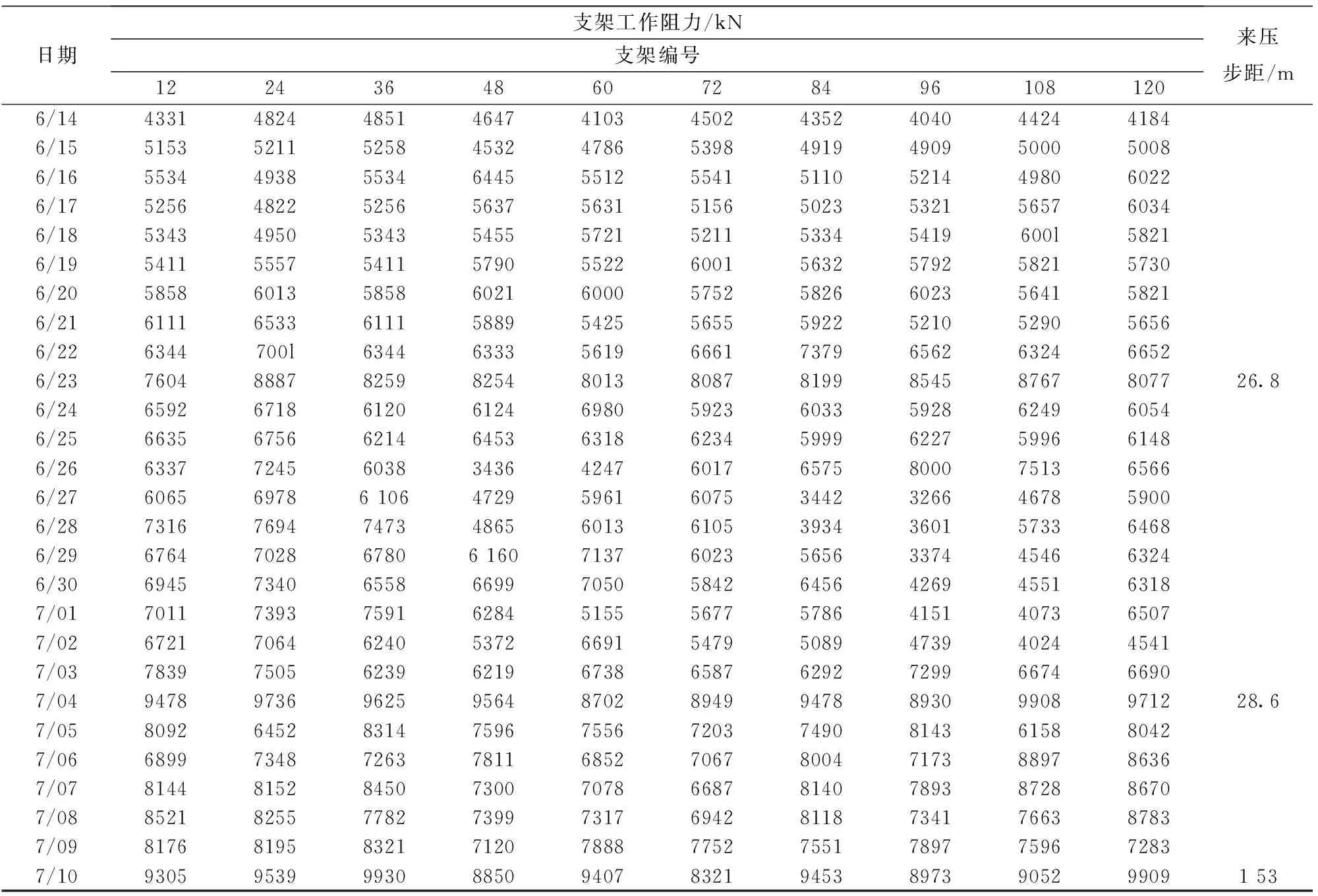

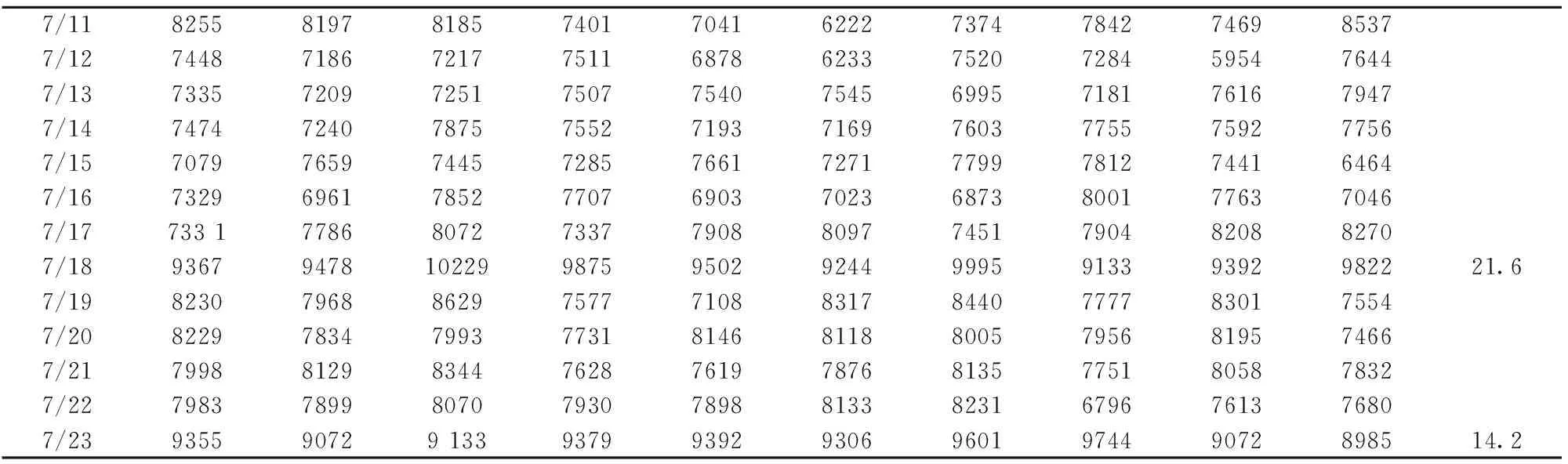

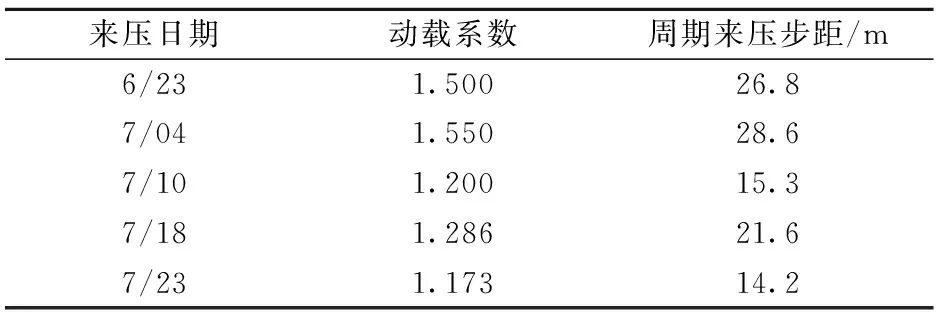

表1为敏东一矿从6月14日到7月23日期间支架工作阻力监测结果,期间共发生5次周期来压,来压时间及周期来压步距见表2。

表1 支架工作阻力统计结果

续表1

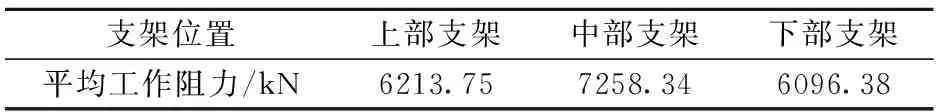

3.2 监测方案二下的矿压特征

按照监测方案二的测站布置方法,在2013年7月30日到9月11日期间,对工作面10个测站对应的支架工作阻力进行动态监测,着重分析工作面中部和两端头的工作阻力分布规律,得到支架工作阻力大小分布规律如表3,可以看出工作面中部支架工作阻力较大,两端头支架工作阻力较小的矿压特征,并且工作面中部煤壁片帮情况相比于端部煤壁也更加严重。

表2 动载系数和周期来压步距统计

表3 工作面中部和端部支架平均工作阻力

4 矿压显现机理研究

4.1 方案一监测结果矿压显现机理研究

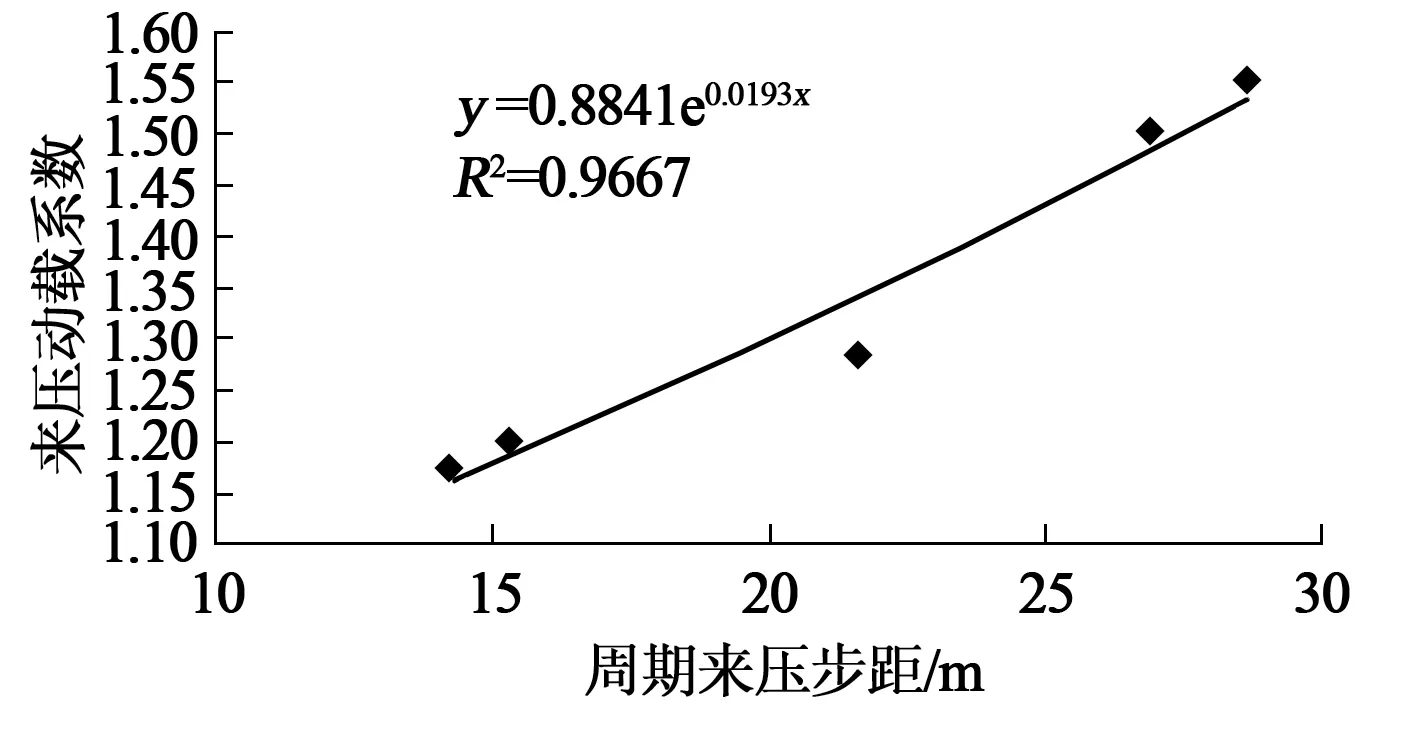

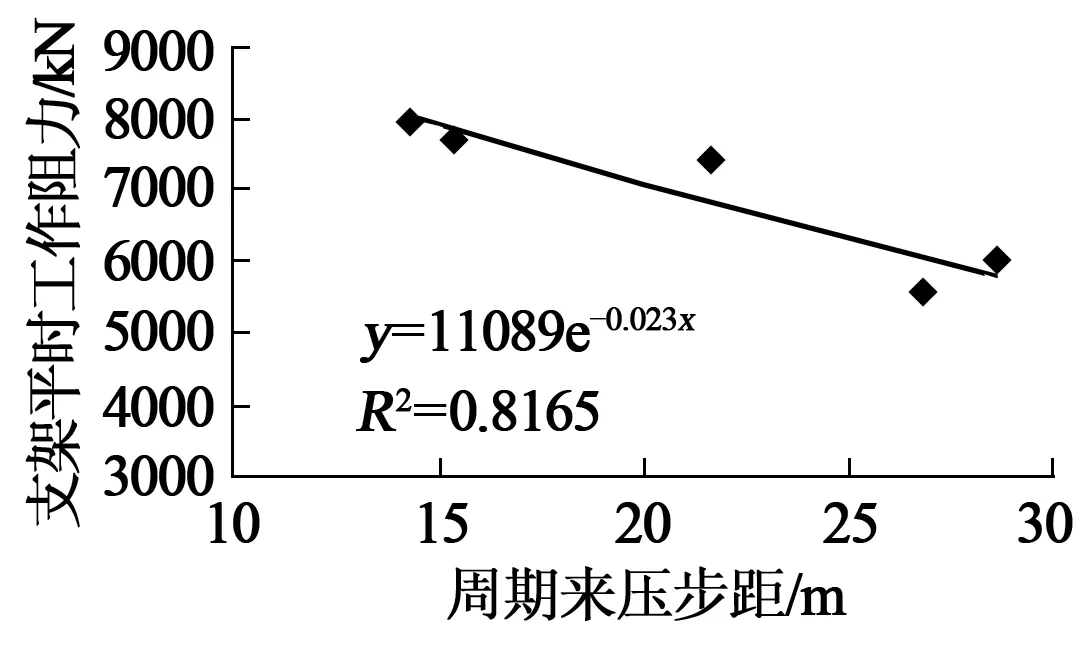

根据方案一监测数据,可以得到来压时动载系数和周期来压步距呈现出如图3所示关系,未来压时支架工作阻力与周期来压步距呈现出如图4所示关系。

图3 动载系数与周期来压步距关系

图4 支架未来压时工作阻力与周期来压步距关系

从图3、图4可以得出支架动载系数随周期来压步距增大而增大,并且呈指数函数关系;支架未来压时工作阻力随周期来压步距增大而减小,同时也呈指数函数关系。

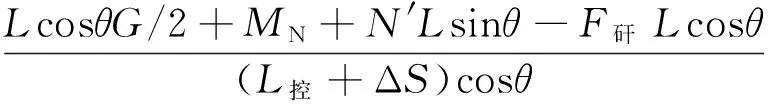

分析基本顶未来压时力学状态,力学模型见图5,由力矩平衡和力的平衡可得方程(1),(2)。

F架(L控+ΔS)cosθ+F矸Lcosθ=(GLsinθ)/2+

MN+N′Lsinθ

(1)

F架+F矸-G=0

(2)

式中,F架为支架工作阻力,kN;L控为控顶距,m;ΔS为顶板超前工作面断裂距离,m;F矸为垮落矸石对顶板的支撑力,kN;L为基本顶来压步距,m;G为基本顶重力及所受竖直方向载荷,kN;θ为基本顶与推进方向水平夹角,(°);N为煤壁前方对基本顶的推力,kN;N′为采空区岩块对基本顶的推力,kN;MN为N产生的力矩,kN,大小为NH/2 ,H为断裂基本顶厚度,m。

F架(L控+ΔS)cosθ=cosθGL/2+MN+N′Lsinθ-

F矸Lcosθ

(3)

(4)

因为支架与采空区垮落矸石相比对基本顶提供的支撑力非常小,由式(2)可得F矸>G/2 ,近水平情况下θ很小,sinθ/cosθ趋于0,且N′通常较小,因此F矸cosθ-cosθG/2-N′sinθ>0,MN-(F矸cosθ-cosθG/2-N′sinθ)L的值随着L的增大而减小,可以得出支架未来压时工作阻力随着周期来压步距的增大而减小。在有些时候由于断裂的基本顶长度过小导致基本顶无法与采空区垮落矸石充分接触,因此无法形成稳定的煤壁—支架—采空区矸石支撑系统,导致工作面支架载荷增大,使工作面支架一直保持较高的工作阻力。

4.2 方案二监测结果矿压显现机理研究

4.2.1 理论分析

根据矿山压力理论,把基本顶看成四边固支的模型,随着弯矩增长到极限时,首先在顶板长边的中心位置发生断裂,即在工作面中部首先断裂,裂纹逐渐向工作面两端头扩展,最终形成“X-O”断裂[8]。根据放顶煤模型可得,工作面支架的工作阻力F由两部分组成,即F=G+F顶,式中G为支架上方顶煤的重力,kN;F顶为基本顶运动使顶煤变形产生的对支架的作用力,kN。

工作面范围内顶煤的高度保持不变,因此G可以看成固定值,F顶的变化直接影响支架的工作阻力大小,考虑顶煤竖直和水平方向的损伤变量,在支架上方对顶煤竖直方向的物性方程积分可以得到式(5),式中ΔH,ΔV,ε的确定对于将要采取综放开采的工作面是困难的,对于已有的综放工作面由于目前测试技术的局限也很难获得准确的数据,因此采用反分析数值模拟法,即先根据矿井工作面特征、综放采区柱状图及岩石力学实验结果确定综放开采工作面数值模拟计算模型,再进行综放开采数值模拟计算来确定公式(5)中相关参数,这样使综放支架工作阻力计算公式更适于应用[9]。

(5)

式中,η为煤体弹性模量弱化系数;E为煤体弹性模量,GPa;ΔV为煤体垂直损伤变量;ΔH为煤体水平损伤变量;L为工作面支架长度,m;ε为顶煤竖直方向变形量,m;B为支架宽度,m;H为顶煤厚度,m。

4.2.2 反分析数值模拟法

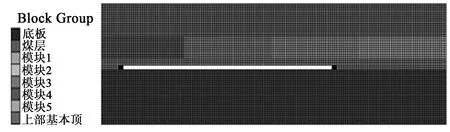

由于工作面上方顶板在中部位置首先断裂形成裂隙且裂隙逐渐向工作面两端头发展,并且工作面方向看成两端固支的梁模型,根据材料力学有关公式,其中部位置挠度最大,因此根据敏东一矿工作面顶板下沉量实际观测数据和工作面顶板破碎状况,结合矿井所取岩芯参数,对顶煤上部顶板建立不同裂隙发育程度的岩块区域。依据矿井实际情况,在工作面上方留设实际厚度为8m的顶煤模块,由于工作面中部上方的顶板破碎程度大,两端头破碎程度较小,而工作面左右两侧受开挖影响最小,顶煤上方的顶板按照裂隙发育程度分为3类;区域1,5裂隙发育最少,区域2,4裂隙发育相比于区域1,5较多,区域3位于工作面中部上方破碎程度最大,最上部区域为坚硬基本顶,此区域强度较大且为均质区域。数值计算采用FLAC3D软件进行。模型模拟的煤岩层范围为:长×宽×高=400m×100m×50m,网格为200×50×25,共250000个单元。模型上表面采用应力边界条件,模型上表面的垂直应力按上覆岩体(300m)自重考虑,侧压系数按1.2考虑。模拟采高为3m,模型下表面垂直位移固定,左右两侧的水平位移固定,模拟采用库仑-摩尔模型。据此建立的数值模拟模型如图6所示。

图6 模拟模型

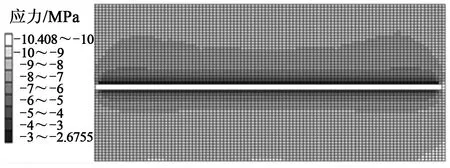

经过模拟之后可得到竖直方向应力云图,见图7。可以看出工作面中部顶煤层位内竖直应力分布比较均匀,在顶煤层位之上到工作面上方28m的范围内出现竖直应力不均匀分布,分布规律为中部顶板所受应力大于两端头顶板应力。顶板所受应力通过作用于顶煤传递到工作面支架上,工作面支架的工作阻力也应出现此分布规律。

图7 模型应力云图

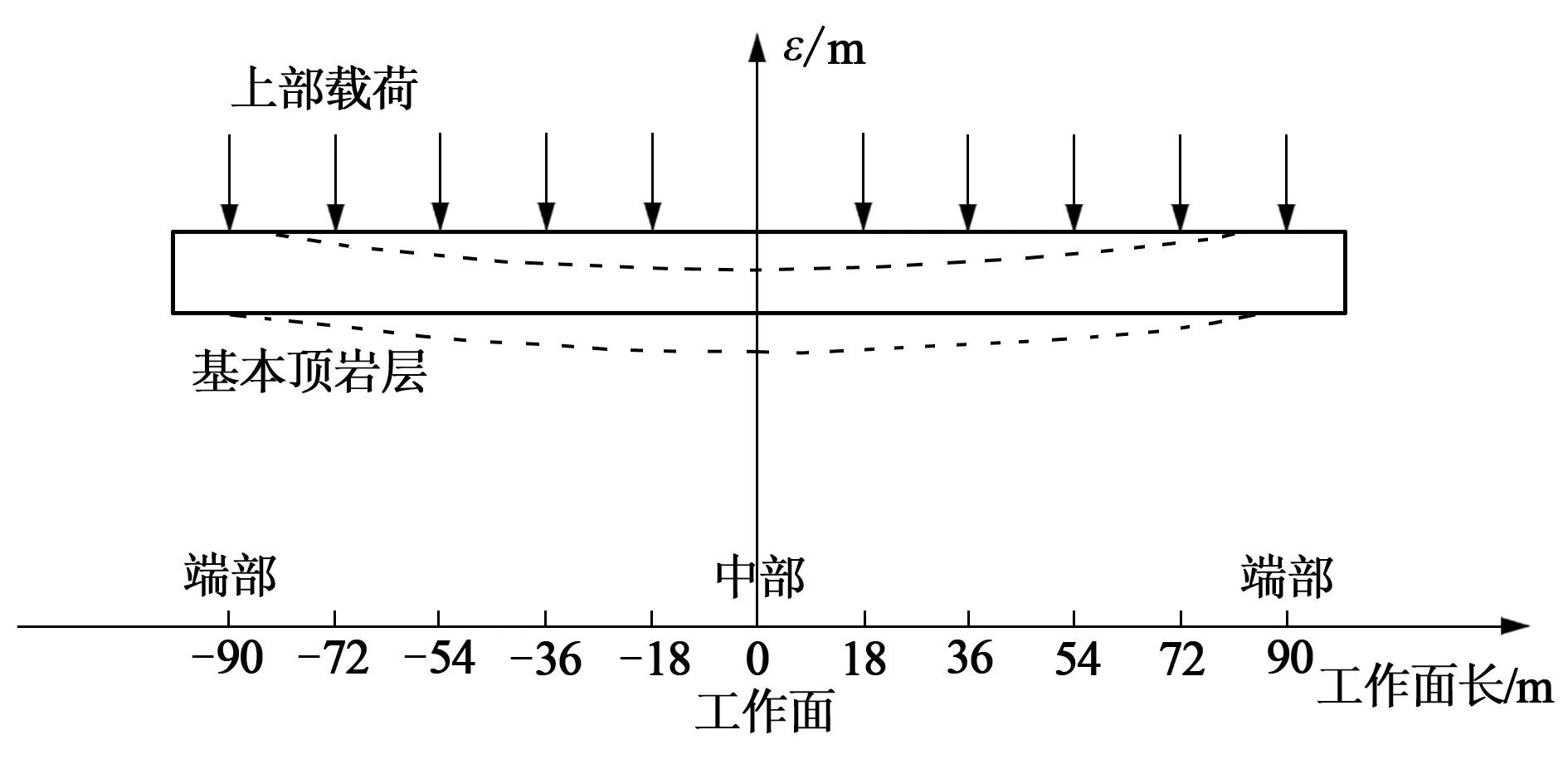

按照图8建立坐标系,通过式(5)来分别计算工作面中部和端部的支架工作阻力。

图8 工作面坐标系

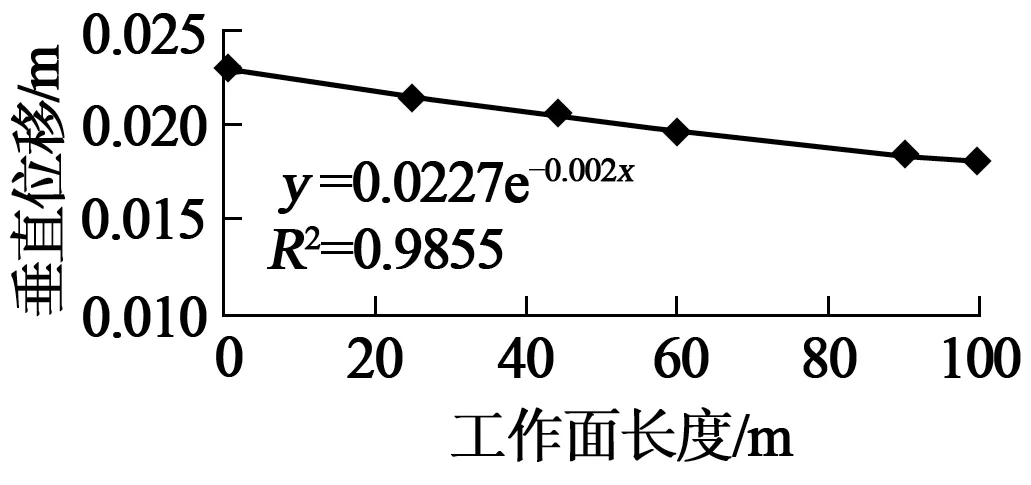

经过FLAC3D数值模拟,通过调取命令查看顶煤竖直下沉位移来绘制顶煤竖直下沉曲线,见图9。

图9 顶煤竖直位移曲线

经拟合,工作面顶煤竖直位移曲线方程为:

ε=0.0227e-0.002B

(6)

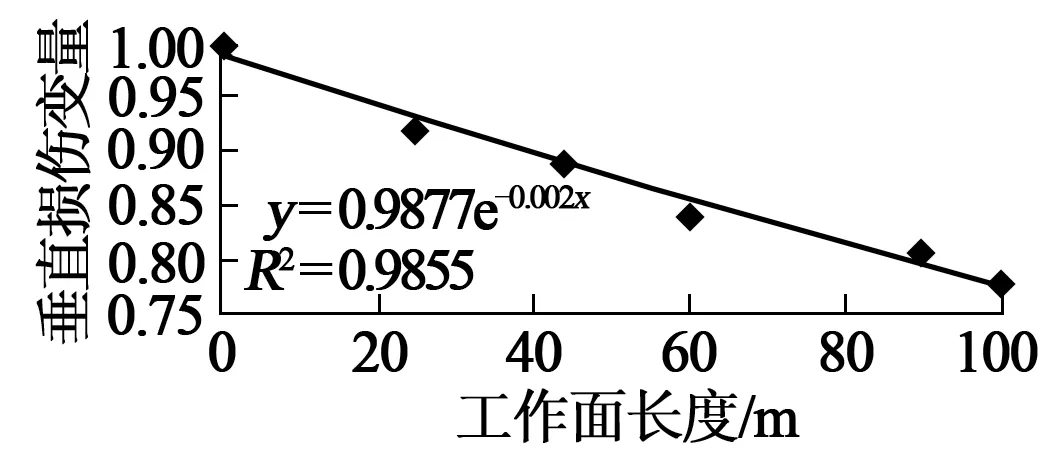

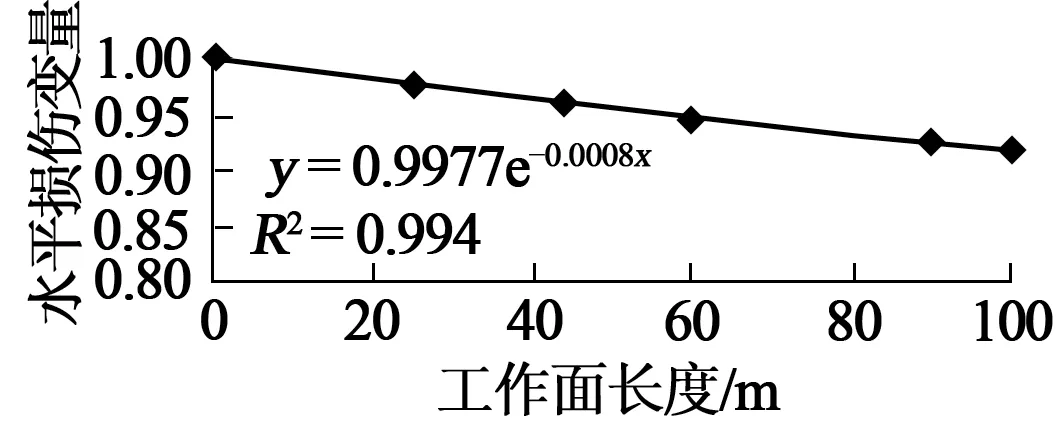

根据FLAC3D模拟结果中顶煤的竖直位移曲线和水平位移曲线,可以分别得出顶煤垂直损伤变量和水平损伤变量函数曲线,如图10,图11所示。

图10 垂直损伤变量曲线

图11 水平损伤变量曲线

经拟合,可得到顶煤垂直损伤变量方程和水平损伤方程分别为式(7),式(8)。

垂直损伤变量方程:

ΔV=0.9877e-0.002B

(7)

水平损伤变量方程:

ΔH=0.9977e-0.0008B

(8)

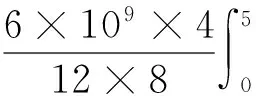

将式(6),(7),(8)方程带入式(5)。式中,η=1/12;E=6GPa;L=4m;H=8m。

对工作面中部起4台支架宽度(约5m)范围内的工作阻力进行计算得:

(9)

计算得F顶=27629.62kN,即工作面中部每台支架平均的F顶为27629.62/4=6907.41kN。

对工作面端头处4台支架宽度(约5m)范围内的工作阻力进行计算得:

(10)

5 结论

(1)近水平综放工作面开采时,在周期来压步距较小的情况下,工作面支架未来压时工作阻力保持较大的水平,且来压时动载系数较小;在周期来压步距较大的情况下,工作面支架未来压时工作阻力保持较小的水平,且来压时动载系数较大。工作面来压动载系数与周期来压步距符合指数函数关系,且动载系数随周期来压步距增大而增大。

(2)近水平综放工作面开采时,支架工作阻力沿工作面布置方向呈现出中间大两端小的分布规律。因此中部支架区域定义为危险区,应特别注意来压期间工作面中部支架的管理,保证初撑力合格率大于80%,从而减少片帮几率,降低来压期间控顶范围内顶板的破坏,使支架移架后接顶良好。

(3)若工作面周期来压过后支架工作阻力仍然相对较高,预示着下次周期来压步距较短;若周期来压过后支架工作阻力显著减小,预示着下次周期来压步距较长,来压时动载系数较大,所释放的能量也显著增大,应提高警惕;若来压步距过长,应当强制放顶。

[1]王家臣.我国综放开采技术及其深层次发展问题的探讨[J].煤炭科学技术,2005,33(1):14-17.

[2]王家臣,李志刚.极软煤层综放面围岩稳定性离散元模拟[J].矿山压力与顶板管理,2005,22 (2):1-3.

[3]王家臣.极软厚煤层煤壁片帮与防治机理[J].煤炭学报,2007,32(8):785-788.

[4]毛德兵,王延峰.数值模拟方法确定综放工作面支架工作阻力[J].煤矿开采,2005,10(1):1-2.

[5]闫少宏.放顶煤开采支架工作阻力的确定[J].煤炭学报,1997,22 (2):13-17.

[6]闫少宏.特厚煤层大采高综放开采支架外载的理论研究[J].煤炭学报,2009,34( 5):590-593.

[7]尹希文,朱拴成.浅埋深综放工作面矿压规律及支架工作阻力确定[J].煤炭科学技术,2013,41(5):50-54.

[8]钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003.

[9]闫少宏,毛德兵,范韶刚.综放工作面支架工作阻力确定的理论与应用[J] .煤炭学报,2002,27(1):64-67.

[责任编辑:潘俊锋]

UndergroundPressureBehaviorCharacteristicandMechanismofMindong1stMine

SONG Zheng-yang1,WEI Li-ke2,3,ZHANG Jin-wang1,WU Hao-tian1,LI Fei1

(1.Resources & Safety Engineering School,China University of Mining & Technology(Beijing),Beijing 100083,China;2.Mine Safety Technology Research Branch,China Coal Research Institute,Beijing 100013,China;3.State Key Laboratory of Coal Resource High-efficiency and Clean Utilization(China Coal Research Institute),Beijing 100013,China)

Underground pressure of mining face in Mindong 1stMine was very strong and seriously threatened safe mining.2 underground pressure monitoring projects were designed.The relationship of dynamic load efficient and pace of periodical weighting was researched according to monitoring data.It was obtained that dynamic load efficient varied exponentially with periodical weighting pace.It was also been found that working resistance at middle of mining face was larger than that at two-end of mining face from monitoring data.It was believed that main cause of the underground pressure characteristic was difference of damage degree of roof rock by theoretical analysis and numerical simulation.The middle of mining face was classified as danger zone,thus,it was very important that improving setting load of powered support at middle of mining face so as to reduce coal-wall slide probability and protect safe mining.

underground pressure behavior; roof periodical weighting; working resistance of powered support; rock damage; numerical simulation

2014-01-06

10.13532/j.cnki.cn11-3677/td.2014.05.022

国家重点基础研究发展计划( 973) 资助项目( 2013CB227903)

宋正阳( 1991-),男,山东菏泽人,硕士研究生,从事矿山压力与岩层控制方面的研究。

宋正阳,魏立科,张锦旺,等.敏东一矿矿压显现特征及其机理研究[J].煤矿开采,2014,19(5):77-81.

TD323

A

1006-6225(2014)05-0077-05