丙烷制冷脱烃工艺在阿姆河第一天然气处理厂的应用①

王 剑

(中国石油西南油气田公司重庆天然气净化总厂)

1 装置概况

阿姆河第一天然气处理厂坐落于土库曼斯坦列巴普州巴格德雷阿姆河右岸,占地面积71.32×104m2。处理厂设有4套天然气净化装置:包括脱硫脱碳、脱水、脱烃、硫磺回收工艺单元,同时设有锅炉房、循环水系统、空氮站等辅助及公用工程设施。装置经过2013年技改扩能后,原料天然气处理能力由投产初期55×108m3/a提升至现在65×108m3/a。该处理厂脱烃单元为丙烷脱烃工艺,其装置主要分为丙烷撬块制冷和低温分离两大部分。脱烃装置自2009年投产运行以来总体运行平稳、可靠,没有出现过产品气烃含量超标的情况[1]。即便处理厂地处沙漠腹地,夏天环境气温达50 ℃、冬季-15 ℃,单列装置原料气处理量最高达到490×104m3/d的情况下,处理厂产品气烃露点均能达到设计指标,满足长输管线要求。

2 丙烷特点及丙烷制冷脱烃的基本原理

2.1 丙烷特点

丙烷化学式为C3H8,在常温常压下为气态,经压缩后可变为液态[2],一般经过压缩成液态后运输。气态丙烷比空气重(大约是空气的1.5倍左右),自然状态下丙烷会下落并积聚在地表附近[3]。常压下液态丙烷会很快变为蒸汽并且由于空气中水的凝结而显白色。丙烷饱和蒸汽压随着温度的升高而增大,利用该特点可以使用丙烷作为制冷剂对天然气进行降温处理[4]。

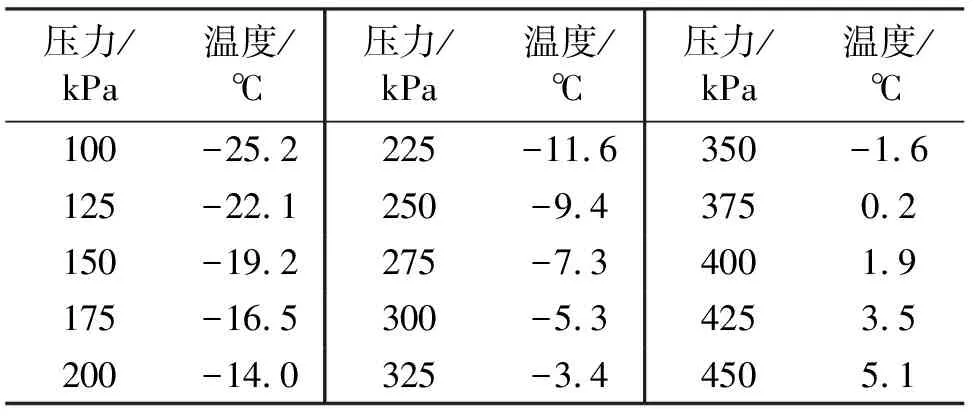

表1 丙烷饱和蒸汽压与温度对照表

2.2 丙烷制冷脱烃原理

2.2.1丙烷制冷

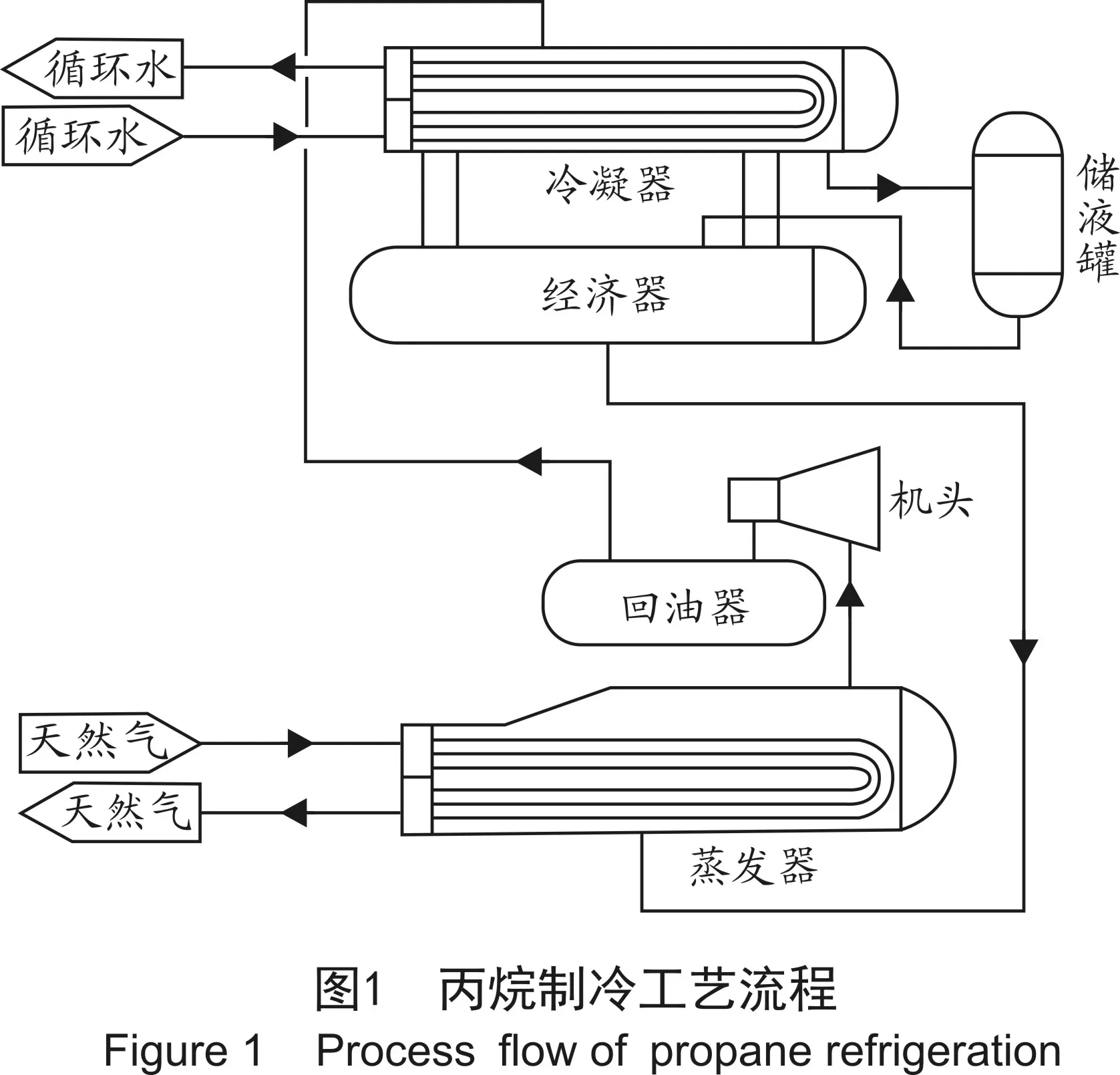

丙烷制冷属于相变制冷,是利用液态丙烷蒸发时的吸热效应,不断从被冷却天然气中取出热量,从而达到制冷的目的[3]。丙烷制冷系统主要有压缩、冷凝、过冷、蒸发4个基本过程,见图1。

(1) 压缩——压缩机对丙烷做功(压缩),提高丙烷的压力和温度;

(2) 冷凝——通过丙烷冷凝器将压缩后的气态丙烷冷凝成液态丙烷,进入丙烷储罐;

(3) 过冷——从丙烷储罐出来的液态丙烷经节流阀降压后进入经济器,分离为气液两相,气体返回压缩机的补充气入口,液体则进一步节流降压后进入蒸发器。

(4) 蒸发——低温液态丙烷在丙烷蒸发器中蒸发,从干净化气中吸热,干净化气被冷却。丙烷蒸气经气液分离后进入压缩机一级吸入口,进入下一个压缩制冷循环。

2.2.2低温分离

3 装置工艺流程及主要控制参数

3.1 工艺流程

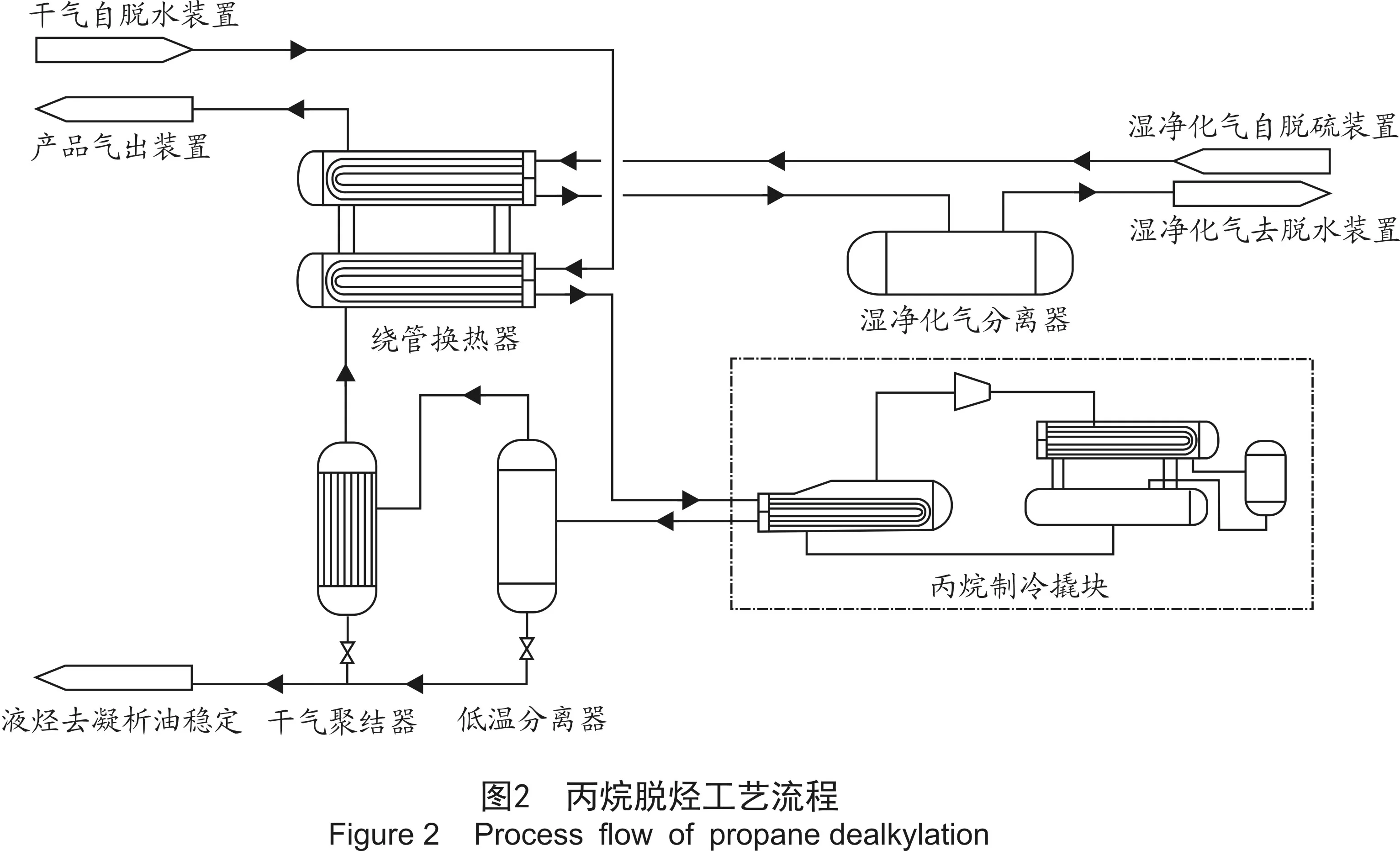

3.1.1天然气脱烃工艺流程

为了有效利用能量,自脱硫脱碳装置的湿净化气经绕管换热器与产品干气换热后,温度从40.5 ℃降至30 ℃左右,进入湿净化气分离器进行气液分离。分离出的天然气送至脱水装置,作为该装置的进料天然气。分离出的含油污水去脱硫脱碳装置。

3.1.2丙烷压缩机工艺流程

液体丙烷在丙烷蒸发器中吸收热量后变为丙烷蒸汽,同时使进料天然气温度降至-16 ℃。丙烷气体分离出挟带的液体后进入丙烷压缩机,经压缩后丙烷气体表压从0.16 MPa升至1.2 MPa,温度从-20 ℃升至65 ℃。压缩后丙烷气体经丙烷冷凝器全部冷凝为液体。丙烷液体进入丙烷储罐,再经节流阀降压至0.5 MPa后进入经济器分离为气液两相,气体返回压缩机的补充气入口,液体则进一步节流降压至0.16 MPa后进入蒸发器,在蒸发器中吸收被冷介质的热量,蒸发为丙烷蒸汽,从而完成整个制冷过程循环。

3.2 主要工艺参数和控制参数

3.2.1主要工艺设计参数

脱烃单元的原料主要为来自脱水装置的干净化气,其主要参数如下:

干净化气流量: 395.31×104m3/d(20 ℃,101.325 kPa)

温度:32 ℃

表压:5.63 MPa

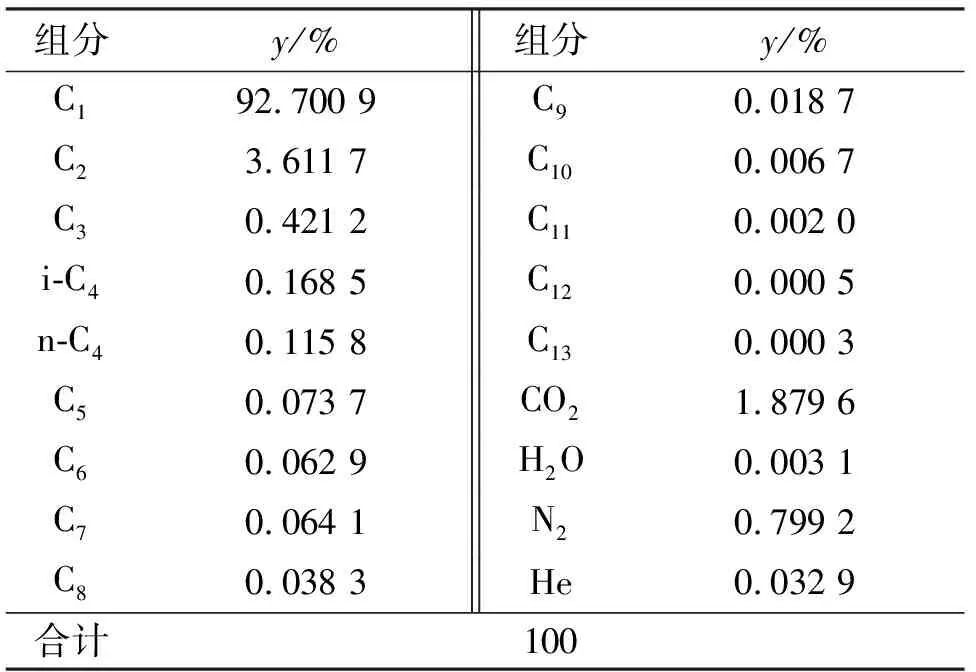

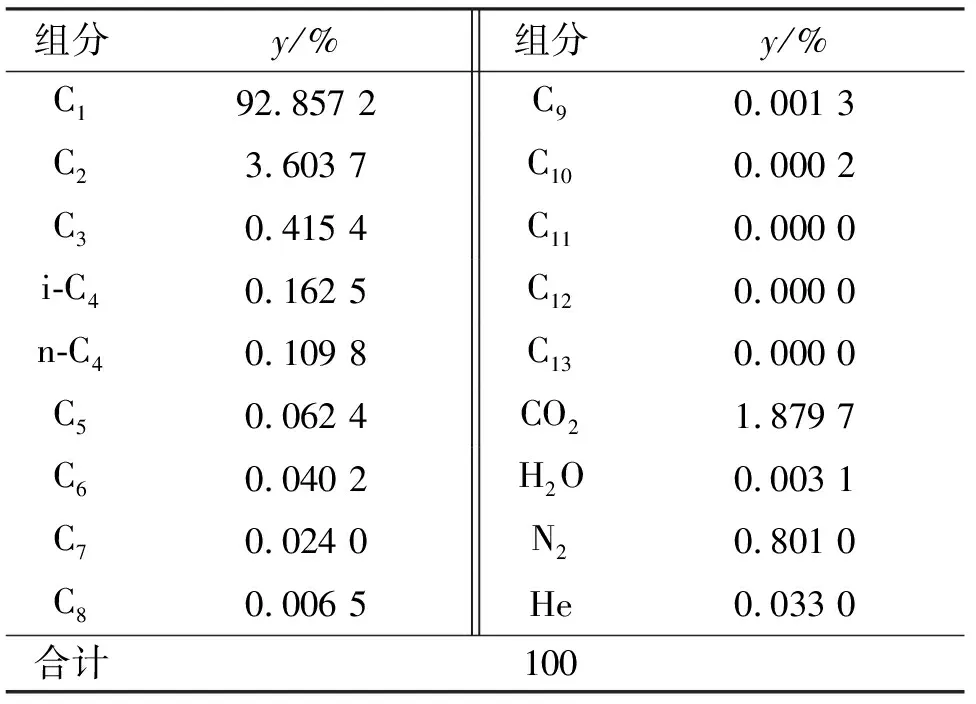

表2 脱烃装置原料气组成

表3 脱烃装置产品气组成

产品气流量: 394.3×104m3/d

温度:35.5 ℃

表压:5.56 MPa

烃露点:-15.5 ℃(在5.56 MPa下)

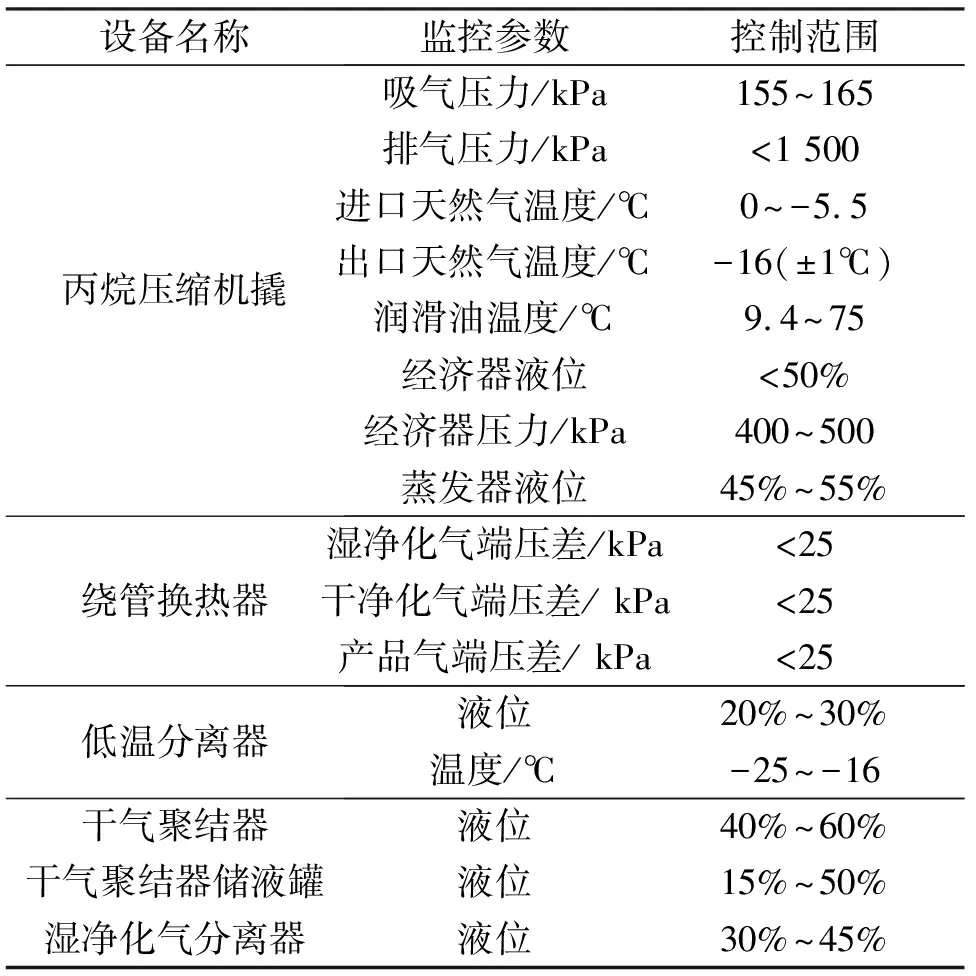

3.2.2主要控制参数

脱烃单元主要包括原料天然气预冷却及丙烷致冷、气液烃分离两部分。控制的主要参数是压缩机撬的过程参数,通过控制蒸发器内丙烷压力,利用丙烷在不同饱和蒸汽压下的温度来实现温度控制,达到脱烃的目的。同时需要严格控制干气聚结器和湿净化气中分离出来的液烃液位,防止窜压情况发生。

表4 脱烃装置主要控制参数

4 装置运行性能评价

阿姆河第一天然气处理厂脱烃装置自2009年12月投产运行以来,从未出现过一例产品气烃含量超标的情况,总体运行安全、平稳、可靠。该单元丙烷撬块采用螺杆式压缩机,该撬块相对于膨胀透平等制冷设备维护保养较简单,故障率低,有利于沙漠等恶劣环境长时间平稳运行。同时该压缩机组控制点少,自动化程度高,启停、日常操作简单,非常有利于装置在异常情况下快速复产。

该装置的低温产品气与脱硫脱碳装置来的湿净化天然气进行换热,不仅充分回收利用了装置冷量,而且由于降低了湿净化气温度,经分离后可除去气体中所含的大量饱和水,从而使脱水单元的脱水负荷减少40%左右,可节约脱水装置建设投资和减少操作费用。该装置预冷采用先进高效的绕管式换热器换热,大大提高了本装置的冷量回收,减少了丙烷压缩致冷系统的负荷。

同时,气液烃分离采用了低温分离器与聚结器两级分离,且低温分离器中使用了高效分离内构件,可使液烃与干气充分分离,确保天然气烃露点合格。

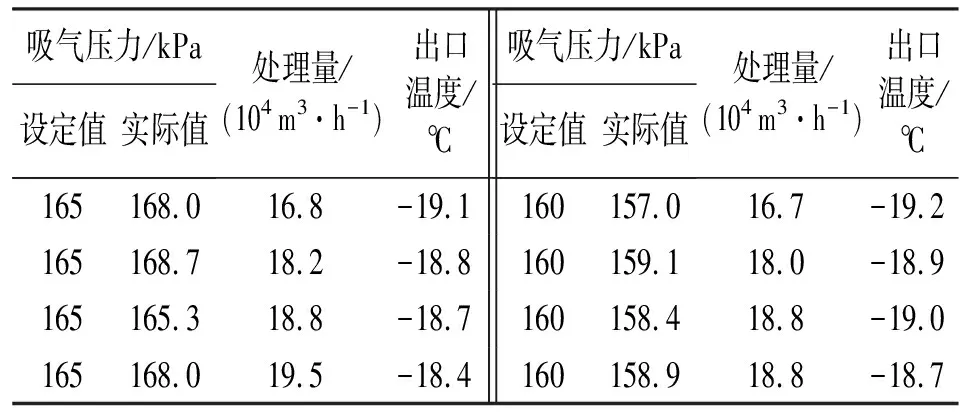

2009年装置建成投产后单列装置450×104m3/d运行测试各项指标能够满足设计要求。2012年8月在现场环境温度达到50 ℃的情况下分别对单列装置和全厂全装置高负荷测试。测试期间单套装置原料气最高处理量达到500×104m3/d,出口天然气温度均能控制在(-18±1) ℃范围内。各项工艺参数以及丙烷压缩机撬各性能均能达到设计要求。

表5 处理量及制冷效果

表6 处理量及产品气烃露点(在表压5.56 MPa下)

5 存在问题及建议

虽然该装置4年来运行平稳、可靠,但经过几年的生产实际,现场总结还存在以下问题:

(1) 丙烷压缩机组运行所需丙烷纯度高(R290),资源国及周边国家该产品纯度达不到要求,只能从哈萨克斯坦或者中国等其他国家远距离采购,增加了运输安全风险。建议采购丙烷时选择优质可靠的丙烷供应商,确保运输安全。

(2) 当机组需要检修时,设计考虑的是可以利用丙烷机组与丙烷储罐间的压力差来回收压缩机组内的丙烷。但在运行中发现,由于丙烷蒸汽压和温度相对应,冬季机组压力比丙烷罐压力高,可以实现回收丙烷,但在夏季环境温度高达50 ℃时,丙烷储罐的压力可达到1.6 MPa,远比压缩机组1.1 MPa压力高。为此,夏天机组检修时无法实现利用压力差将机组内的丙烷压回至储罐,此时机组需要检修就只能损失机组内约3.5 t丙烷,将其泄放至放空系统。

建议丙烷储罐日常储备一定数量的丙烷,根据需要随时通过丙烷泵向压缩机组补充丙烷,同时做好丙烷罐的遮阳设施。目前阿姆河第一天然气处理厂日常储存有约50 m3丙烷备用。且正在丙烷储罐上方建设遮阳棚,防止夏季阳光直射丙烷储罐。

6 结 语

阿姆河第一天然气处理厂丙烷制冷工艺自2009年装置投产运行以来运行非常平稳、可靠,适合脱除天然气中烃组分以满足长输管道要求。4年来均未进行过停产检维修。具有操作简单、维护方便、制冷速度快、复产迅速、运行成本低等优点。在高负荷运行条件下,机组运行各项运行参数仍有一定富裕,表明丙烷制冷工艺在含硫天然气脱烃领域具有可靠的适应性,可为同类型天然气脱烃的设计、生产、运行等提供借鉴经验。

参考文献

[1] 王剑, 喻泽汉, 罗斌,等.阿姆河第一天然气处理厂投产运行评价[J]. 石油与天然气化工,2011,40(增刊1):18-21.

[2] 尹代益.天然气化学[M].四川:成都科技大学出版社,1993.

[3] 李国诚,诸林.油气田轻烃回收技术[M].四川:四川科学技术出版社,1998.

[4] 诸林.天然气加工工程[M].北京:石油工业出版社,1995.

[5] 朱利凯.天然气处理及加工[M].北京:石油工业出版社,1997.

[6] 李明,魏志强,张磊,等.一种特殊气质分子筛脱水方案设计[J]. 石油与天然气化工,2011,40(2):141-145.