基于400H的加热炉脉冲温控系统设计及优化

郑 晗,李 斌

(中冶华天工程技术有限公司 安徽马鞍山 243005)

基于400H的加热炉脉冲温控系统设计及优化

郑 晗,李 斌

(中冶华天工程技术有限公司 安徽马鞍山 243005)

针对某线材轧钢厂步进梁式加热炉的热工工艺和控制要求,在控制系统选型上,采用PROFINET总线的400H冗余控制器,对系统可靠性进行了优化设计;在燃控工艺上,采用先进的数字化脉冲控制;在软件设计上,开发了智能脉冲控制软件,优化了加热炉上下部负荷的分配;实现了加热炉的全自动温度控制,完全满足了轧线对出钢温度的要求。

加热炉;400H;脉冲控制;优化设计

加热炉是轧钢生产线上的最重要的设备之一,其作用是将钢坯加热后送往轧机进行轧制。其控制目标是在满足开轧所要求的钢坯温度分布的前提下,实现最小钢坯表面氧化烧损和最少能耗的经济指标[1]。因此,设计高可靠性的加热炉温度控制系统对提高钢坯的加热质量,降低能耗,提高整条轧线的生产率、减轻操作人员的劳动强度等具有重要意义。

1 加热炉燃控工艺概述

1.1热工工艺

某高线轧钢厂配备一台125t/h(冷装)燃天然气空气单预热步进梁式加热炉,标准坯料尺寸12000×150×150mm,标准坯重量2.0t。其配套的子系统包括:天然气紧急切断系统、助燃空气系统、4段炉温控制系统(其中加一和加二段采用脉冲控制)、炉膛压力调节系统、水冷和汽化冷却系统。加热炉的燃控工艺过程如下:

⑴经天然气减压站减压后的天然气经总管快切阀后,分为4个支管,送至各个温度控制区。

⑵对应的助燃空气经风机变频自动调节后,经过空气换热器,将热空气总管压力控制在稳定状态,之后分为4个支管,送至各个温度控制区。

⑶四个温度控制区(均上、均下、加一和加二)的空气支管和煤气支管上均安装有流量检测装置和调节阀,通过温度和流量串级控制系统的自动调节,实现各个温控区的自动温度控制。其中加一和加二区每个烧嘴前均配有空气脉冲阀和煤气脉冲阀,可以实现智能脉冲控制。

⑷燃烧产生的烟气在烟道调节阀的控制下,通过烟道和烟囱排入大气,控制炉压在±15Pa范围内。

1.2自动控制要求

加热炉温度控制系统的主要功能是采集加热炉系统的温度、压力、流量等信号,并进行自动调节和联锁控制。加热炉作为轧制的前道工序设备,对燃控系统的要求是为轧线提供合格温度的钢坯并减少能源消耗、实现全自动化生产、减轻操作人员劳动强度,满足轧机对产量的要求。

加热炉燃烧控制系统的目标是:保证燃控系统高可靠性运行;实现炉温的自动控制;为保证系统安全运行提供必要的连锁和报警;与电控系统的冗余通讯和数据交换;最终满足轧线对钢坯出炉温度的要求。

2 控制系统硬件设计

2.1网络结构设计

在上位机和控制器层,采用PROFINET网络。PFOFINET是新一代基于工业以太网技术的自动化总线标准[2],TCP/IP通讯协议完成WINCC软件对PLC数据的采集和监控,同时在仪控冗余PLC和顺控PLC,以及轧线PLC之间通过工业以太网络,实现数据的实时交换。

在现场级,采用目前广泛使用的PROFIBUS-DP总线网络。在各个现场信号较集中的区域,设置ET200M远程I/O站,采集现场的各种数据,大量减少了控制电缆和信号电缆的铺设量,缩短了施工周期,提高了信号远距离输送的精度和可靠性。

2.2系统硬件配置

根据系统的网络结构和工艺对控制系统可靠性的要求,本套控制系统的硬件配置方案设计如下:

⑴ CPU选用SIEMENS公司400H系列的CPU414-5H系统,为了节约投资,以太网通讯采用CPU自带的PROFINET接口,考虑到HMI画面对实时性要求不高的特点,在HMI侧采用WINCC自带的冗余连接方式,由WINCC实时检测HMI和PLC之间的通讯连接状态,当与主PLC的通讯中断后,启动备用连接通道,实现HMI监控的冗余连接。

⑵ 远程I/O选用SIEMENS公司的ET200M远程站,带有源背板,可以实现带电热插拔。冗余PLC与ET200M之间的PROFIBUS-DP总线为冗余连接,每个ET200M站配置了2块IM153-2通讯接口模块,当其中任一个网络或接口模块故障时,与CPU的通讯不受影响。

⑶ 工业以太网交换机选用SIEMENS公司的SCALANCE X208工业以太网交换机。

⑷ HMI站选用HP公司的Z220工作站,监控软件为WINCC6.2。

3 控制软件设计及优化

3.1脉冲温控软件及优化

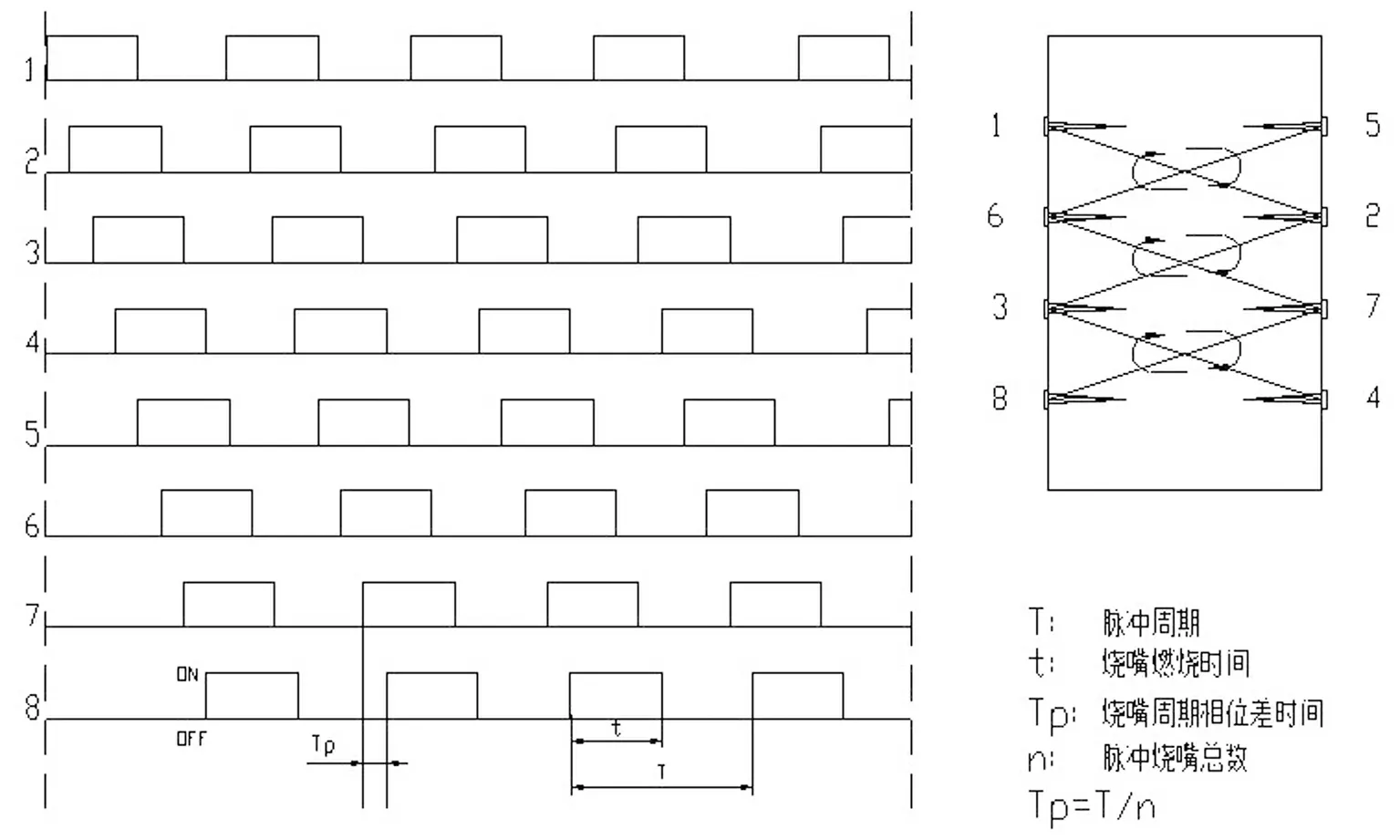

脉冲控制采用的是一种间断燃烧的方式。与连续燃烧控制模式不同之处在于,其使用脉宽调制技术,通过调节燃烧时间的通断比实现加热炉的温度控制;烧嘴一旦工作,就处于满负荷状态,使烧嘴始终处于额定工作状态;可以提高传热效率,降低能耗,提高炉温均匀性,提高产品加热质量,提高烧嘴的调节比,改善炉内燃烧气氛,在工业炉上取得了良好的应用效果。脉冲控制过程时序图如图1所示。

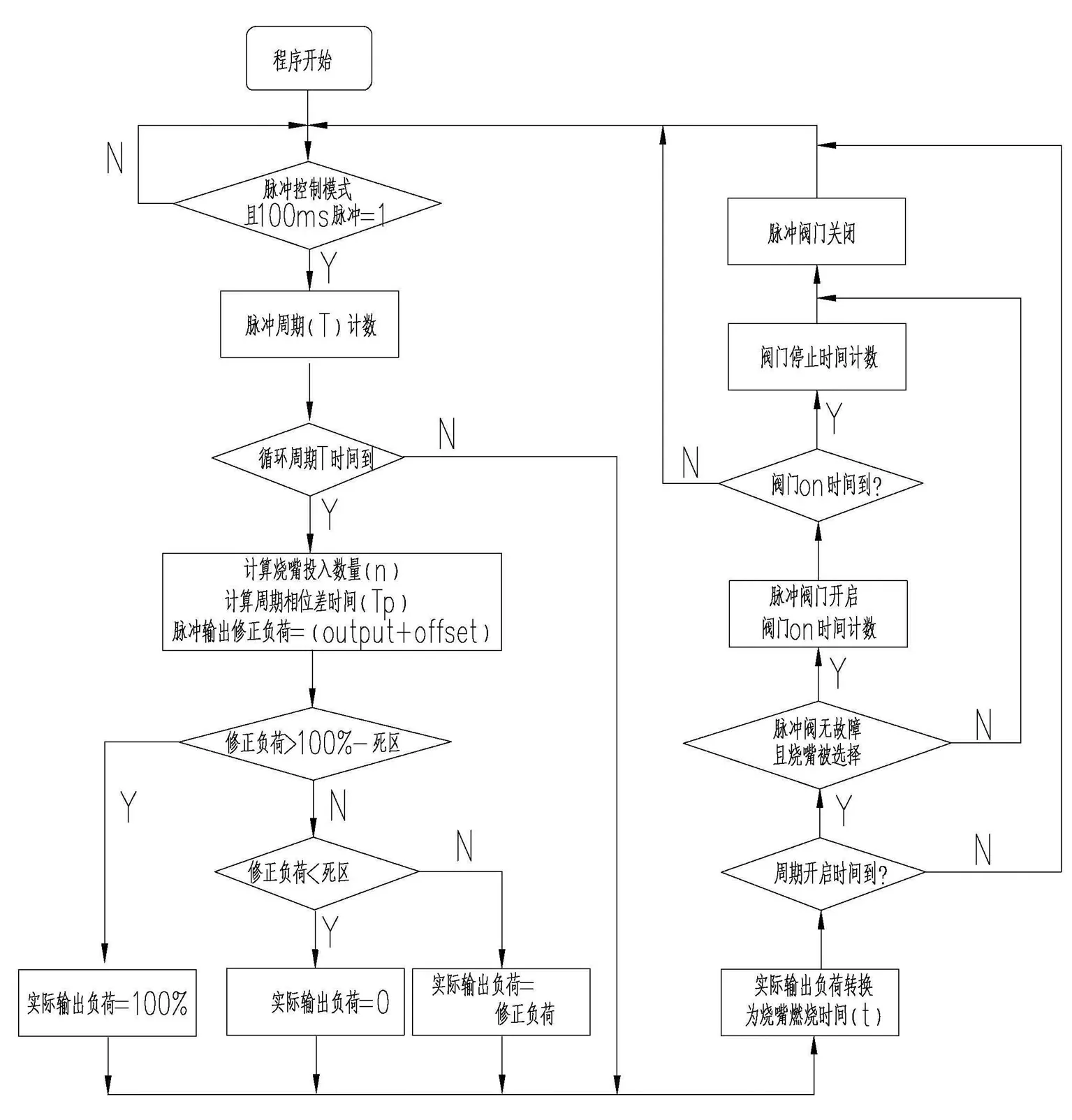

图1表示当炉膛温度控制器需要热负荷为50%的情况下,每个烧嘴脉冲控制的ON/OFF时序图。当热负荷需求变大或者变小时,只要在固定的脉冲周期(T)下,调整烧嘴控制脉冲的ON/OFF时间(t),就可以达到调整热负荷的目的。为了保证炉膛温度的均匀性,8个烧嘴的开启顺序为交错开启,本过程全部由PLC完成,烧嘴脉冲控制流程图如图2所示。

图1 50%负荷脉冲时序图

在上述脉冲时序控制模式下,智能脉冲控制软件进行了如下优化:

⑴ 烧嘴的投入和退出:根据各个温控段热负荷的需要,每个烧嘴可以选择投入或者退出,脉冲控制程序在每个脉冲周期起始时刻重新进行时序计算,确定烧嘴投入数量(n),计算烧嘴周期相位差时间(TP),从而使炉温更加均匀,对炉膛压力的干扰最小。

⑵ 烧嘴故障状态选择:每个空煤气脉冲阀都设有开关状态反馈装置,脉冲控制程序循环判断阀门的当前状态,当阀门出现故障时,可以选择对应的烧嘴是继续参与脉冲控制或者自动退出脉冲时序,保证系统安全。

⑶ 上下热负荷偏差修正:加热炉的上下部热负荷需求一般不相同,为了更加灵活的控制上下区域的热负荷分配,在脉冲控制程序中,我们设置了上下部热负荷偏差修正值(OFFSET),脉冲烧嘴的燃烧时间是根据温度PID控制器给出的热负荷需求(OUTPUT)计算得出,当上下区域的热负荷需求需要偏差调整时,可以在HMI画面上修改OFFSET值。偏差修正后,上下部脉冲烧嘴的ON/OFF时间(t)就会不同,其实际输出为OUTPUT+OFFSET,从而更加灵活的控制上下部热负荷分配。

⑷ 变参数PID控制器的使用:加热炉炉膛温度是非线性,大惯性系统。传统PID控制器的参数一旦整定完成,就不再改变,当系统出现大的干扰时,控制特性往往变差。变参数PID控制器,根据误差信号E的变化,对PI参数进行动态整定,当误差E大时,P参数变大,I参数减小,使系统快速响应;当误差E小时,P参数变小,I参数变大,快速减小偏差,减少超调量[3]。变参数PID控制器的使用,使脉冲温度控制器的动态特性得到明显改善。

图2 烧嘴脉冲控制流程图

⑸ 炉膛压力前馈控制:脉冲控制采用的ON/OFF控制模式会在短时间内改变进入炉膛的空气和燃料流量,而炉压调节阀是基于炉膛压力产生偏差E后才开始调节的。特别当脉冲控制的热负荷较低时,脉冲控制会引起炉膛压力较大波动,智能脉冲控制程序在脉冲ON/OFF的时刻,根据烧嘴的投入数量和预估的空气和天然气流量,提前给炉压调节阀一个前馈信号,让炉压调节阀提前开启或关闭一定的开度,从而使炉压控制更加稳定。

3.2助燃风机变频控制及优化

采用脉冲控制时,为了保证烧嘴工作在额定状态,需要热风总管压力稳定在一定的范围,本系统采用变频控制来调节助燃空气压力。助燃空气压力是加热炉重要的参数,当风机故障或者助燃空气压力低时,需要启动紧急停炉连锁程序,因此在系统设计阶段,对助燃风机的变频控制回路进行了优化设计,即节约了投资费用,又提高了系统的可靠性和安全性。

⑴控制源采用硬接线方式:仪控PLC为400H冗余系统,若对变频设备进行PROFIBUS-DP网络控制时,需要将PROFIBUS-DP的双网转换为单DP网络,需要增加Y-LINK转换单元。当变频装置的命令源采用DP网络给定时,如果网络出现中断或末端ET200M掉电,均会引起DP网络故障导致变频器停机,从而连锁紧急停炉程序,加热炉将会中断生产。在系统设计阶段,助燃风机采用硬接线的方式起停,当PLC或者网络故障时,风机可以连续运行。

⑵速度源采用模拟量给定方式:变频器的速度给定采用400H系统的AO模块输出4 mA-20mA信号作为变频器转速设定值;同时在变频器内部对最低转速进行设定,保证当PLC故障或者接受不到速度给定信号时,变频器仍维持一个最低的转速;从而保证助燃空气总管压力不低于紧急连锁程序的设定值,保证助燃风机的连续运行,减少不必要的停炉时间。

实践表明,当PLC因需要下载新硬件而需要CPU重启时,助燃风机变频器在这种控制模式下,仍然可以继续运行,大大提高了系统的可靠性和安全性。

4 结束语

针对加热炉温度控制工艺的特点,采用PFOFINET和PFOFIBUS-DP总线构成分级计算机控制系统,系统采用400H冗余控制器,优化了风机的变频控制模式,大大提高了系统的可靠性。在燃控工艺上采用脉冲控制技术,开发了智能脉冲控制软件并进行了优化;温度控制精度和灵活性大大提高。本套系统应用于现场后,完全达到了设计的控制要求和性能指标,炉温控制精度±6 ℃以内,炉压控制在±12 Pa,自动运行稳定可靠,提高了钢坯的加热质量,满足了轧线对钢坯加热质量的要求。

[1] 王中杰,柴天佑,邵诚.加热炉多模式动态优化开轧策略[J].控制与决策,1999,14(5):465-468

[2] SIEMENS公司.STEP7 V5.5编程手册[Z].SIEMENS公司,2012

[3] 钟庆昌,谢剑英,李辉.变参数PIO控制器[J].信息与控制,1999,28(4):273-277

Pulse Temperature Control System Design and Optimizing for Reheating Furnace Based on 400H Controller

ZHENG Han,LI Bin

Targeting at thermal technology and control requirement of reheating furnace in wire mill workshop, In the control system selection, using 400H redundant controller with PROFINET interface ,optimizing and design system reliability; In the combustion control technology, adopted advanced digital pulse control; In software design, development of the intelligent pulse control software, optimization of upper and lower load distribution; Realized automatic temperature control of the heating furnace, fully meet the discharging temperature requirements of the rolling line .

Reheating furnace 400H Pulse control Design and optimization

2014-08-22

郑晗(1978 - ) , 男, 安徽滁州人, 高级工程师、注册电气工程师、硕士。主要研究领域:工业自动化系统的设计研究工作。

TG155.1:TM924.1+3

A

1672-9994(2014)04-0013-04