电厂压缩空气系统节能改造及经济性分析

刘涛,程峰

(山西漳山发电有限责任公司,山西 长治 046021)

1 问题的提出

发电厂压缩空气系统主要为自动控制设备仪表提供动力(仪用压缩空气)、为气力除灰提供输送动力(输灰压缩空气)以及为其他用户提供冷却或吹扫介质(杂用压缩空气)。压缩空气系统主要依赖空气压缩设备消耗电能做功而产生压缩空气,在此过程中,系统能耗较高,是较为昂贵的工艺系统。因此,在保证压缩空气系统安全可靠的前提下,改进和提升系统设备控制模式,辅以必要的系统改造,就可大幅降低能耗,提升效益。

某发电厂二期2×600 MW机组共设置13台喷油螺杆式空气压缩机(以下简称空压机),正常运行方式为5台运行,8台备用;除灰输送用气后处理设备为8套带2级过滤装置的组合式干燥器;仪表用气后处理设备为2套带3级过滤装置的组合式干燥器;储气罐容量为20 m3,除灰用气用8个,仪表用气用3个。输灰系统采用正压输灰方案,把干灰从发电厂内输送到灰场边上的灰库中,输送距离为1 500 m。输灰工艺需求压力为0.50 MPa,仪表用压力为0.55 MPa。

由于输灰管线较长,在实际运行中,压缩空气管网压力受输灰因素的影响,波动较大,压力在0.48~0.76 MPa间波动,空压机加、卸载频繁,为了避免电动机频繁启、停,取消了空压机自动启、停功能,由运行人员根据管网压力手动操作。

为了解决空压机存在的能耗浪费问题,同时减少运行人员的操作量,该发电厂决定对二期压缩空气系统实施节能技术改造。

2 技术改造方案的实施

2010年年初,该电厂提出了二期压缩空气系统节能改造的设想。2012年1月,正式确定改造方案,项目进入审批、合同招标阶段。2012年9月,进入施工阶段。2013年2月,开始变频器调试,2013年4月,2台变频器调试完毕,正式投入运行。

此次压缩空气系统改造可分为变频调节、仪表用气与输灰用气分压调节和空压机群专家节能控制等3个改造项目。

2.1 变频调节

二期压缩空气系统增加2台变频器,根据输灰母管压力设定值调整变频器转速,以调节输灰系统压力。2台变频器采用1拖2方式分别接带#05,#08空压机,其中,#05与#07空压机,#06与#08空压机不能同时选择变频方式。

2.2 仪表用气与输灰用气分压调节

仪表用气和输灰用气母管上加装1个气动溢流调节阀,在维持仪表用气压力的同时,多余的压缩空气溢流至输灰用气系统,实现仪表、输灰用气分压方式运行。

2.3 空压机群专家节能控制

空压机群专家节能控制系统是根据仪表用气系统设定压力、空压机群运行时间等配置信息,自动启、停所选空压机(间隔15 min,压力仍低于设定值,启动下一台设备)来稳定系统压力在设定的范围内,在确保压缩空气品质的前提下,以达到降低空压机群运行能耗之目的。

二期压缩空气系统节能改造后,采用仪表用气和输灰用气母管分开调节的运行方式。为使一期压缩空气系统参与节能调节,在满足工艺系统设备安全、运行需求的前提下,保证仪表用气压力,降低输灰用气压力,最大限度地降低空压机群运行能耗,可保持一期、二期压缩空气系统连通运行。压缩空气系统仪表用气和输灰用气分压运行后,仪表用气由一期的#5~#8空压机、二期的#11~#13空压机供气;输灰用气由一期的#1~#4空压机和二期的#01~#10空压机供气。2台变频器投入,正常保持二期#05(或#07)空压机、#06(或#08)空压机变频方式连续运行,二期#11~#13空压机2运1备;根据系统压力情况,一期仪表用气、输灰用气分别选择1台或2台空压机运行。

3 压缩空气系统改造前、后的能耗对比

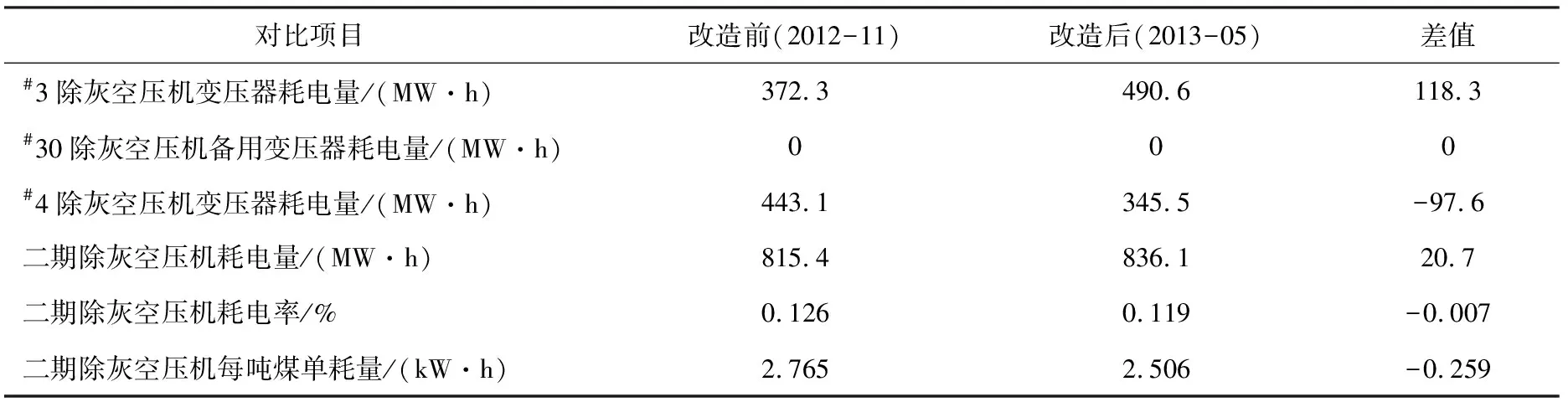

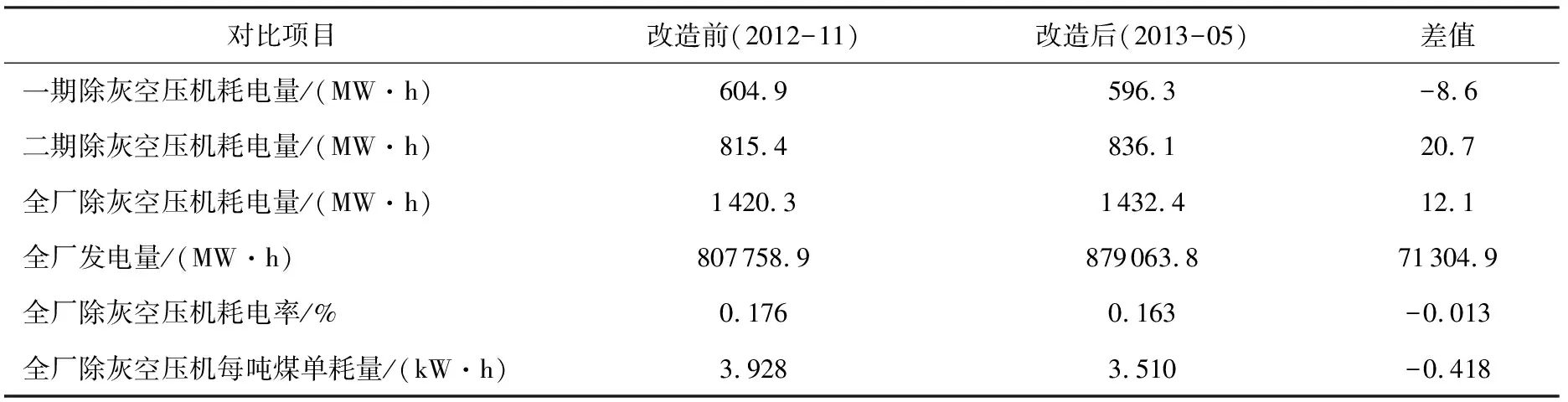

为了尽可能客观反映改造前、后空压机的能耗变化情况,特选取机组运行方式基本相同的2个月份(2012年11月和2013年5月)进行对比,2个月份均为3台机组运行,对比结果见表1~表3。

表1 一期空压机能耗对比

表2 二期空压机能耗对比

表3 全厂空压机能耗对比

3.1 耗电率分析

改造后,全厂除灰空压机耗电率下降0.013%,下降并不明显,主要原因是耗电率受发电量的影响较大,因此,耗电率不能客观反映此次改造的节能效果。

3.2 单耗分析

改造后,全厂除灰空压机每吨煤单耗下降0.418 kW·h。若按年利用小时为5 000 h、煤耗345 g/(kW·h)、原煤热值20 016 kJ/kg测算,则年耗原煤量可达452.81万t。

改造后年节电量:0.418÷1 000×452.81×1 000=1 892.7 (MW·h)。

4 经济性分析

改造后年节电量1 892.7 MW·h,折合费用为74.52万元。该项目总投资127.2万元,则用1.71年即可收回投资。

5 结论

空压机耗电率受发电量的影响较大,改造前、后对比并不明显,不能客观反映改造效果。空压机能耗受环境温度、入炉煤灰分等的影响较大,不同工况下能耗水平相应发生变化。同时,空压机耗气量受检修、技改、系统设备保养、工程建设等用气量的影响较大,对客观准确的评估造成一定困难。改造后,压缩空气系统压力明显趋于稳定,波动幅度减小,运行人员操作量减少,系统运行良好,后期维护费用有所降低。