锅炉受热面“四管”漏泄分析及预防治理

郑永路,敖翔

(辽宁华电铁岭发电有限公司,辽宁 铁岭 112000)

1 设备概况

辽宁华电铁岭发电有限公司(以下简称铁岭发电公司)一期工程设计为4×300 MW发电机组,锅炉为哈尔滨锅炉厂制造的亚临界自然循环汽包炉,型号为HG-1021/18.2-YM4;二期工程设计为2×600 MW发电机组,锅炉为哈尔滨锅炉厂制造的超超临界参数变压运行直流锅炉,型号为HG-1795/26.15-YM1。#1~#6机组相继于1993年2月、1993年11月、1994年12月、1996年8月、2008年7月、2008年12月并网发电,截至2012年2月,锅炉受热面共发生漏泄118次。

2 漏泄原因分析

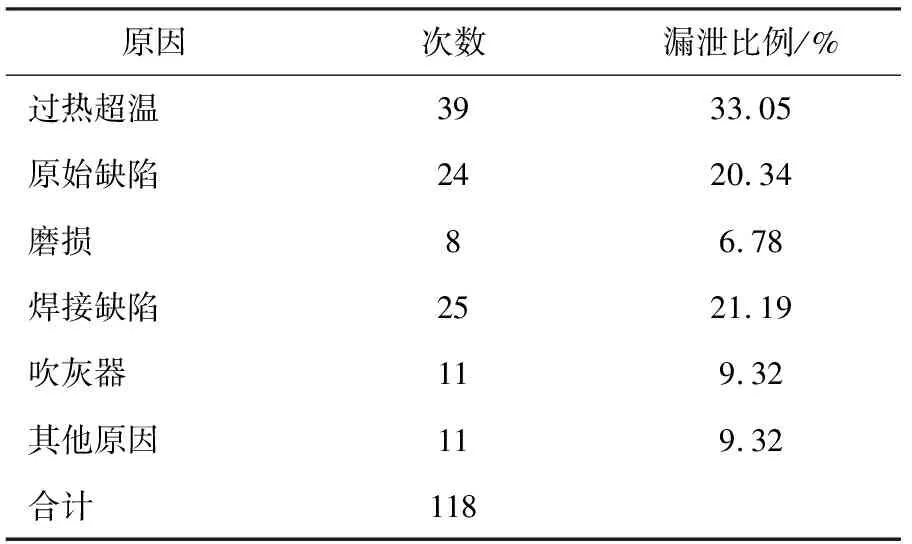

各类原因导致的漏泄次数统计见表1。由表1可以看出,过热、原始缺陷、焊接质量、吹灰器故障和磨损是导致“四管”漏泄的主要原因。2006年以前过热超温、原始缺陷和焊接缺陷是导致“四管”漏泄的最主要原因,缺陷发生部位集中在工质温度和金属温度最高的再热器和过热器上。2006—2010年针对锅炉“四管”防磨防爆工作,开展了后屏再热器改造、尾部受热面防磨、燃烧器及吹灰器附近水冷壁防磨、烟气走廊防磨等一系列工作,有效控制了“四管”漏泄,取得了明显效果。2011年,铁岭发电公司#5,#6机组进入长周期运行阶段,新投产锅炉受热面存在的原始缺陷较多:水冷壁鳍片受热应力影响频繁拉裂(1年内9次受热面漏泄有7次是水冷壁漏泄);异物堵塞过热器节流孔圈,造成管子过热而发生漏泄。

2.1 过热超温

由表1可以看出,管材过热超温造成的漏泄占总数的33.05%,是“四管”漏泄最主要的原因。过热超温主要发生在工质温度和金属温度最高的过热器和再热器部件,分为长期过热和短期过热。长期过热是在超温幅度不太大的情况下长期超温运行,使金属材料的机械强度下降,蠕变速度加快,管子发生胀粗直至破裂。 短期过热是由于异物堵塞管道、锅炉燃烧不稳等原因,导致管道传热恶化,局部温度急剧上升,超温幅度较大并且超过金属材料的极限允许温度而引起管道超温爆裂。 一期锅炉受热面过热超温多是长期过热,二期锅炉受热面过热超温两者兼而有之。

表1 各类原因漏泄次数统计

为了使二期锅炉换热管中冷却工质流量和局部热负荷匹配,消除由于燃烧和汽水系统布置导致的热偏差,大量采用了节流孔来调节每根或每屏换热管的流动阻力,从而调节换热管中冷却工质的流量,与局部热负荷匹配,保证换热管壁温不超限。水冷壁、分隔屏、后屏和末级过热器进口都设计有节流孔,为了达到调节流动阻力的目的,节流孔直径都很小,后屏过热器及末级过热器节流孔直径最小只有10.3 mm。从节流孔圈的运行效果分析,在锅炉运行过程中,加装节流孔的水冷壁、分隔屏、后屏与末级过热器出口管炉外壁温测点显示,各受热面出口壁温分布比较均匀,确实达到了减少受热面壁温偏差,均匀受热面出口蒸汽温度的目的,对减少锅炉受热面的材料过热损害和内壁蒸汽氧化都有很大的好处。但由于节流孔结构对锅炉系统处理和杂物清理的要求非常高,国内多家具有相同结构的锅炉都发生了节流孔堵塞造成受热面过热爆管的事故。

铁岭发电公司发生过3次节流孔异物堵塞造成的过热爆管事故。在发生爆管后有时能从节流孔处发现异物,有时在节流孔处未发现异物。在节流孔处清理出的杂物有焊瘤、铁屑和制造加工过程中产生的“眼镜片”。后屏过热器及末级过热器入口集箱均采用两侧进汽、从中间引出换热管屏的布置方式,从节流孔堵塞位置分析,集箱中的杂物被两端蒸汽吹到集箱中间部位,在蒸汽吹动等交变力的作用下,杂物在集箱内沿箱壁上下滑动,如果滑到换热管进口边沿就落入换热管内,较细小的杂物被蒸汽带走,稍大的杂物在节流孔处堆积或搭桥。由于换热管本身阻力较小,堆积杂物形成的压差不足以压垮搭桥结构,细小的杂物不断覆盖在桥架上使节流孔基本堵死,冷却工质流量急剧降低,导致换热管过热爆管。爆管后爆口处压力显著降低,在堵塞处形成很大的压差,将杂物搭桥结构压垮冲走。

2.2 原始缺陷

原始缺陷的产生主要是锅炉使用管材在制造、加工时产生了缺陷,即气泡、夹层、折叠、壁厚不均、退火不良和晶粒度大等诱发了原始缺陷。

2.3 焊接缺陷

锅炉本体是经焊接安装在一起的,是承受高温、高压的设备,因此焊接质量对锅炉安全、经济运行有重大影响,焊口漏泄和结构应力、坡口形式、焊接材料、焊接参数、热处理工艺和焊工技术水平密切相关。常见的焊接缺陷包括咬边、夹渣、未焊透、未熔合、气孔和裂纹等。

2.4 磨损

由于飞灰、灰粒在高速烟气的带动下具有一定的动能,当烟气流经受热面时,灰粒与管壁发生撞击、切削、冲击或摩擦,使管壁磨损。受热面易发生磨损的部位主要有顶棚过热器弯头,高低温过热器、省煤器两侧或靠近两侧处,处于水平烟道底部的弯头,炉墙通道空隙及局部低阻区,以及任何形成烟气走廊地带的弯头及边排管。烟气磨损主要和烟气流速、燃料消耗量、燃料的灰粒成分、灰量、飞灰浓度等有关,烟气流速的影响最大,磨损量与速度的三次方成正比,而燃料消耗量主要影响烟气量和流速。

2.5 吹灰器故障

机组运行过程中,为了防止或减轻炉膛、烟道结焦和积灰,在炉膛四周及尾部受热面布置了吹灰器。其中,炉膛布置的是蒸汽吹灰器,并要求每天定期投入使用。当吹灰器动作发生卡涩进退不自如时,就会造成高压蒸汽对局部受热面的定点吹扫,管壁逐渐减薄并最终爆管。此外,还有火检冷却风对受热面的吹损,其原理与吹灰器定点吹损原理相同。这一情况在一期、二期炉膛吹灰器上都发生过,主要由设备检查、维护不到位造成。此外,#2,#3锅炉水冷壁存在大面积吹薄现象,原因有二:一是燃烧煤质发生变化,煤中灰分较高,受热面积灰、结焦较多,吹灰器投入比较频繁;二是吹灰蒸汽压力设定偏大,加快了吹损速度。目前,铁岭发电公司已降低吹灰蒸汽压力至1.8 MPa。

2.6 其他因素

造成受热面漏泄的各种其他因素中,占比例较大的是二期侧水冷壁鳍片拉裂,裂纹延伸到水冷壁造成漏泄。产生鳍片拉裂的原因有二:一是水冷壁刚性梁内翼缘温度过高,刚性梁内外翼缘温差过大发生变形,而水冷壁与刚性梁同步发生弯曲变形,在焊接薄弱的补装焊缝处发生裂纹,裂纹延伸至咬边、未熔合等缺陷应力集中处拉裂水冷壁引起漏泄;二是水冷壁壁温偏差过大,当相邻管道温差大于50 ℃时,易造成应力集中,从而导致水冷壁变形而拉裂鳍片。

3 总体趋势与预防措施

3.1 总体趋势

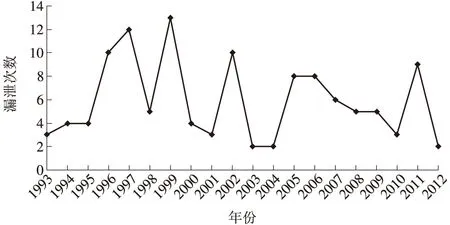

1993—2012年度漏泄次数变化曲线如图1所示。由图1可以看出:1993—2006年,铁岭发电公司受热面漏泄次数整体呈波动趋势,但总体是下降的;2006—2010年呈稳步下降趋势;2011年漏泄次数又开始上升。

图1 1993—2012年度漏泄次数变化曲线

自1996年开始,铁岭发电公司针对“四管”漏泄问题对受热面进行改造,逐步提高材质水平,取得了非常好的成效;逐步提高运行水平,严格控制受热面温度,避免过热超温;制订积极的受热面检查、考核和奖励制度,奖罚分明,既加强了检修人员的责任心,又调动了其积极性,锅炉“四管”漏泄明显得到了控制,稳定了机组的生产运行。尤其是2006年以来,更针对性地提高了锅炉后屏再热器的材质水平,利用机组大小修机会对易磨损部位进行防磨处理,特别是对末级过热器、立式过热器、省煤器冲刷产生磨损的部位加装防磨料,对标高35 m省煤器重点防磨部位喷涂复合金属陶瓷,在尾部烟气走廊磨损严重部位加装防磨瓦,在炉膛吹灰器附近水冷壁、燃烧器四角水冷壁、渣井上部水冷壁进行电弧喷涂等举措,使得“四管”漏泄由2006年的8次下降到2010年的3次,效果显著。2011年,该公司二期新投产机组进入长周期运行阶段,设计、施工质量产生的缺陷逐渐暴露出来,受热面总体漏泄次数明显上升,但一期4台机组在2011年全年未发生漏泄,这与多年的综合治理是分不开的。

分析图1可知,一期机组投运初期(1996—1997年)漏泄有爆发性上涨趋势,二期机组投运初期(2011年)漏泄也有相同的爆发性上涨趋势。所以,今后的工作重点要放在二期受热面稳定运行、重点检查、集中消缺上,通过集中治理,尽快使其进入平稳期。

3.2 过热超温

趋势分析:1993—2012年,受热面由于过热引起漏泄的整体趋势是逐步下降的,尤其自2007年以来得到了很好的控制。铁岭发电公司主要对后屏再热器、末级再热器和过热器受热面进行了提高材质的改造,提高了受热面材料等级,取得了良好的成效。另外,加强锅炉运行管理,在运行中加强燃烧摆动调节,防止炉内火焰偏斜、水冷壁结渣、炉膛出口温度偏高、过热器和再热器积灰,加强水、汽化学监督,避免受热面内结垢,在结构上避免吸热和流量不均,在检修中避免出现错用钢材、焊接材料以及异物堵管情况。

预防措施:运行人员根据燃烧煤质及时调整燃烧工况,特别是在5台磨煤机同时运行情况下,尽可能采取调整燃烧器摆角等措施,控制炉膛燃烧中心,避免出现火焰偏斜和燃烧中心上移而导致超温;严格按照升压曲线进行升压;加强锅炉燃烧调整,定期投用吹灰器,避免炉膛严重结焦掉落破坏炉底水封造成火焰上移而出现受热面超温;定期对一期汽包和二期受热面节流孔进行检查,重点检查一期汽包内积垢情况以及汽包内加药管及连排管路、二期水冷壁及过热器节流孔圈,以防堵塞;保证合格的除氧温度,合理控制磷酸盐的添加量,保证添加药品的质量合格,做好定期排污工作;在运行过程中加强对壁温监测,密切关注超温情况,若发现壁温超温,要利用机组停炉机会检查超温部位受热面管及节流孔有无异常;定期检测受热面内壁氧化皮厚度和氧化皮脱落后堆积状况,清理堵塞在换热管内的氧化皮。

3.3 原始缺陷

趋势分析:1993—2005年,受热面由于原始缺陷引起漏泄的整体趋势是不确定的,原始缺陷的产生是由多种因素造成的,很多制造安装时埋下的隐患具有不可预知性,随着锅炉运行时间的不断增加会逐渐凸显出来。机组自2006年投运以来,经过了长周期运行,原始缺陷呈减少趋势。通过对受热面进行全面、细致的检查和处理,能够尽量避免或减少因为原始缺陷而造成的漏泄。

预防措施:继续加强对受热面原始缺陷的详细检查,对吊挂、穿墙管、鳍片等容易热膨胀不均部位重点检查,尤其针对二期新投运机组,更应利用停炉机会加强检查和及时处理。

3.4 焊接缺陷

趋势分析:1993—2011年,受热面由于焊接缺陷引起漏泄的整体趋势是波形的,为防止由于焊接缺陷引起受热面漏泄事故的发生,加强对焊工的培训力度,改善焊接工艺,让每名焊工都详细了解缺陷性质,以及发生的部位、方向、尺寸和材料;组建工作组进行判断分析,包括母材质量、热影响区、焊缝金属、接头形状、焊接条件、有无消除应力,加强各道工序的质量检验。

预防措施:严格执行焊接工艺标准和焊口检验制度,加强焊工培训,遵守受热面管材和焊材光谱检验制度,对受热面容易氧化、胀粗、变形部位管排上的卡块、流体间隔定位管等焊口加强检查。

3.5 磨损

趋势分析:1993—2012年,受热面由于磨损引起的漏泄共8次。为了防止在形成烟气走廊地带的弯头及边排管磨损,在各台锅炉加装护瓦和刷涂防磨料,取得了明显的效果。在机组大、小修和停炉临检时,及时对烟气走廊等易磨损部位进行检查,发现缺陷立刻处理,基本能够解决磨损引起的漏泄问题。近年来由于燃烧煤种发生变化,受热面磨损速度较以前明显加快,在防磨重点部位要严格监视,争取掌握现有条件下防磨料损耗和使用寿命的具体数据,掌握现阶段磨损情况的特点,及时补换缺损的防磨料和防磨设备,对现在使用的防磨瓦和防磨料厚度能否满足长周期运行进行认真分析。

预防措施:烟气走廊仍然为重点检查部位,做到逢停必检,特别对省煤器、低温过热器以及两侧不容易检查的管排,应加强防磨检查,发现防磨料脱落、磨损或出排部位及时检查并处理;在末级过热器、立式过热器、省煤器、尾部烟气走廊两侧管排和包墙管易磨损的部位加装防磨料;在省煤器和低温过热器等不容易刷涂防磨料或磨损速度快的弯头部位加装U形护瓦。

3.6 吹灰器故障

趋势分析:1993—2011年,受热面由于吹灰器故障共引起漏泄11次,整体呈波动形式。2007年以来,采取了降低吹灰蒸汽压力、水冷壁易吹损部位喷涂等措施,使吹灰器故障发生的爆管控制在每年1次以内。

预防措施:加强对锅炉吹灰器的维护,消除潜在隐患,利用停炉大小修机会对炉膛吹灰器和水冷壁进行彻底检查;降低吹灰器蒸汽压力到合理范围,在保证吹灰效果的情况下,减少对水冷壁的伤害;运行人员尽可能根据结焦情况减少每天吹灰器的投入次数。

3.7 其他引起爆管的因素

趋势分析:其他引起爆管的因素中,二期水冷壁拉裂占比最大,而且随着二期机组的长周期运行,设备原始设计、安装存在的缺陷会进一步暴露出来,具有不确定性。

预防措施:利用大小修及维护机会,对受热面原始缺陷进行详细检查,特别是对水冷壁、穿墙管和鳍片等容易热膨胀不均部位着重检查;补装鳍片焊缝存在的裂纹、未熔合和咬边及其他易引起应力集中的尖锐缺陷,均需打磨补焊,并采取圆滑过渡处理;按照设计值,保温层外温度应为50~80 ℃。针对现有情况,检查保温材料(导热系数)及其施工质量,如果未到达设计要求,及时进行改进,使刚性梁内温度尽量低于80 ℃;利用停炉机会尽快修复水冷壁中间联箱处的温度测点,以便在运行状态下能够真实了解水冷壁的受热情况,以确认是否更换节流孔圈。

4 结束语

减少和防止“四管”漏泄要从设计制造、运行、检修3个最基本方面入手,坚持“预防为主,质量第一”的方针,组织攻关和防磨防爆小组,集思广益,做好受热面漏泄防治工作。整体分析2006—2012年118次受热面漏泄,发现了新的问题和新的特点,针对现有情况,有针对性地及时采取措施,消除隐患和危险点,争取在未来防止“四管”漏泄的工作中取得进步,保证机组安全、稳定、经济运行。

参考文献:

[1]蔺极峰.牡丹江第二发电厂HG-670-13.7-YM9型锅炉“四管”漏泄治理探讨[J].中国电力教育,2008(s2):288-291.

[2]贾玉江,杨久宏,吕玉.火电机组锅炉“四管”漏泄分析及新建机组应注意事项[J].黑龙江电力,2008 ,30(4): 308-310.

[3]曹永强.元宝山发电厂锅炉“四管”漏泄分析及治理措施的探讨[J].沈阳工程学院学报:自然科学版,2007(4): 326-329.