一次风机变频改造及RB功能优化

朱志军

(山东鲁能控制工程有限公司,济南 250002)

0 引言

丹东某热电公司新建300 MW机组2台一次风机为GG15-15-6型离心式风机,配套电机型号为YFKK560-4W。改造前风机按定速方式运行,通过调节风机入口挡板开度来调整一次风压,调节范围为30%~80%额定风压,投入自动发电量控制(AGC)后,负荷变化频繁,一次风机挡板调节频繁,功耗无法随机组负荷变化进行调整,节流损失很大,耗电率较高。电机启动电流一般为6~8倍额定电流,严重影响电机绝缘的性能和使用寿命,从而导致生产成本增加,设备使用寿命缩短,维护费用居高不下。为节能降耗,降低厂用电率,对一次风机进行了变频改造。

1 变频器改造方案

一次风机变频改造采用“一拖一”改造方案,变频器为运用移相级联式多电平逆变技术的SWdrive-MV系列高压变频器,就地另外配置2套独立的变频控制柜,内置可编程控制器(PLC)。改造前运行人员在分散控制系统(DCS)上通过调节风机入口挡板开度来控制一次风压;变频改造后,通过变频器改变频率调节风机转速来控制一次风压。变频系统设置自动旁路,保留系统原有的一次风机入口挡板执行机构,变频器故障时,变频系统判断故障类型,根据需要给出自动旁路允许信号至DCS,DCS逻辑控制风机由变频方式切至工频方式运行。每台一次风机的工频/变频之间实现双向自动切换,且不对锅炉燃烧造成影响。

1.1 变频器电气原理

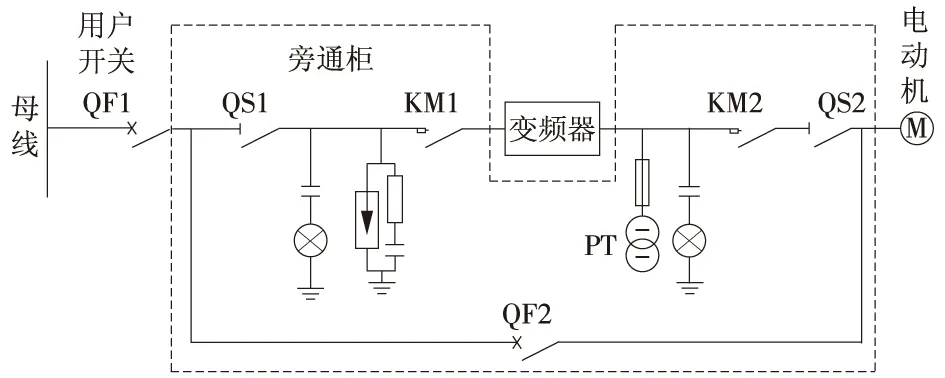

变频器是把电压和频率固定不变的交流电变换为电压或频率可变的交流电的装置,通过改变电机频率和电压达到电机调速目的。一次风机变频改造电气原理如图1所示,图中:QS1,QS2为刀闸隔离开关;KM1,KM2为真空接触器;QF1为原6 kV开关;QF2为真空断路器;PT为电压互感器。

图1 一次风机变频改造电气原理

1.2 变频器工作方式

高压变频器电气控制装置由3个高压真空接触器KM1,KM2,QF2和2个高压隔离开关QS1,QS2构成。QS1,QS2与KM1,KM2联锁,即QS1,QS2断开时,KM1,KM2合不上;QF2和KM2互锁,QF2和KM1不互锁,KM2不能和QF2同时闭合,在电气上实现互锁。

工频运行时,先合QF2,KM1和KM2因电气机械闭锁断开位置,再合QF1。变频运行时,就地合上QS1,QS2,变频器无故障时就地发出变频高压开关合闸允许信号,合上QF1,发出变频器请求运行信号,操作发出变频器启动指令后,变频器合上KM1,发出高压就绪信号,变频器进行充电,自动充电完成后自动合上KM2,启动变频器。

在变频器出现严重故障时,变频器能够自动转入工频电网中,切开变频调速系统且负载不用停机。也可在条件允许情况下由工频方式切入变频调速系统,另外可以在旁路运行的情况下断开QS1和QS2检修变频器。真空接触器及变频器由DCS统一协调控制,变频器在重大故障时断开变频回路。

2 DCS逻辑控制优化

变频改造的目的是节能降耗,但前提是保证机组安全运行,这就需要优化DCS逻辑以满足以下几点:变频与工频方式之间切换,切换点的位置判断准确、动作及时有效,保证一次风机不间断运行;通过变频转速与一次风调节挡板的开度配合,保证一次风不失压,风机不抢风、不返风;保证锅炉在一次风机切换时燃烧稳定,不发生跳磨、灭火、爆燃等事件。

2.1 顺序控制系统(SCS)相关系统逻辑优化

高压开关QF1的合闸允许信号在原条件上修改2条: 变频高压开关合闸允许或在工频方式;不在工频方式(QF2分闸时)或一次风机入口调门开度小于5%。

变频器的启动运行条件保留原来工频方式下系统允许条件,增加变频器本身条件:变频器无故障,变频器在远方,变频器请求运行状态。

一次风机的运行信号修改为:工频方式QF2在合闸状态且高压开关QF1在合闸状态;或者变频方式KM2在合闸状态且一次风机在运行状态。

一次风机的停止信号修改为:变频方式QF2在分闸状态且风机电流小于5 A延时7 s,同时变频器停止且一次风机频率小于5 Hz延时7 s;或者工频方式一次风机运行状态消失且停止状态置为“1”。

为了防止一次风机启动时变频器过电流跳闸和风机倒风使一次风压降低,对一次风机出口挡板逻辑进行了优化:一次风机工频运行延时10 s开出口挡板;一次风机变频运行且另一侧风机出力不大(未运行或者变频运行频率<30 Hz),变频频率>15 Hz后,延时10 s开出口挡板;此时变频器初始指令为15 Hz。一次风机变频运行且另一侧风机出力大(工频运行或者变频运行频率>30 Hz),变频频率>15 Hz后,延时30 s开出口挡板;此时变频器初始指令为40 Hz。

2.2 模拟量控制系统(MCS)相关系统逻辑优化

一次风机变频改造实现在DCS自动控制,同时保留原有一次风机工频自动控制,2种方式可以无扰切换。一次风压的设定值自动根据机组负荷水平变化,运行人员可根据实际需要在操作面板上调整设定值偏置来调高或调低设定值。

工频运行方式下自动调节:一次风机定速运行,一次风机出口冷风关断挡板、出口一次风挡板运行中处于全开状态,通过调整一次风机入口调节挡板开度来调节一次风母管压力。

变频运行方式下自动调节:通过变频改变一次风机的转速来调节一次风母管压力,一次风机入口调节挡板、出口冷风关断挡板、出口一次风挡板运行中处于全开状态,必要时运行人员可手动干预进行一次风压调整。

变频器故障切工频成功时自动调节:为避免切换成功后风压过高及风机过流,本侧风机入口调节挡板迅速关下,开度跟踪切换瞬间负荷经函数转换对应的指令值;下关过程中,当一次风压达到切换瞬间负荷对应函数计算出的限值时,调节挡板切手动保持当前值;为了防止2台风机出力相差太多造成抢风,在变频器跳闸后,对侧一次风机变频器以一定速率升至50 Hz输出,同时入口挡板全速关到对应负荷下的开度,到达目标值后入口挡板置手动;对侧一次风机挡板和变频控制切手动。

变频器故障切工频不成功时自动调节:变频信号消失后如果延时一定时间工频信号仍未返回,则认为自动切换不成功。此时故障风机的出、入口挡板将同时关闭,同时触发对应的一次风机快减负荷(RB);另外一台一次风机保持原自动运行方式,不做任何动作。

变频器故障恢复工频切变频的自动调节:先将本侧一次风挡板位置反馈降至30%以下,将对侧风机挡板或变频控制切至手动,本侧风机变频指令迅速超驰增至50 Hz,本侧挡板在当前开度的基础上超驰增加5%。

3 RB功能优化

机组RB的目的是:当机组重要辅机发生故障时,自动将机组的负荷降至与当前运行设备允许出力对应的目标负荷,同时维持机组主要参数在允许范围内,保证机组的安全、稳定运行。在各项RB试验中,一次风机RB试验历来是成功率比较低的一项,而变频改造后的RB更是难上加难。

3.1 影响一次风机RB的因素

单台一次风机的参数和裕度:现代大型机组,单台一次风机一般按50%锅炉最大连续蒸发量(BMCR)负荷设计,设计容量越大,对实现一次风机RB功能越有利,但对节能不利。风机设计裕度过大,会造成一次风机单耗过大,特别是采取挡板调节时,大量能量白白浪费在风机节流损失上;即使采取变频调速,选用过大的压头和流量裕度,也会造成低负荷时,风机运行在风机性能曲线最高点的左侧,导致风机并联困难,2台风机发生“抢风”现象。

变频器调节特性:变频器将风机频率调整到最大出力用时(变频器默认值为120 s)较挡板由全关到全开用时(需45 s左右)长很多,这样会导致一次风机在变频运行方式下RB时一次风压瞬间降低很多,当一次风压低于送粉临界值时,会导致炉膛失去燃料而灭火。

系统漏风:采用正压直吹式制粉系统的电厂,往往不是选型小,而是系统漏风严重导致全部磨煤机跳闸或主燃料跳闸(MFT)保护动作。一次风机RB过程中,单台一次风机运行时,负荷逐渐降低,空气预热器漏风会不断增大;运行磨煤机台数系统切换过程中,一次风系统管网阻力发生变化,一次风走捷径,通过2台空气预热器及一次风联络门旁路大量的风量,跳闸风机入口反窜出大量漏风。

3.2 RB控制逻辑优化

在一次风机RB控制逻辑原有基础上增加以下触发条件。

(1)变频器在重故障的情况下,如果在2 s内,KM1和KM2任一开关在合闸位,则触发QF1分闸(保护变频器)。

(2)变频器旁路触发动作,QF2发出合闸指令后,如果2 s内QF2未达到合闸位,则表明QF2开关故障,则触发QF1分闸。

若发生以上情况,在QF1分闸后执行原RB动作逻辑。

变频器逻辑优化:原有入口挡板的RB逻辑通过超驰控制和前馈控制,采用跳闸风机指令叠加在运行风机上,抑制调节量和设定值偏差的增大趋势,有助于提高闭环调节品质。但采用同样的办法作用到变频器上,可能因变频器调节速度过快,导致变频器过流、过载保护动作后一次风机跳闸。为有效防止一次风机RB电机和变频器过流或过载保护动作,采用变参方式比例-积分-微分(PID)调节器控制。另外,在冷态情况下通过试验对变频器加速时间参数进行优化。

阀门控制逻辑优化:主要针对系统漏风造成一次风压降低的情况。当一次风机RB时联锁关闭一次风机出口挡板、一次风机管道联络门、跳闸风机侧的一次风空气预热器进/出口挡板、热一次风再循环阀、停运磨煤机入口冷/热风挡板及出口气动阀;修改空气预热器的一次风机侧进、出口挡板关允许条件,非RB发生时空气预热器停止逻辑,为运行人员调节提供方便和手段;增加RB发生时联锁关闭过热器、再热器减温水阀和紧急退出吹灰器,防止主蒸汽温度下降过多而威胁机组安全运行。

一次风机RB切磨速率:根据同类型机组的经验,在发生一次风机RB初期,4 s内一次风压能下降5 kPa左右,接近或低于一次风压送粉临界值,造成炉膛失去燃料或者炉膛压力低低而锅炉MFT;原有逻辑切磨时间间隔5 s,极易造成锅炉灭火,修改切磨时间间隔为3 s;一次风量低跳磨的条件由原来延时60 s修改为一次风机RB时延时120 s。

一次风机RB与模拟量调节的优化:切除氧量自动,送风自动根据负荷对应风量调节。

4 变频改造相关试验

4.1 静态试验

为验证就地装置、逻辑组态以及线路接口的正确性,进行了变频器单体、变频器的联锁保护、变频器变频切工频及工频切变频、变频器与阀门的联锁保护等试验;模拟一次风机变频方式RB试验,查看RB动作后相关情况;对静态试验中出现的问题及时解决。

4.2 动态试验

机组启动后,一次风压设定值根据保证最小风压情况下的负荷自动设定,运行人员手动调整偏置产生阶跃扰动,对变频器的PID参数进行整定,确保变频器自动调节满足机组安全运行需要。

4.3 RB试验

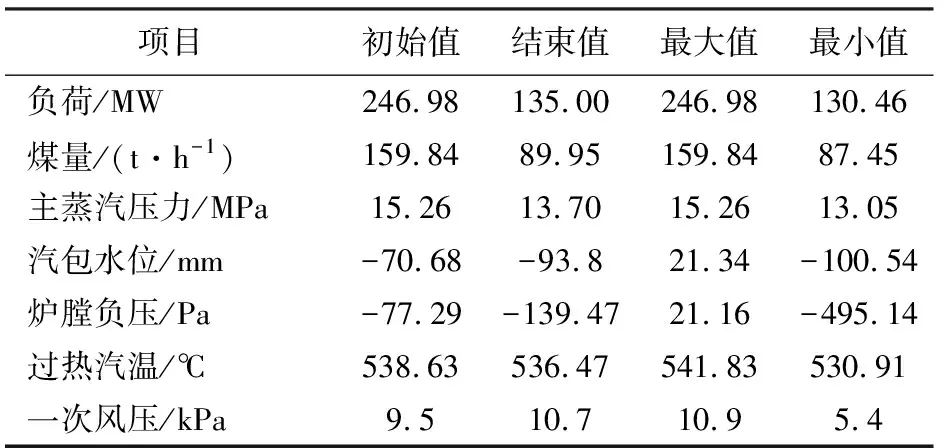

#1机组变频改造完成后,B一次风机因为变频器故障造成机组发生一次风机RB,机组负荷247 MW,一次风机两侧均为变频方式运行,一次风压9.5 kPa,RB后负荷降至单台一次风机目标最大出力135 MW,一次风压最低降至5.443 kPa。机组主要参数变化见表1。

表1 一次风机变频方式RB时机组主要参数变化

5 控制系统的应用效果

一次风机系统是燃煤机组维持锅炉稳定燃烧的关键系统,采用工频/变频自动切换的变频器改造方案是维持机组安全、稳定运行的需要。实践证明,合理优化控制逻辑,充分利用DCS高速运算功能,可以实现一次风机系统的变频调速控制,且有运行可靠、节约能源、降低成本的功效,完全满足生产要求。

参考文献:

[1]朱北恒.火电厂热工自动化系统试验[M].北京:中国电力出版社,2005.

[2]孙辉,梅东升. 一次风机变频调速时实现RB功能的方案[J].华北电力技术,2005,41(3):26-30.

[3]王永先,许俊永.火电厂引风机变频改造探讨[J].山东电力技术,2012,(5):66-68.

[4]闫乃明,李珊珊,王宏伟,等.一次风机变频运行方式RB功能的优化[J].热力发电,2012,41(5):110-111.

[5]何绍赓,陈钰.国产600 MW机组一次风机RB功能的实现[J].华东电力,2004,32(7):10-12.

[6]林新田,祝海光.一次风机变频改造的DCS控制策略介绍[J].河北电力技术,2009,28(4):44-46.

[7]包晓军.望亭发电厂一次风机变频控制系统改造[J].华电技术,2012,34(11):48-50.

[8]赵晓东,张乐群.循环流化床锅炉一次风机“抢风”问题的分析[J]华电技术,2009,31(2):55-59.

[9]张波,孔令辉,冯宏伟,等.锅炉一次风机变频控制存在的问题及对策[J].华电技术, 2013,35(1):46-48.

[10]付忠礼.锅炉一次风机故障原因分析[J].华电技术,2011,33(8):41-42.

[11]高西,李勤刚.某大型火电厂一次风机失速原因分析及预防措施[J].华电技术,2011,33(6):29-31.

[12]钱红祥.双级轴流式一次风机叶片飘移原因分析[J].华电技术,2010,32(2):44-45.