670 MW超临界直流锅炉AGC(R)模式下运行策略

陈伟,孙国翼

(华电潍坊发电有限公司,山东 潍坊 261201)

0 引言

2011年以来,为保证供电质量,山东电网制定并发布了《华北区域并网发电厂辅助服务管理实施细则》及《华北区域发电厂并网运行管理实施细则》(以下简称“两个细则”)。“两个细则”对自动发电量控制(AGC)指令的规定、性能指标的计算、补偿考核度量办法以及AGC服务补偿等都做了严格的考核及奖励规定。为减少电量考核,增加电量补偿,华电潍坊发电有限公司向山东电网申请投入#4机组AGC正常模式即AGC(R)运行。#4机组是由上海锅炉厂有限公司生产的670 MW超临界参数变压运行直流锅炉,型号为SG-2102/25.4-M954。燃烧设备按要求配置钢球磨煤机、冷一次风机、正压直吹式制粉系统设计,过热器配置2级喷水减温装置,左右能分别调节,再热器采用燃烧器摆动调温,喷水减温仅用于事故减温。在#4机组投入AGC(R)模式时,主蒸汽压力、主再热蒸汽温度等机组参数出现大幅波动,导致机组运行不稳定,被迫退出AGC(R)模式。

1 AGC的基本原理

在电力系统中,由于用电负荷在其规律性中又有随机性,经常在电网的供给能力和负荷需求之间产生偏差,如果这种偏差存在的时间过长,就会影响发电质量和电力系统的稳定性。针对这种情况,电力系统调度部分机组投入AGC(R)模式参与调节以满足实际需求,解决发电和用电的矛盾。电网调度中心直接通过机组分散控制系统(DCS)实现自动增、减机组目标负荷指令,维持电网频率在允许误差范围之内,控制互联电网交换电能量在计划限值之内的系统称为自动发电控制系统。

山东电网规定在网运行机组AGC分3种模式,即AGC正常模式——R(PROPR)模式、AGC支援模式——A(SCHEA)模式、AGC负荷跟踪模式——O(SCHEO)模式。“R”模式要求投入标准最高、补偿最高、对机组负荷响应要求最高,只有机组AGC在“R”模式时,才能免于电量考核,享受电量奖励政策。

电网调度对发电机组AGC的主要指标有多个方面,包括调节速率K1、调节精度K2、机组负荷响应时间K3、综合性能指标Kp。电网调度要求机组负荷能随负荷指令快速变化,负荷响应延迟小、变化率大、变化范围大,但火电机组控制参数复杂多变,特别是超临界直流锅炉,其参数耦合性强,若负荷变化迅速,会同时影响锅炉、汽轮机和发电机的各种参数。

2 AGC(R)模式被迫解除的主要因素

(1)在AGC(R)模式下,当机组负荷达到79.1%锅炉最大连续蒸发量(BMCR)以上且在电网频率高或与华北联络线功率高时,机组负荷指令出现突降,机侧主蒸汽压力往往瞬间升至报警值以上且运行人员为了机组安全运行,不得不解除AGC(R)模式,以稳定负荷,调整机组参数至正常范围。

(2)为了保证锅炉在直流工况下的安全运行,#4机组采用了中间点温度控制。如果中间点温度过高,过热器受热面进口蒸汽温度也过高,这样会导致超温爆管,因此锅炉分离器出口温度超过457 ℃时,锅炉运行当中对设备的自动保护措施(MFT)会采取保护动作;当锅炉汽水分离器水位过高时,MFT会采取保护动作;当负荷波动过大时,分离器出口温度超越限制时,不得不解除AGC(R)模式,稳定负荷,调整机组参数至正常范围。

(3)当主蒸汽温度、再热蒸汽温度、过热器壁温、再热器壁温越限时,不得不解除AGC(R)模式,稳定负荷,调整机组参数至正常范围。

(4)启停制粉系统时产生较大的热冲击、给煤机断煤等因素造成锅炉参数波动大,解除AGC(R)模式。

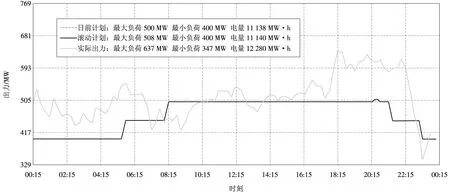

综上所述,在AGC(R)模式下,由于机组负荷波动幅度大,导致机组参数不稳定,被迫频繁退出AGC(R)。#4机组在AGC(R)模式下负荷实际波动情况如图1所示。

3 保证AGC(R)模式可靠性的运行措施

按照滑压曲线下的主蒸汽压力运行,维持中间点温度的稳定,从而保证锅炉主再热蒸汽温度各参数的经济性。

AGC(R)模式下负荷指令突降时,机组调节门迅速关小,满足机组负荷响应延迟时间的要求,同时,因为锅炉存在较大的热惯性,必然造成主蒸汽压力超限。同样,AGC(R)模式下运行负荷突增时,机组调节门迅速开启,必然造成主蒸汽压力超越低限。运行实践发现,出现上述问题一方面是由于负荷变化初期,煤量加减不及时所造成的,制粉系统存在惯性,关小制粉系统容量,风门减煤时,一次风压瞬间升高,开大制粉系统容量,风门加煤时,一次风压瞬间降低,导致入炉煤量出现偏差;另一方面,由于入炉燃料从着火到燃尽以及各受热面的换热有一个过程,因此,燃料对主蒸汽汽压的影响要慢一些,若燃料跟踪不及时,会导致负荷变化的最后阶段燃料加过量或减过量,造成主蒸汽压力过高或过低。因此,在AGC(R)模式运行时,要特别注意调整负荷变化初期和最后阶段的煤量,将滑压偏差调整至适当范围内,保证锅炉各参数的稳定。

正常运行时的中间点温度一般维持30~50 ℃的过热度,中间点温度过低,则受热面进口蒸汽温度降低,锅炉参数达不到额定值,中间点温度过高,则受热面进口蒸汽温度也过高,使其对受热面管壁的冷却能力下降,容易使受热面超温,同时,运行的安全裕度低。在AGC(R)工况下,负荷变化太快,将会导致中间点温度过高,分离器出口温度越限。当中间点温度超越限制时,一般采用调节基本传输单元(BTU)对燃料量的发热系数进行修正的方法来调整,当机组处于协调控制状态下,增大BTU,即增大了燃料的发热系数,实际入炉煤量减少;减小BTU,即减小了燃料的发热系数,实际入炉煤量增加,从而调节了中间点温度。另外,可以设置一次风压偏置来提高燃料量的响应速度。运行中要控制合适的中间点温度,使其既能满足锅炉经济性的要求,又有较大的安全裕度,以保证机组在AGC(R)模式下的安全运行。

#4机组在AGC(R)模式下运行时,负荷变化大,锅炉内的介质流动吸热特性变化也大,烟气侧的温度场分布也不断发生变化,对锅炉各受热面的壁温和主再热蒸汽温度都有较大的影响。当机组负荷大幅变化时,首先要控制好中间点温度,保证各受热面的进口蒸汽温度合适,其次要通过分级配风的方法调整好炉膛上部的温度场,使各受热面均匀吸热。分级配风法,即在炉膛垂直方向上采取分级配风分段燃烧,既控制好总空气流量与紧凑燃尽风(CCOFA)和分离燃尽风(SOFA)的比例关系,同时又用各层辅助风门控制好总空气流量与大风箱差压之间的函数关系。

机组在AGC(R)工况下,大幅度降负荷至低限时,由于燃料跟踪滞后,机组产生较大的滑压偏差,导致负荷降至低限后,燃料、风量过调,使锅炉动力场不稳定。因此,要特别注意调整负荷变化初期的煤量,将滑压偏差控制在适当的范围内,防止低负荷时的燃料、风量过调。

图1 #4机组在AGC(R)模式下负荷实际波动情况

#4机组采用了BBD3854型直吹式制粉系统,由于制粉系统内存有余粉,锅炉制粉系统的启、停会带来较大的煤量冲击,启、停磨煤机时须要调节一次风压、相邻制粉系统出力并修改燃料的发热系数,以平衡煤量冲击,保证锅炉各参数的稳定,避免出现各参数超限。

4 结束语

通过采取上述运行措施,华电潍坊发电有限公司#4机组在AGC(R)模式下达到连续运行的目的,并取得了一定的经济效益。以2013年2月为例,#4机组在AGC(R)工况下连续运行25 d,在AGC(R)模式,每天补偿6万元左右,2月份共补偿161.5万元。

参考文献:

[1]李丹,梁吉,孙荣富,等.并网电厂管理考核系统中AGC调节性能补偿措施[J].电力系统自动化,2010(4):107-111.

[2]葛炬,张粒子,周小兵,等.AGC机组参与电力市场辅助服务的探讨[J].电网技术,2012(12):61-65.

[3]李章文.智能控制方法在电力系统AGC控制中的应用[D].广州:华南理工大学,2012.

[4]李卫华,王玉山.大型火电机组在AGC运行方式下的控制特性分析[J].电网技术,2005(18):12-16.

[5]欧阳朝辉,段彩丽.刘云提高发电厂AGC系统运行可靠性的管理措施和技术措施[J].电网技术,2005(18):35-38.

[6]宋兆星,骆意,李国胜.发电机组类型对AGC运行性能的影响及对策[J].电网技术,2005(18):17-21.

[7]和雄伟,赵俊斌.火电厂自动发电量控制应对策略[J].华电技术,2012,34(5):40-42.

[8]王立军,李晓敏.“两个细则”条件下的超临界机组AGC协调控制优化[J].现代电力,2011(2):84-89.