长期停(备)用锅炉受热面保养方法优化

张何境

(福建华电邵武发电有限公司,福建 邵武 354000)

0 引言

福建华电邵武发电有限公司(下简称邵武发电公司)处于福建电网北部末端,现有2台125 MW机组。随着国家节能减排和“上大压小”政策的实施,2008年6月,福建省经济贸易委员会、物价局联合下发闽经贸能源〔2008〕393号文件,明确定位邵武发电公司2台机组为全省应急备用机组。应急就意味着机组应确保在电网需要时开得起、发得满、稳得住。由于设备长时间停运,给锅炉安全可靠保养带来了极大的困难。以往长期停(备)用锅炉(连续停用1个月以上)采用气相缓蚀剂法和氨水法保养均无法满足长期停运锅炉安全性和经济性的要求,也不适应电网对机组的应急要求。

1 锅炉停运产生的腐蚀原因和危害

锅炉停止运行后,外界空气必然大量进入汽水系统内部,虽然锅炉已经放水,但管子内壁往往因为受潮而附着一层水膜,空气中的氧溶解于水膜而产生腐蚀。如果不采取保养措施,锅炉汽水系统金属内壁很容易遭到溶解氧的腐蚀,尤其当停用锅炉的管子内壁附着沉积物或水渣时,更会加快腐蚀速度。

锅炉停用时发生的金属腐蚀与锅炉运行时发生的金属腐蚀一样,都属于电化学腐蚀,腐蚀损伤呈溃疡状,比锅炉在运行过程中因为除氧不彻底而发生的腐蚀更为严重。这主要是因为锅炉停用时进入锅内的氧量多,而且在停运期间锅炉各个部位都能发生腐蚀,更为严重的是停用锅炉腐蚀产物在锅炉运行时大量进入炉水中,使炉水的含铁量增加,加剧炉管中沉积物的形成,停用时的腐蚀还使炉管金属表面粗糙度增加,这都成为停运锅炉金属管壁腐蚀的促进因素。

2 现有锅炉保养方法的选择和比较

为保证热力设备的安全经济运行,锅炉热力设备在停(备)用期间,由于停用设备所处的状态、停用期限的长短、防锈蚀材料的供应及其质量情况、设备系统的严密程度、周围环境温度和防锈蚀方法本身的工艺要求存在差异,各有优缺点,所以选择合适的保养方法尤为重要。长期停(备)用锅炉内部保养以降低锅炉汽水系统管壁内部空气湿度、保持受热面干燥或在金属表面形成保护膜与空气隔绝以防止锅炉受热面和管道发生锈蚀、结垢,避免锅炉爆管等事故的发生。现有的保养方法主要分为干保养法和湿保养法2大类。

2.1 停(备)用锅炉干保养法

2.1.1 热炉带压放水余热烘干法

锅炉滑参数停运过程中,当主蒸汽温度降至500 ℃以下时加入停炉保养液DH-6。锅炉熄灭后,迅速关闭各挡板和炉门,封闭炉膛,防止热量过快散失。当锅炉压力降至0.5~0.8 MPa、汽包各点壁温低于180 ℃、汽包上下壁温差不大于25 ℃、过热器后烟温不超200 ℃时,开启相应疏放水门放水,当压力降至0.2 MPa时开启炉顶部各系统空气门,迅速放尽锅内存水,同时采取自然通风法将锅内湿气排出,利用炉膛余热烘干受热面。

2.1.2 负压余热烘干法

锅炉停运后,压力降至规定值0.5~0.8 MPa,迅速放尽锅内存水,然后立即对系统抽真空,加速向锅内引入空气,排出锅内湿气,以提高烘干效果。

2.1.3 邻炉热风烘干法

热炉带压放水后,炉膛温度降至100 ℃左右时,如果邻炉运行,开启热风联络门送入220~300 ℃的热风,补充炉膛余热的不足,继续将炉膛内烘干直至合格。

2.1.4 充氮法

分为汽侧充氮和水汽两侧充氮。汽侧充氮是在锅炉停运后,汽压大于0.5 MPa且保持正常水位时,先完成锅炉换水,在汽压降至0.5 MPa时,充入氮气,然后在保持氮压的条件下,对炉内水进行氨-联氨处理。水汽两侧(或称整炉)充氮,是在汽压降至0.5 MPa时充入氮气,并在保持氮压的条件下排尽炉水,维持氮压在规定值,防止空气进入锅内。

2.1.5 气相缓蚀剂法

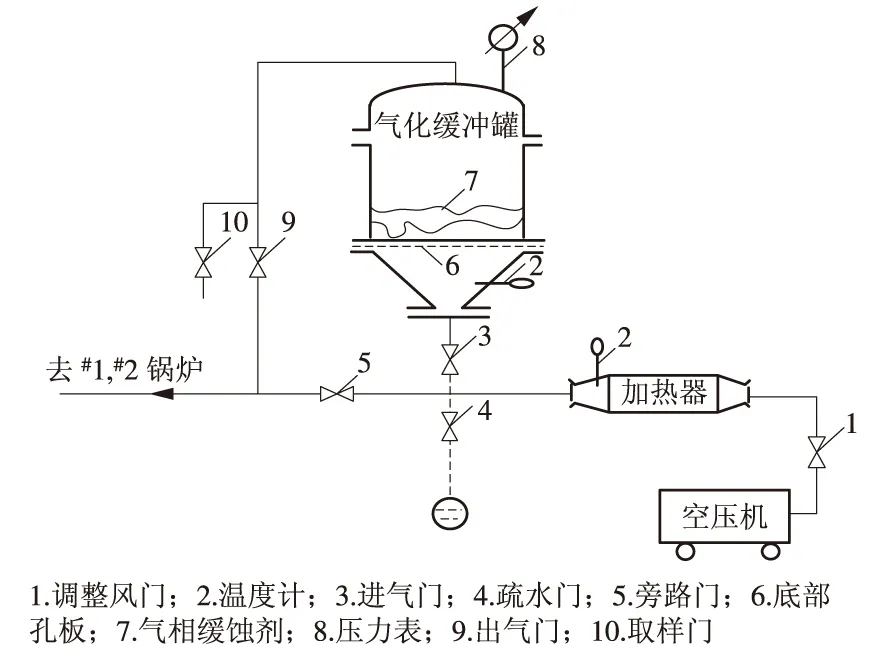

锅炉停运后,利用热炉带压放水烘干法放尽锅炉内积水,使锅内空气湿度小于90%,气化后的气相缓蚀剂(如C13H26N2O2,(NH4)2CO3等)从锅炉底部定排集箱和省煤器专用管充入,使其自下而上逐渐充满整个锅炉,当锅内气相缓蚀剂含量达到控制标准(pH值>9)时,停止充入气相缓蚀剂并迅速封闭锅炉。每周定期分析锅内气体pH值,如低于标准值应进行补气,维持炉管内气体pH值在要求范围内,以达到锅炉保养的目的。设计图如图1所示。

图1 气相缓蚀剂气化充气系统示意图

采用气相缓蚀剂法时需要注意施工的安全性,C13H26N2O2为白色粉末状物质,有氨味,不得与皮肤接触,切勿使其溅入眼内;C13H26N2O2为可燃物,不应与明火接触;气相缓蚀剂((NH4)2CO3或C13H26N2O2)对铜质部件有腐蚀,铜质部件连接处的仪表、变送器、水位计、机侧加热器、凝结器铜管等部件应在使用前做好可靠隔离措施。

2.2 停(备)用锅炉湿保养法

2.2.1 氨水法与氨-联氨法

锅炉停运后,压力降至0 MPa,放尽锅内存水,用除盐水配制氨的质量浓度为500~700 mg/L的溶液(用软化水配制氨溶液,则氨的质量浓度应为1 000 mg/L),或联氨的质量浓度为200 mg/L的氨-联氨溶液(用氨水调整pH值至10.0~10.5),用加药泵经锅炉底部反上水系统逆行通过疏水门送入锅内,当送入的药液量约为过热器容积2倍时,再经省煤器放水门同时向锅内进药,直至充满锅炉。通过采取氮气封闭措施防止空气漏入。

2.2.2 蒸汽压力法

锅炉停运后,关闭炉膛各挡板、炉门、各放水门和取样门,减少炉膛热量损失,对锅炉进行保温保压,当自然降压至0.5~1.0 MPa时,重新用油枪升温升压。利用锅炉残余压力,防止空气漏入。

2.2.3 给水压力法

锅炉停运后,压力降至0 MPa,用给水泵向锅炉灌满除氧水,顶压保持锅炉压力在0.5~1.0 MPa,如果压力下降应启动给水泵顶压,以防止空气漏入。

2.3 停(备)用锅炉保养方法选择和监督内容

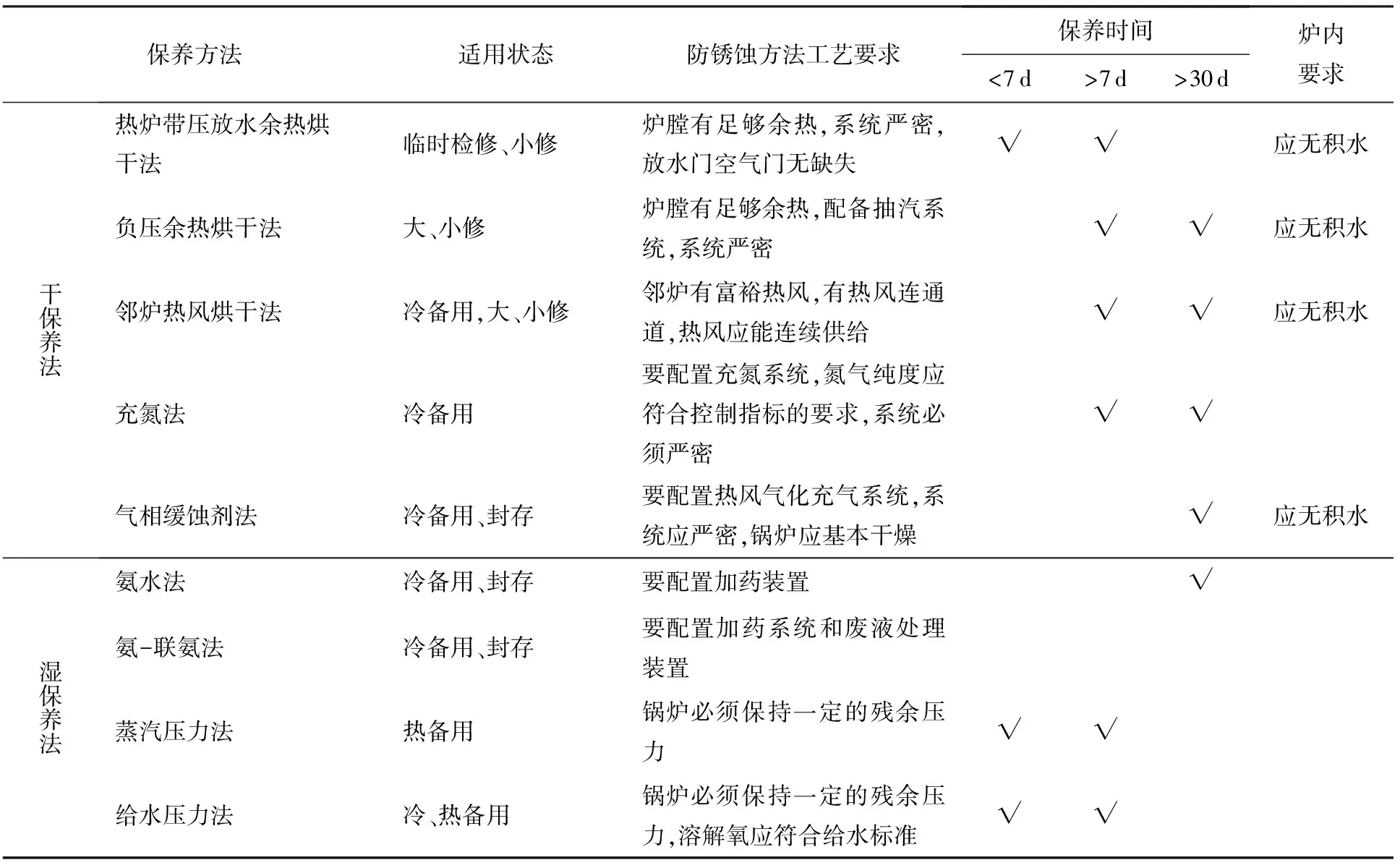

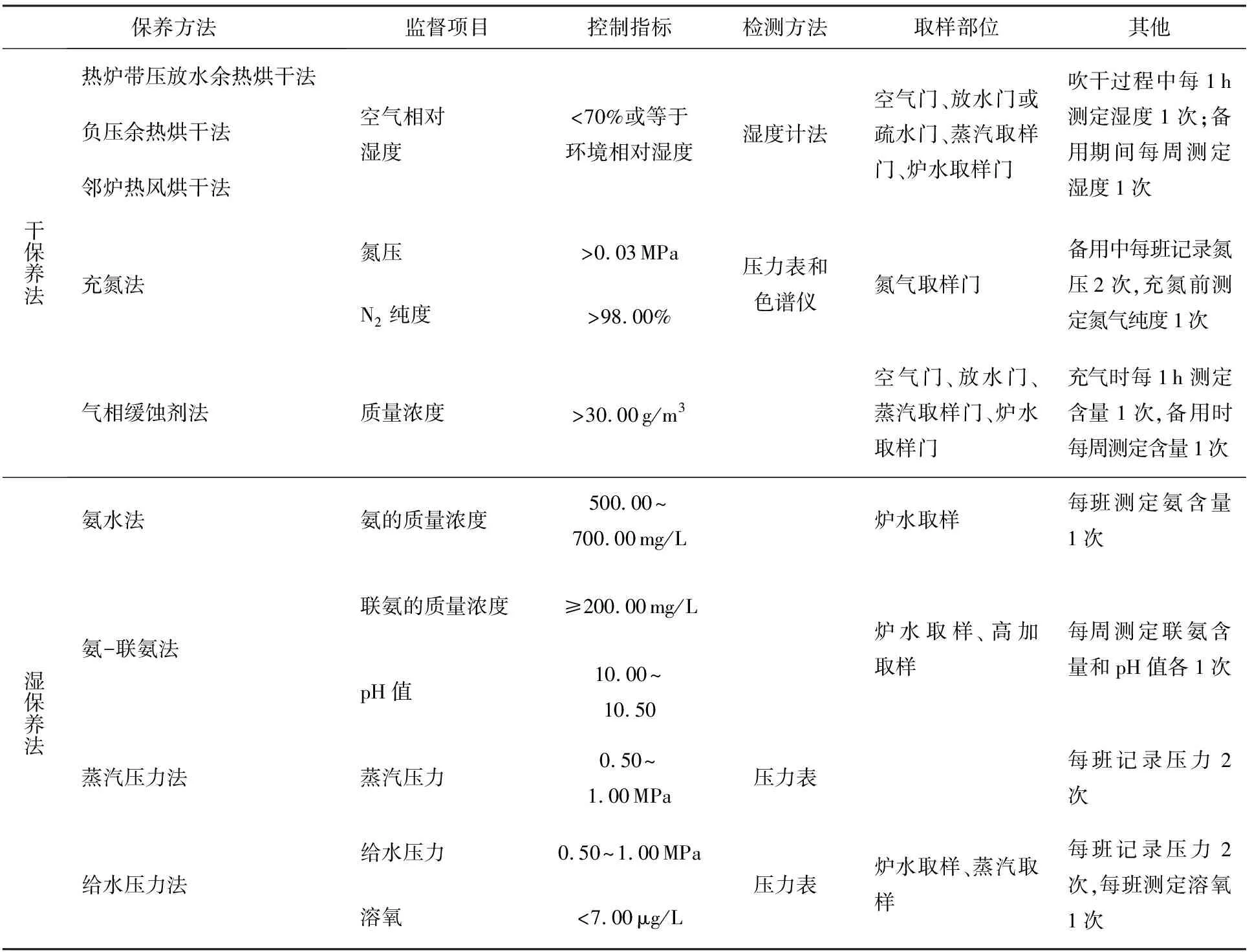

停(备)用锅炉保养方法见表1,停(备)用锅炉保养监督项目见表2。

邵武发电公司作为电网应急备用机组,根据应急备用特点,机组履行电网应急发电职责时,在短时间内机组就应具备应急发电条件。若采用氨水法与氨-联氨法锅炉长期停(备)用湿法保养,因机组启动前锅炉要进行多次冲洗,操作复杂,解除备用锅炉冲洗时间长,排出的保养氨水处理困难(可能造成环境污染),需消耗大量的除盐水,耗电量大,经2次试用后不再考虑。长期干法保养中气相缓蚀剂法虽无此局限,但保养的前提条件是锅炉受热面管壁内无积水,对湿度有严格要求。而各干法保养锅炉停用后均很难达到不积水要求。原有干法保养在锅炉检修和定检时,省煤器、过热器U形受热面、减温水系统及部分炉外管均出现不同程度的积水,锅炉管壁内部结垢和锈蚀明显,保养效果差。开机前锅炉各系统均要冲洗2次以上水质才合格,延长锅炉启动时间,增大了锅炉保养和启动的成本。

为了切实履行好机组应急发电职责,防止长期停(备)用锅炉因保养不当发生锈蚀,引起受热面因结垢腐蚀、爆管、水质不合格等现象而影响应急发电,邵武发电公司在积极寻求福建电力科学研究院的技术理论支持后,组织相关人员通过调研、试验、分析和总结,对比现有不同保养方法的优劣,首先采用正压热风吹干法对锅炉进行保养,多次使用后发现该方法保养操作频繁、耗电量大、时间长。为了兼顾保养效果和经济性,对长期停(备)用锅炉热力系统优化采用了正压热风吹干加气相缓蚀剂法保养。

3 正压热风吹干加气相缓蚀剂法保养

正压热风吹干加气相缓蚀剂法需要仪用空压机和1套正压热风吹干保养装置。通过近几年不断优化和实践检验,该方法不仅适应性强,而且安全、可靠、经济且操作简单。

表1 停(备)用锅炉保养方法

表2 停(备)用锅炉保养监督项目表

3.1 原理

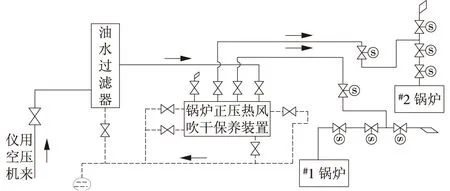

锅炉停用后,用热炉带压放水法放尽炉内积水。锅炉炉膛和尾部竖井烟道所对应的过热器、再热器及水冷壁外炉膛余热较高,以仪用空压机为动力源,将压缩空气经过1个特制的热风吹干停炉保养装置脱水、脱油、滤尘,控制空气流量不低于25 m3/min,压力在0.5 MPa以上,温度在160~250 ℃,从锅炉的过热器和再热器出口联箱吹入带压热空气,逐个从锅炉过热器疏放水门、定排系统排污管、给水操作平台疏放水管等部位吹出,使带压热空气在锅炉炉管内形成一个完整的对流系统,利用空气压力将锅炉系统中的部分残余积水吹出,另一部分积水被炉膛余热和热空气加热而蒸发,形成蒸汽后吹出。当管壁温度和管内温度比大气温度高5 ℃以上,根据露点原理,炉管内壁将不产生水露,达到干燥保养防锈的目的。锅炉大修水压试验后,热风吹干保养前应先用机侧射水泵对锅炉抽湿、抽真空,随后用同样方法进行吹干。正压热风吹干结束后应及时关闭锅炉汽水系统所有阀门,防止外界空气进入。长期停(备)用锅炉管壁内部湿度和温度随外界环境而变化,每月应进行2~4次正压热风吹干保养。

3.2 装置投运操作方法

(1)启动2台仪用空压机,将空压机自动加载压力设为0.55 MPa,自动卸载压力设为0.75 MPa。

(2)开启保养装置所有疏水门,开启油水分离器进气门,开启保养装置加热器串阀,先对装置进行疏水。

(3)检查开启保养装置出口门,开启向#1(#2)炉进气电动门、过热器集箱向空排气经过2道门,关闭过热器集箱向空排气经过1道门。

(4)检查保养装置控制柜电源正常,开启电源钥匙开关,按“启动”按钮。

(5)根据需要设定好温度表上的加热温度和高报警温度,再将电压调整器由“手动”转调至“自动”位置(档位根据温度需要调至6档以上),此时控制柜根据设定的温度自动加热。

(6)当温度升至100 ℃时,开启过热器集箱向空排气经过1道电动门,关闭向空排气经过2道门,除油水分离器和保养装置过滤器集箱疏水留1圈外,关闭其他疏水,开始向#1(#2)锅炉供气,调整保养装置进气总门,控制空气流量大于25 m3/min,气压大于0.3 MPa运行。

(7)按标准验收吹干合格后,停用热风吹干装置和仪用空压机,将系统各阀门恢复至吹干前状态,断开装置电源。设备结构如图2所示。

图2 正压热风吹干保养法系统示意图

3.3 装置运行注意事项

(1)保养装置投入运行时,装置出口空气压力不小于0.1 MPa,否则加热电源将自动退出。

(2)保养装置投入运行时系统内空气要流通,投运时按先通气,后通电的原则进行操作。

(3)保养装置运行期间,油水分离器和过滤器集箱疏水门应保持微开状态,严禁关闭。

(4)保养装置投用期间,加强汽包壁温和过热器各段温度监视。

(5)停用后保养装置集气箱所有疏水门保持全开。

(6)保养装置投用前,确保保养装置“加热温度”和“高限报警温度”设置正确,并将控制扭放在自动档位。

(7)保养装置运行后,控制柜上温度测点选择开关切至“加热器”位置。

(8)锅炉运行期间,司炉应确认过热器出口集箱向空排3道门已开启,对应热风进气门关闭,确保锅炉和保养装置安全。

3.4 保养操作方法

停用锅炉热炉带压放尽炉水后,立即投入正压热风吹干保养系统,将锅炉管壁内部吹干,待管壁内部湿度满足要求后,再按气相缓蚀剂法对锅炉进行保养。

3.5 经济性分析

正压热风吹干加充气相缓蚀剂法和单一正压热风吹干法保养效果均能满足要求。后者的经济性较差,且每月根据季节不同要重复做2~4次(8~12 h),时间长,工作量大,操作复杂,消耗大量电能;而采用正压热风吹干加充气相缓蚀剂法只需消耗少量的药品费,省去了大量电费支出。所以从2010年起,单一正压热风吹干法保养已不再使用。

空压机额定功率为132 kW,加热装置额定功率为180 kW,正压热风吹干法月耗电量为(132+132+180)×4×12×2=42 624(kW·h),每月保养4次。其中,年多支出电费42 624×0.46×12=235 284(元)。

邵武发电公司长期停(备)用锅炉采用正压热风吹干加充气相缓蚀剂保养法后,除减少以上电费支出外,每次应急发电少1次锅炉冲洗,节约耗水和耗电约合1.5万元,近5年来共节约63万元,每次可缩短应急启动时间5~8 h(等同于多发电量5~8 h)。由于保养得当,锅炉使用寿命延长,设备检修周期拉长,近年来检修费用大幅下降,累计共节约费用约200万元。

4 保养效果评估

2008年6月以来,邵武发电公司2台机组成功应急发电42次。锅炉长期停(备)用时间多数在1~6个月,最长达9个月以上,2台锅炉使用正压热风吹干法或正压热风吹干加充气相缓蚀剂法效果显著。通过周期锅炉定期检查,对相应系统割管按标准检查受热面,均无积水和锈蚀现象,每次机组启动前对锅炉各系统冲洗1次后水质即合格,更无因保养不当而造成的锅炉受热面爆管现象,延长了锅炉设备的寿命,节省了大量的设备检修和维护费用,为电网在极端条件下应急发电争取到了宝贵时间,履行应急发电职责,承担社会责任。由于正压热风吹干加充气相缓蚀剂保养法使用操作方便,保养效果好,经济性佳,在2012年“6·18海峡两岸职工创新成果展”上荣获银奖,并已在福建区域部分火电企业推广。

参考文献:

[1]DL/T 956—2005 火力发电厂停(备)用热力设备防锈蚀导则[S].

[2]刘春英.热力发电厂锅炉设备腐蚀及防护的初步探讨[J].商,2012(13):244.

[3]朱云华,罗运柏.锅炉的停用保护与停用缓蚀剂[J].华北电力技术,2000(4):43-45.

[4]张燕,王炳玉.锅炉的停备用保护与停用缓蚀剂的选择[J].冶金动力,2011(4):62-64.