多模光纤微弯压力传感器在真空辅助成型工艺中的应用

莫淑华,叶树江,王丽雪,于久灏,尹志娟 ,王 威,于 东

(1.黑龙江工程学院 材料与化学工程学院,黑龙江 哈尔滨 150050;2.哈尔滨工业大学,黑龙江 哈尔滨 150010)

多模光纤微弯压力传感器在真空辅助成型工艺中的应用

莫淑华1,叶树江1,王丽雪1,于久灏1,尹志娟1,王 威1,于 东2

(1.黑龙江工程学院 材料与化学工程学院,黑龙江 哈尔滨 150050;2.哈尔滨工业大学,黑龙江 哈尔滨 150010)

真空辅助成型是一种新型的低成本复合材料成型工艺。在成型过程中,压力控制对产品的成型质量起着重要作用。分析光纤微弯传感器在树脂基复合材料成型过程压力检测中的应用条件,以及真空辅助成型工艺环境对光纤微弯传感器测试结果的主要影响。实验结果表明:光纤微弯传感器在单层真空袋的液体成型过程中,同时受到成型过程中的压力变化导致光纤弯曲和由于树脂包裹引起折射率变化两个因素的影响。以此为基础实现对复合材料真空辅助成型工艺中压力与树脂流动前锋的测量。

真空辅助成型;微弯传感器;多模光纤;压力传感器

真空辅助成型是一种新型的低成本复合材料成型工艺[1-4],该成型工艺先将成型料置于模具中形成一定形状,在固化前,通过聚乙烯或聚丙烯醇袋将模具与制件包裹起来进行抽真空操作,排除增强纤维预成型体中的气体,使预成型体表面受到的大气压力作为成型压力,也可通过加压气体或液体提高成型压力下、树脂的流动及其在重力作用下的渗透,实现对纤维织物的浸润,并在一定温度条件下进行固化成型。真空袋成型的制品质量高,工艺能适应聚酯、环氧树脂和酚醛树脂体系。其成型模具相对简单,成本较低,成型周期短,操作环境较好,是一种操作简易的成型方法。

在成型过程中,压力控制对产品的成型质量起着重要作用,成型过程中的压力决定成型后产品的厚度与纤维的体积含量,同时,树脂在纤维增强体中的流速及在厚度方向上的渗透速率也受到压力的影响。因此,检测预成型体中的压力变化与底层纤维中树脂的流动位置变化,对成型工艺中的加压时间及过流时间的控制具有重要的意义。本研究目的在于将微弯光纤传感器应用在复合材料液体成型工艺中,在线检测工艺过程中的压力变化和树脂的流动前锋,为液体成型时控制工艺参数提供必要的参考依据。

1 光纤微弯传感器原理及设计

光纤微弯传感器工艺简单,灵敏度高,因此,本文采用光纤微弯传感器作为监测传感元件。如果将光纤微弯传感器嵌入到复合材料中,不仅可以用于检测加工阶段的固化进程情况,同时固化后的传感元件也可以用于结构件在服役条件下的局部健康监测。

1.1 光纤微弯传感器原理

当光纤受到弯曲扰动时,将会产生微弯损耗,主要表现为两种形式:纯弯损耗和传输损耗。光纤轴向弯曲而产生的光强损耗机制源于空间滤波、模式耦合效应,当光纤弯曲时产生模式耦合,导致纤芯中传输的导模辐射到光纤之外致使光强损失。由于实验中采用裸光纤作为传感段,当光纤表面有树脂流过时,光在接触面上会发生折射损耗,对应产生光强变化。试验测试中采用亮场检测原理,在光强测试系统中,LD光源产生光波,通过引导光纤进入传感光纤,变形器由于外在微小位移的作用产生微弯和变形,导致多模光纤的传导光通量变化,从而实现光强的检测,以电压信号的形式进行显示和输出。

1.2 光纤微弯传感器设计

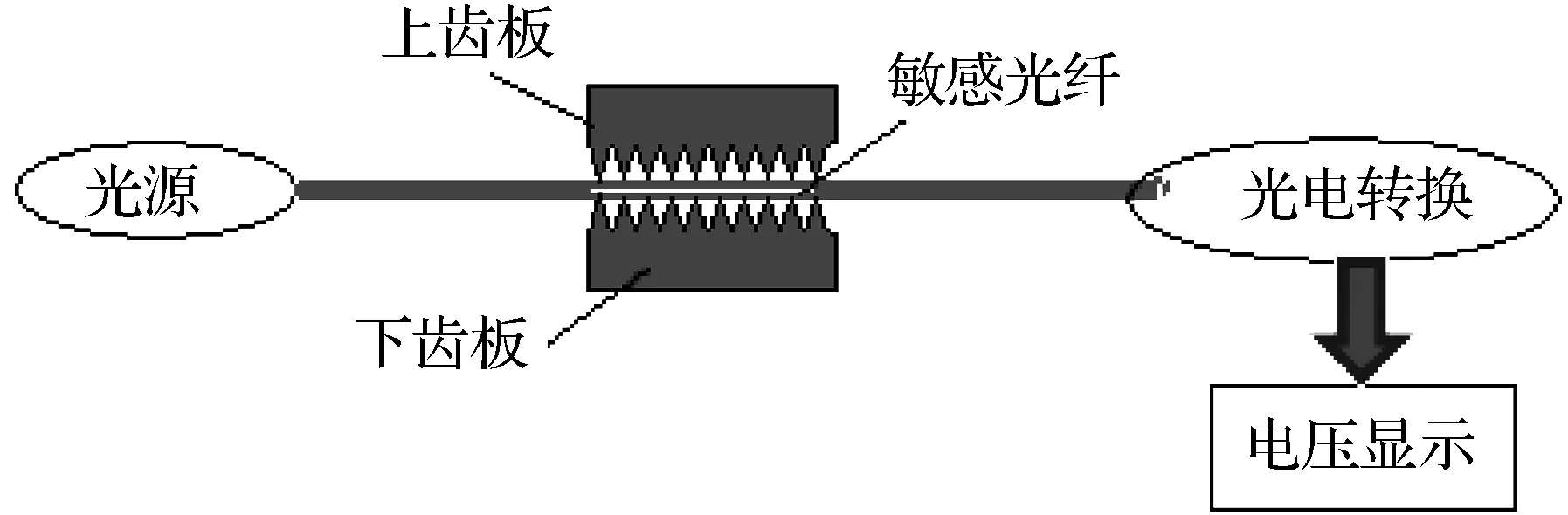

通常的光纤微弯传感器设计采用具有固定空间周期的齿状结构,光纤夹在齿状结构中间,这种结构形式称为外部微弯装置[5-6],如图1所示。

图1 光纤微弯传感器

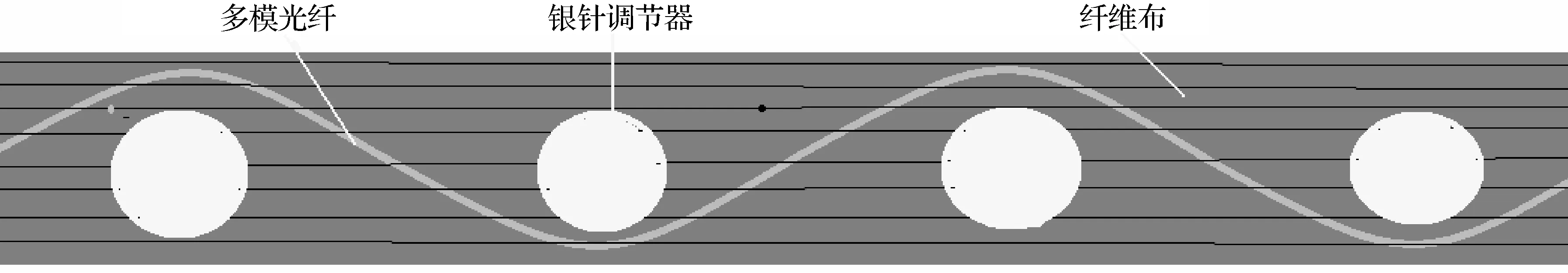

外部微弯装置结构尺寸较大,不适合埋入到复合材料内部,因此,需要对复合材料预制体中的光纤传感器进行重新设置。如图2所示,利用复合材料基体本身结构,在纤维织物中穿入光纤,使传感段置于监测部位,在光纤的上下两侧布置银针调节器,用于在外界压力的作用下产生周期性的弯曲,光纤的微弯周期增加使得光纤中的光强衰减。随光纤的微弯程度变化,导致输出光功率的改变,故可以通过测量输出光功率变化间接地测量复合材料成型过程中的外部压力大小,实现微弯传感器功能。

2 实验材料及工艺

2.1 实验材料

实验中所用的纤维织物为双轴向(±45°)碳纤维无屈曲织物(NCF,HTS 12K-Aero),面密度为265 g/m2。树脂为 HUNTSMAN 环氧树脂(AralditeLY 1564 SP),固化剂为Hardener XB 3486,树脂与固化剂的体积混合比例为100∶45,常温下混合黏度为180 MPa·s。固化温度为80℃保温2 h。

图2 嵌入式光纤微弯传感器

2.2 固化工艺

实验使用底面具用铸铝加热板加热的钢化玻璃作为平板模具。清洁模具并均匀涂抹脱模剂后,首先将预埋好的微弯光纤传感器的纤维布铺放在最下层紧贴模具表面,再把已裁剪成大小为20 cm×60 cm的12层NCF织物铺放在模具上,在织物上依次铺放脱模布、导流网,并使用密封胶条真空进行封装,启动真空泵,压实织物后,仔细检查膜腔内的密封性,如图3所示。

图3 光纤监测VARI工艺树脂流动实验装置

3 结果与讨论

观察实验可见,预成型体中纤维的压力变化可分为以下几个阶段:

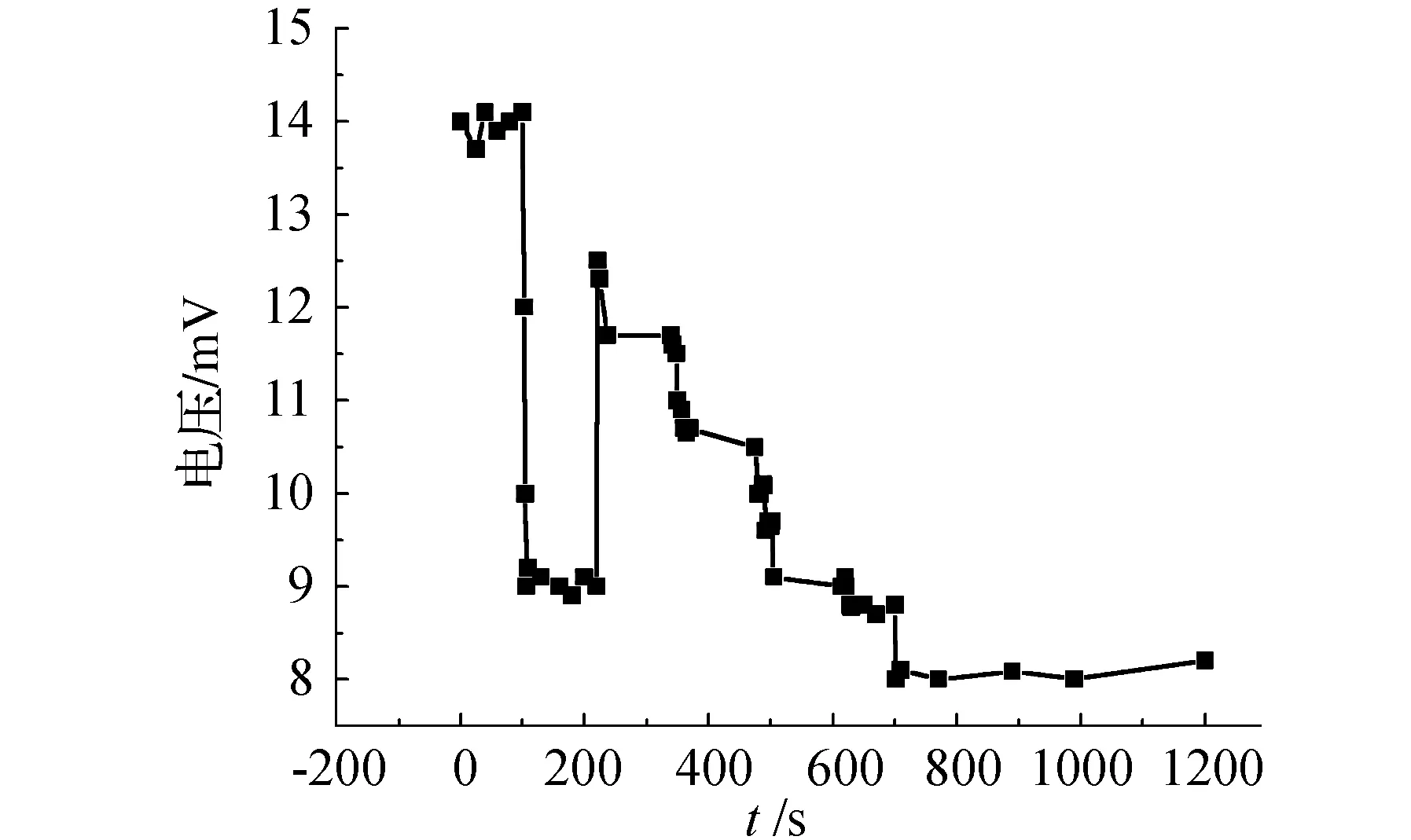

第一阶段:当初始真空处理时纤维织物受到的压力为外界大气压力,此时,微弯传感器的弯曲程度最大,电压由初始的14 mV下降到9 mV。

第二阶段:在树脂模充模过程中,膜腔内的压力由预成型体所受的净压力与树脂压力共同承担,可表示为[7-9]

Pc=Pr+Pn.

(1)

式中:Pc为总压力(外界大气压力,且保持不变),Pr为树脂压力,Pn为预成型体所受的净压力。

当树脂进入膜腔内,树脂承担一部分压力,而总压力为外界大气压力保持不变,根据式(1),预成型体所受的净压力减小。微弯传感器的弯曲幅度减小,电压由9 mV上升至12.5 mV。在树脂充模过程中,当树脂未到达裸露纤芯点时,光纤传输较强的光信号,而当树脂流动前锋到达裸露纤芯点时,由于树脂的折射率高,一部分光能量散射到树脂中,传输光信号强度有较大的损耗,如图4所示。将这些信号损耗转换为可测量的电信号,就可探测到树脂流动前锋是否到达裸露纤芯点。每一传感段的长度可事先测定,记录树脂流到传感段始端信号减弱的时间,以及树脂流到传感段末端信号趋于平稳的时间,则可得到树脂流经传感段的平均速度。试验中设置了3个传感器用于采集压力和树脂流动前锋,因此,在图4中显示前3次电压降。当树脂充满模腔后,树脂流动趋于稳定,预成型体承担的压力趋于稳定。

图4 预制体压力与树脂流动前锋所导致电压随时间变化曲线

第三阶段:树脂注入关闭后,持续抽真空,导致树脂压力迅速下降,根据式(1),预成型体所受的净压力迅速增加。因此,在图4中显示出第4次电压降。这一阶段织物净压力增大对预成型体厚度的变化起到主导作用。

4 结 论

1)自行设计的嵌入式光纤微弯传感器,由于体积小、灵敏度高以及其特殊的传感机理,摆脱了传统测试手段在材料内部应用上的体积限制,可同时实现对液体成型工艺中的预成型体压力和树脂流动前锋的监测。使光纤微弯传感器在复合材料领域中的应用范围得到进一步拓展。

2)真空辅助成型工艺在成型过程中,预成型体压力变化可分为三个阶段:第一阶段为树脂浸入阶段,预成型体压力由初始的一个大气压迅速减小;第二阶段为树脂过流控制阶段,预成型体压力变化相对很小,维持在较低水平;第三阶段为树脂管关闭,预成型体压力迅速增大后逐渐趋于稳定。

[1]陶积柏,王绍凯,顾轶卓,等.三维夹芯层连织物复合材料真空辅助成型工艺影响因素[J].复合材料学报,2010,27(4):81-86.

[2]刘相,洪晓斌,谢凯.低温固化双酚F型环氧树脂体系的化学流变模型[J].复合材料学报,2009,26(2):85-89.

[3]赵渠森,赵攀峰.真空辅助成型工艺(VARI)研究[J].纤维复合材料,2002(1):42-46.

[4]BROUWER W D,HERPT VAN E C F C,LABORDUS M.Vacuum Injection Moulding for Large Str uctural Applications [J].Composites Prt A: Applied Science and Manrfacturing,2003,34960:551-558.

[5]XIE G P,KEEY S L,ASUNDI A.Optical Timedomain Reflectometry for Distributed Sensing of the Structural Strain and Deformation [J].Optics and Lasers in Engineering,1999,32 (5):437-447.

[6]CUSANO A,BREGLIO G,GIORDANO M,et al.An Optoelectronic Sensor for Cure Monitoring in Thermoset-based Composites [J].Sensors and Actuators A: Physical,2000,84 (3): 270 -275.

[7]HAMMAMI A,GEDART B R.Analysis of the Vacuum Infusion Molding Process[J].Polymer Composites ,2002,21 (1):28-40.

[8]MODI D,JOHNSON M,et al.Analysis of Ressure Profile and Flow Progression in the Vcuum Infusion Process[J].Composites Science and Technology,2009,69 (9):1458-1464.

[9]YENILMEZ B,SENAN M,SOZER E M.Variation of Part Thickness and Compaction Pressure in Vacuum Infusion Process[J].Composites Science and Technology,2009,69 (11/12):1710-1719.

[责任编辑:郝丽英]

Applicationofmulti-modeopticalfibermicro-bendsensorforpressuremeasurementintheVacuumAssistedFormingprocess

MO Shu-hua1,YE Shu-jiang1,WANG Li-xue1,YU Jiu-hao1,YIN Zhi-juan1,WANG Wei1,YU Dong2

(1.College of Materials and Chemistry Engineering,Heilongjiang Institute of Technology,Harbin 150050,China;2.Harbin Institute of Technology,Harbin 150010,China)

Vacuum Assisted Forming is a new type of low-cost composite forming process,and the compression controlling plays an important role on forming quantity in this procedure. It analyzes the application condition of the optical fiber micro-bend sensor for pressure measurement during the forming process of resin matrix composites,and the main influence of the test results from optical fiber micro-bend sensor under the process environment of Vacuum Assisted Resin Infusion (VARI).The experiment demonstrates that,in the liquid forming process of single vacuum bag,the optical fiber micro-bend sensor is influenced by two factors,which are the bending of the optical fiber caused by pressure of forming process,and the variation of reflective index resulted by enclosing the resin. Based on the given factors and the experiment results,the accurate measurement of the pressure during process of composite material in VARI and the resin flow front are implemented.

VARI;micro-bend sensor;multi-mode optical fiber;pressure sensor

2014-06-13

黑龙江省重点自然科学基金资助项目(ZJG0607-02)

莫淑华(1955-),女,教授,研究方向:复合材料结构与系统.

TP212

A

1671-4679(2014)05-0024-03