微型正交激励磁通门结构设计*

郭 博,刘诗斌,杨尚林

(西北工业大学电子信息学院,西安 710129)

微型正交激励磁通门结构设计*

郭 博,刘诗斌*,杨尚林

(西北工业大学电子信息学院,西安 710129)

利用三维电磁场仿真软件对线-芯结构微型正交激励磁通门进行了仿真分析。研究了不同频率下激励线宽度、铁芯宽度、激励线厚度、铁芯厚度等磁通门结构参数对铁芯饱和情况的影响。以减小激励电流、降低磁通门功耗为目标,讨论了采用线-芯结构的微型正交激励磁通门所应选择的结构尺寸。采用MEMS(Micro-Electro-Mechanical System)工艺制备了这种结构尺寸的微型磁通门传感器并对其进行了测试,采用尖脉冲激励时,其可以以1.7 mW的超低功耗得到91.6 V/T的输出灵敏度。

电子科学与技术;Magnet仿真;微型磁通门;正交激励磁通门;低功耗

磁通门传感器作为一种性能优良的磁测量器件,在航向系统、航空航天、生物医学、电流测量、舰船消磁、交通管控、汽车工业等诸多领域得到了广泛的应用[1-5]。近年来,随着系统对传感器体积、质量、功耗等方面要求的不断提高,基于MEMS工艺的微型磁通门展现出了巨大的发展潜力[6-7]。利用MEMS(微机电系统)工艺制备的微型磁通门具有非常小的体积和质量,然而磁通门工作在铁芯饱和状态的工作原理决定了其激励电流不会随着体积的减小而降低。反而由于体积减小会引起散热等一系列问题。因此,降低功耗成为微型磁通门亟待解决的一个问题。除此之外,由于铁芯横截面积小,微型磁通门存在着灵敏度较低的问题。一般的做法是通过提高激励频率来提高微型磁通门灵敏度[8]。为解决上述问题,需要对微型磁通门结构进行优化。使得铁芯能够在很小的激励电流下达到饱和,以降低激励电流从而降低功耗;使得铁芯在较高频率激励下还能保持较高的等效磁导率以提高灵敏度。

基于MEMS技术的硅基微型磁通门制备周期长、成本高。因此,对微型磁通门结构进行前期仿真优化尤为重要。磁通门传感器结构复杂,难以采用解析方法直接进行分析计算,目前多采用有限元分析方法计算。Magnet作为一种三维低频电磁场有限元仿真软件,能够较好的对电磁场问题进行仿真分析,常被用作磁通门的分析计算。Wu等人利用Magnet软件对变截面结构微型磁通门铁芯中的磁场分布进行了分析[9];Naser等人也对变截面积结构进行了仿真分析,给出了输出信号,并对不同结构进行了比较[10]。按照激励方式区分,磁通门可以分为平行激励磁通门和正交激励磁通门,目前广泛使用的磁通门均为平行激励磁通门。上述两人的仿真也是针对平行激励磁通门的仿真。近年来,正交激励磁通门,特别是采用线-芯结构的正交激励磁通门重新引起了人们的重视。采用正交激励方式,特别是采用线-芯结构的优势有[11-13]:结构简单有利于小型化;输入电阻小、功耗低;线性测量范围可以简单可调;较低的正交场误差;较高的空间分辨率等。因此,本文以线-芯结构的正交激励微型磁通门作为研究对象。

以降低激励电流,提高灵敏度为目标对硅基正交激励磁通门进行仿真分析。对铁芯闭合情况、激励线厚度、铁芯厚度、激励线宽度等进行了仿真分析与讨论。考虑到微型磁通门需要工作在较高的频率以提高灵敏度,在仿真分析时均采用了较低的1 kHz和较高的1 MHz两种频率。以仿真结果作为指导,制备了一种硅基正交激励微型磁通门传感器并对其进行了测试。

1 微型正交激励磁通门结构

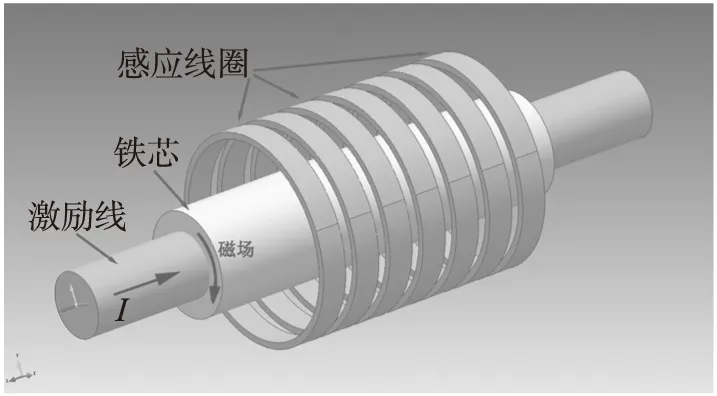

图1给出了线-芯结构正交激励磁通门结构示意图,它由中心低电阻率的非磁导体(一般为铜线)作为激励线,包裹在激励线上的软磁材料作为铁芯部分,外圈缠绕导线作为感应线圈。激励线中施加交变电流产生圆周方向磁场,由于中心导体电阻率远小于铁芯部分,大部分电流通过中心区域,而铁芯部分与激励线之间完全相接所以只需较小的电流就能使得铁芯饱和。交变饱和状态使得铁芯磁导率发生周期变化从而调制轴向的被测外磁场。这时,感应线圈两端就会产生随被测外磁场变化的感应电压。磁通门工作时需要铁芯进入饱和状态。因此,为降低磁通门功耗,需要使得铁芯在小电流下就能进入饱和状态。

图1 线-芯正交激励磁通门结构示意图

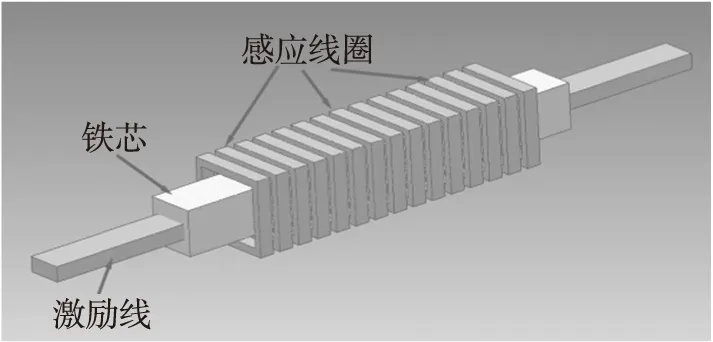

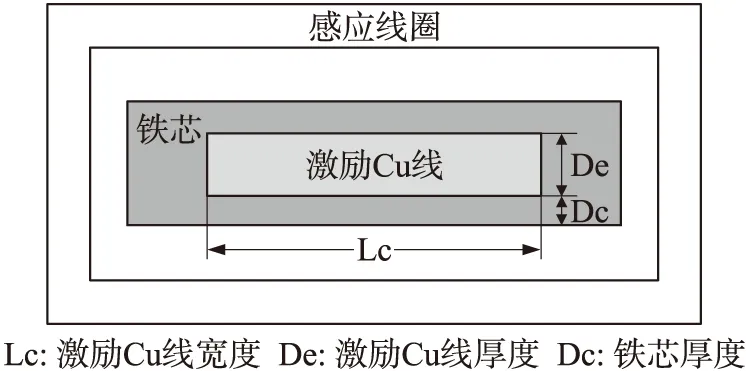

圆形的激励线和铁芯难以采用MEMS工艺实现。因此,硅基微型正交激励磁通门一般采用方形激励线并在其周围包裹铁芯(如图2所示)。对于这种结构的磁通门来说,激励线的厚度和宽度、铁芯厚度以及铁芯是否闭合都会影响到所需激励电流大小,进而影响磁通门功耗。从微加工工艺的角度出发,线宽越宽,厚度越小的线条越容易制备。因此,我们将线-芯结构设计为扁平状(如图3所示),然后通过仿真研究激励线圈厚度(De)、激励线圈宽度(Lc)、铁芯厚度(Dc)等对磁通门性能的影响。

图2 硅基微型正交激励磁通门结构

图3 硅基微型正交激励磁通门剖面图

2 微型正交激励磁通门结构的仿真设计

2.1 铁芯在圆周方向连续性对激励线磁通的影响

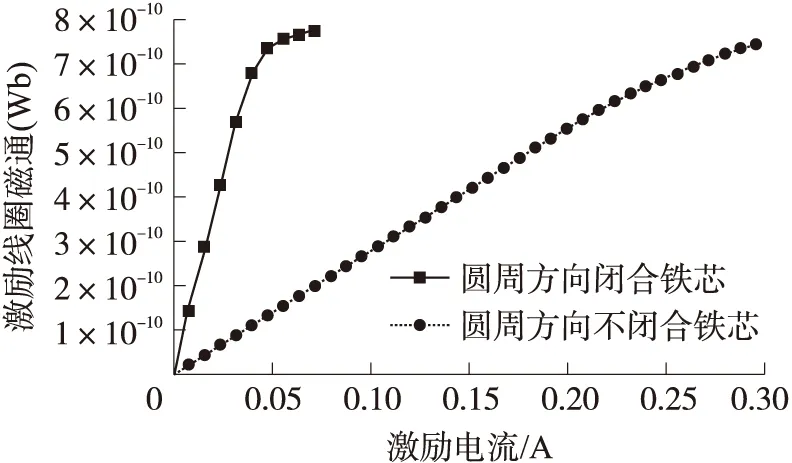

对铁芯在圆周方向闭合和不闭合两种情况下铁芯磁感应强度的分布情况和磁通随激励电流的变化情况进行了仿真。激励线的厚度设定为2 μm,铁芯厚度设定为1 μm,长度定为800μm,激励频率设定为1 kHz。图4给出了两种铁芯激励线圈磁通随激励电流的变化。铁芯不闭合时,其对圆周方向的激励磁场有严重的退磁效应。正交激励磁通门的激励电流使得铁芯在圆周方向被磁化,当铁芯在圆周方向饱和时,激励线上的磁通会出现一个拐点。闭合铁芯在激励电流为60 mA时已经几乎进入饱和状态而不闭合铁芯在激励电流为300 mA时仍未饱和。根据正交磁通门的工作原理,激励线圈磁通随激励电流变化越快意味着相同激励频率下磁通门输出信号越强,我们相应的定义激励线圈磁通随激励电流的变化为“等效磁导率”。显然,闭合铁芯的等效磁导率远大于不闭合铁芯。因此,保证铁芯的闭合性尤为重要。为了防止由于微加工工艺对准误差导致铁芯不闭合,铁芯宽度应大于激励线宽度,保证铁芯在圆周方向连续。在具体制备过程中,我们选择铁芯在每边长出激励线20 μm以保证铁芯闭合。

图4 闭合铁芯和不闭合铁芯激励线圈磁通随激励电流变化

2.2 激励铜线厚度对激励线磁通的影响

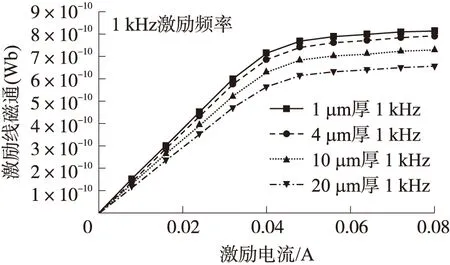

图5 1 kHz激励电流下不同铜线厚度结构激励线圈磁通随激励电流变化情况

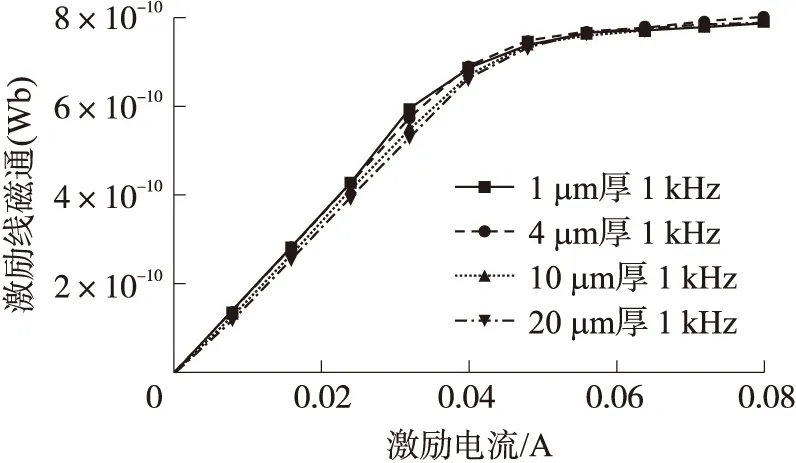

增加线-芯结构中激励铜线的厚度可以降低磁通门输入阻抗,从而达到降低功耗的目的。然而,在我们所采用的这种线-芯结构中,增加激励铜线厚度意味着铁芯将远离中心电流,这会使得激励电流对铁芯的激励作用发生变化。将铁芯厚度固定为1 μm,分别采用1 μm、4 μm、10 μm、20 μm 4种厚度的铜线作为激励线圈,研究激励线圈磁通随激励电流的变化,仿真时激励电流频率分别选定为1 kHz和1 MHz。图5给出了激励频率为1 kHz时,采用不同厚度铜导线时,激励线圈磁通随激励电流的变化情况。从图中可以看出,采用不同厚度铜激励线基本不会影响到激励线圈磁通的饱和点,也就是说不会影响到磁通门工作所需激励电流的大小。然而,增加激励线圈厚度后,等效磁导率显著下降,这将会影响到激励磁通门的灵敏度。图6给出了激励频率为1 MHz时的情况,不同厚度的铜线对激励线圈磁通的影响很小。从降低磁通门功耗的角度考虑,较厚的铁芯电阻更小,传感器功耗更低。然而,较低的输入电阻对驱动电路提出了较高的要求,这是我们不希望看到的。输入阻抗与功耗成正比关系而激励电流与阻抗成二次关系,从降低激励电流入手降低功耗是更好的选择。因此,考虑激励铜线厚度的选择应从输入阻抗的要求出发。

图6 1 MHz激励电流下不同铜线厚度结构激励线圈磁通随激励电流变化情况

2.3 铁芯厚度对激励线磁通的影响

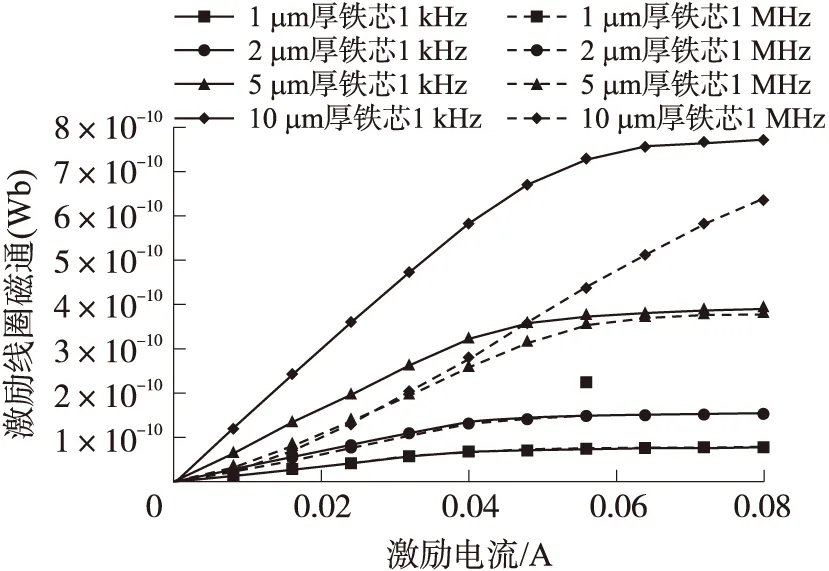

图7 不同厚度铁芯在不同频率下激励线圈磁通随激励电流变化情况

增加线-芯结构中铁芯的厚度可以增加铁芯横截面积从而增加磁通门灵敏度。但是,增加铁芯厚度导致磁通门工作所需电流的增加,这是因为线-芯结构中铁芯厚度增加使得外层铁芯远离中心导体,需要更大的电流使得整个铁芯饱和。增加铁芯厚度对降低磁通门功耗造成不利影响。同时,随着铁芯厚度的增加,趋肤效应和涡流效应会影响磁通门工作频率的提高。我们仿真分析了在40 mA电流激励下1 μm、2 μm、5 μm、10 μm 4种厚度的铁芯结构磁感应强度的分布情况。在仿真的过程中,激励线圈的厚度设定为2 μm。与传统结构磁通门相比较,微型磁通门的一个劣势是灵敏度较低,这是由其铁芯横截面积较小,感应线圈匝数较少决定的。由于磁通门的灵敏度与工作频率成正比,所以提高微型磁通门工作频率是提高其灵敏度的一个常用方法。然而,提高频率之后会带来趋肤效应和涡流损耗的增加,从而导致磁通门性能下降。从铁芯磁性能角度考虑,频率的增加还会造成铁芯磁性能下降,同样导致磁通门性能下降。我们分别采用频率为1 kHz和1 MHz的电流激励4种不同厚度铁芯,研究铁芯厚度对激励线磁通的影响。图7给出了4种厚度铁芯在1 kHz和1 MHz激励频率下激励线圈磁通随激励电流的变化情况。

从图中可以看出,无论哪种频率,随着铁芯厚度的增加,铁芯均需要更大的激励电流以进入饱和状态。对比1 kHz激励和1 MHz激励时的情况(实线和虚线),铁芯越厚,当频率升高时其等效磁导率下降越严重。对于1 μm、2 μm厚度的铁芯来说,1 kHz的激励频率和1 MHz的激励频率对等效磁导率和饱和所需要的电流都不会产生很大影响。而对于5 μm、10 μm的铁芯来说,提升频率会大幅降低等效磁导率,大幅提升饱和所需电流。只看1 MHz激励时的情况,随着厚度的增加,铁芯需要更大的电流使之进入饱和状态。1 μm厚度的铁芯在40 mA电流下已经进入饱和状态,2 μm铁芯接近进入饱和状态;5 μm厚的铁芯需要60 mA以上的电流以进入饱和状态而10 μm厚度的铁芯在80 mA激励时仍未进入饱和状态。同时,随着厚度的增加,等效磁导率增幅放缓。10 μm铁芯在起始阶段的等效磁导率甚至低于5 μm铁芯。因此,综合考虑功耗和灵敏度,对于需要工作在较高频段的微型磁通门来说,采用1 μm~2 μm较薄的铁芯是一种比较好的选择。

2.4 激励线宽度对激励线磁通的影响

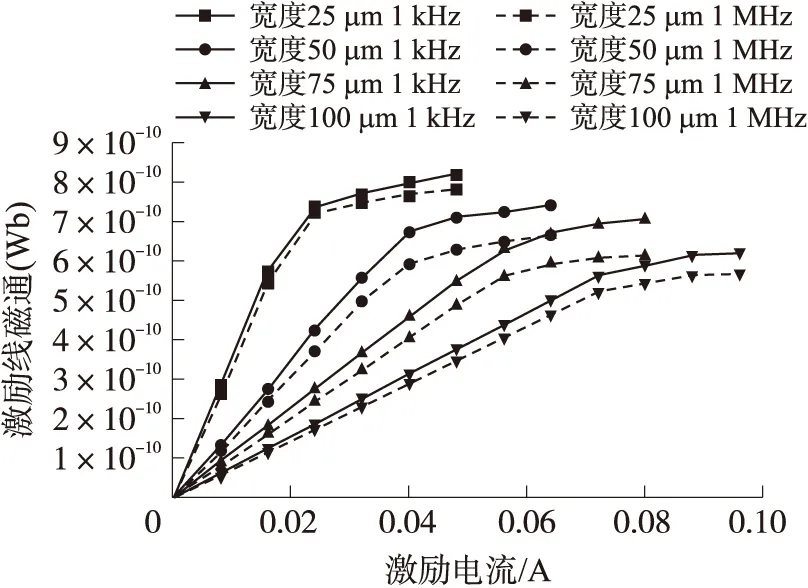

除了厚度之外,我们对不同激励线宽度也进行了仿真分析。将激励线厚度和铁芯厚度均设定为1 μm,激励线宽度分别设定为25 μm、50 μm、75 μm和100 μm。仿真分析了激励线磁通随激励电流的变化情况。图8给出了仿真分析的结果,激励频率分别采用1 kHz和1 MHz。

图8 不同宽度激励线在不同频率下激励线圈磁通随激励电流变化情况

从图中可以看出,无论在较高或者较低的频率下,较小的激励线宽度都可以使铁芯在较小的电流下进入饱和,并且其等效磁导率较高。这是因为线宽变窄后,单位宽度内的电流比较大。从理论上讲,应采用尽量小的激励线宽。本文中为了降低制备工艺难度,将激励线宽选择为50 μm。

3 微型正交激励磁通门的制备与测试

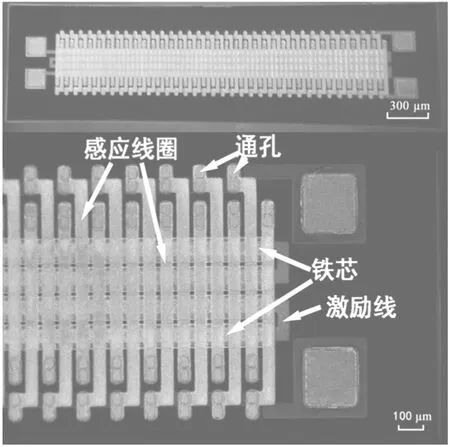

在前文分析的基础上,综合考虑工艺难度问题,利用MEMS工艺制备了微型正交激励磁通门。激励线采用电镀铜,宽度50 μm,厚度1.5 μm,线间距60 μm;激励线周围的软磁材料采用电镀Ni79Fe21合金,上下层厚度均为1 μm;感应线圈仍为电镀铜,宽度50 μm,厚度1.5 μm,线间距20 μm,共70匝;上下两层导线间的链接导体采用并联的2个柱状导体,宽度30 μm,长40 μm,厚度4 μm。各层之间采用聚酰亚胺绝缘,激励线和感应线圈通过两端的焊盘引出。为了提高灵敏度,采用4根线-芯结构组成铁芯阵列,每根铁芯长度为5 mm,如图9所示。经过测试,此时的激励线圈电阻约为3.6 Ω。

图9 正交激励微型磁通门总体及局部照片

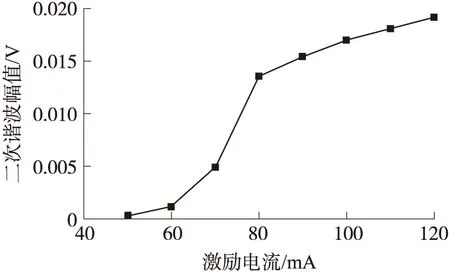

图10 输出二次谐波幅值随激励电流变化

将被测外磁场固定为150 μT,激励频率设定为700 kHz,测试了传感器输出二次谐波幅值随激励电流的变化情况,结果如图10所示。可以看出,在较高的激励频率下,激励电流有效值增加到80 mA(幅值113 mA)以后,二次谐波幅值增加幅度减缓,可以认为这时铁芯进入了深度饱和状态。而前文仿真分析中,与所制备传感器尺寸参数接近的传感器在1 MHz的频率下,60 mA以上的激励电流就可以使得铁芯进入深度饱和状态。造成这个差别的主要原因是制备得到铁芯的磁滞回线性能与仿真采用的磁滞回线性能差距较大,并且Magnet软件在仿真过程采用的是初始磁化曲线,无法考虑磁滞的影响。

将被测外磁场固定为150 μT,激励电流设定为100 mA(幅值141 mA),测试了各磁通门传感器输出二次谐波幅值随激励频率的变化情况,结果如图11所示。根据前文的仿真结果,所制备尺寸的传感器在激励频率1 MHz时,等效磁导率不会严重下降,而所制备的传感器在激励频率超过800 kHz之后,二次谐波幅值开始迅速下降,也就是说等效磁导率开始下降。分析认为,造成这个差别的原因与Magnet软件在仿真过程采用的是初始磁化曲线,无法考虑磁滞的影响,并且Magnet软件对频率增加带来的影响考虑不周全有关。

图11 输出二次谐波幅值随激励电流变化

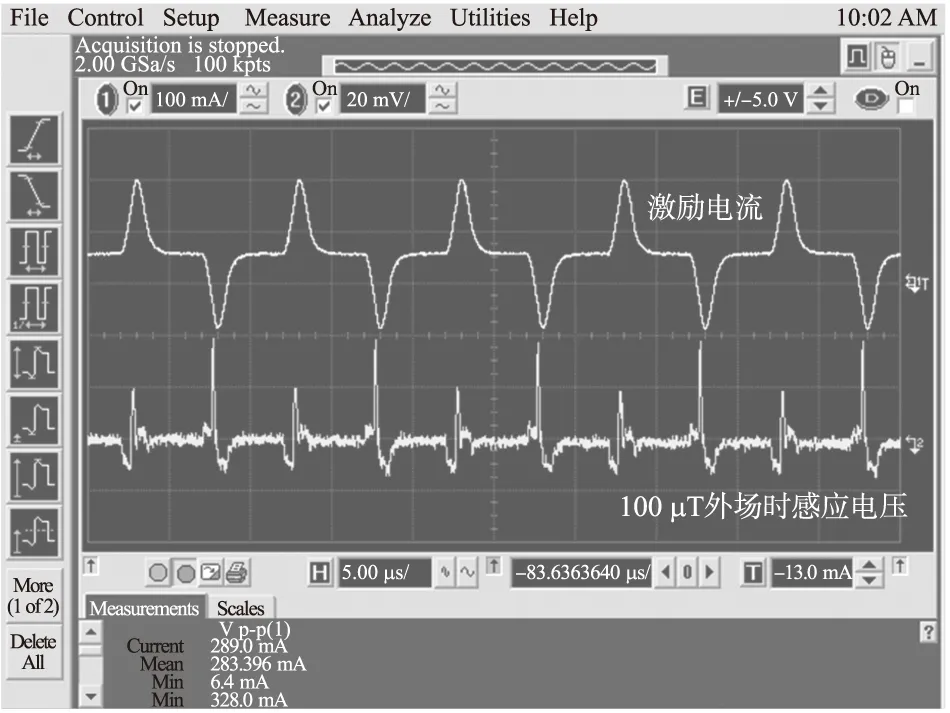

图12 0 μT外磁场时磁通门输入输出

对比实验结果和仿真结果,为了提高激励频率从而提高灵敏度,应该考虑采用更薄的激励铜线厚度和更薄的铁芯厚度。

采用幅值145 mA(有效值约为22 mA),频率100 kHz,占空比30%的脉冲信号对磁传感器进行激励,外磁场分别采用0和100 μT。图12和图13分别给出了不同外磁场条件下磁通门的输出情况。图中,上方曲线表示激励电流波形,下方的曲线表示输出电压波形。可以看出,在外磁场的作用下,输出信号幅值明显增大。

图13 100 μT外磁场时磁通门输入输出

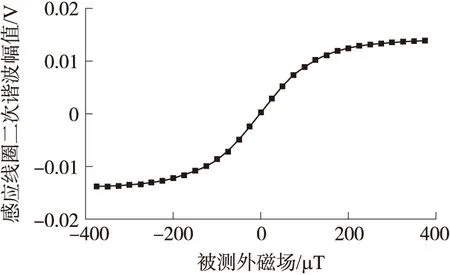

根据磁通门原理,其输出二次谐波幅值在一定范围内随外磁场线性变化,因此二次谐波常被选作磁通门输出信号。将激励频率提高到700 kHz,其他条件不变,图14给出了其输出二次谐波幅值随被测外磁场变化情况。

图14 感应线圈二次谐波幅值随外磁场变化情况

其线性范围为±100 μT,灵敏度为91.6 V/T,根据公式P=I2R,此时磁通门的功耗仅为1.7 mW。

4 结论

本文利用Magnet软件对硅基正交激励微型磁通门的结构尺寸进行了设计。以降低磁通门激励电流、降低功耗、提高灵敏度为目标,对正交激励磁通门的激励线厚度,铁芯厚度,激励线宽度等结构尺寸进行了选择。在较高的激励频率下,激励线厚度对激励电流和等效磁导率影响不大,可根据对传感器输入阻抗的要求选择合适的激励线厚度;在较高的激励频率下,应选择较薄的铁芯厚度降低对激励电流的要求;激励线的宽度应该较窄以降低对激励电流要求;铁芯宽度应大于激励线宽度使得铁芯在圆周方向闭合。制备出一种微型化正交激励磁通门,激励线厚度为1.5 μm,激励线宽度50 μm,铁芯厚度1 μm,铁芯宽度90 μm,输入电阻约为3.6 Ω。采用30%占空比的脉冲信号激励时,其可以在1.7 mW的超低功耗下得到91.6 V/T的二次谐波灵敏度。本文为正交激励磁通门的微型化奠定了一定的基础。

[1] Ripka P.Advances in Fluxgate Sensors[J].Sensors and Actuators a—Physical,2003,106(1-3):8-14.

[2]Nielsen O V,Brauer P,Primdahl F,et al.A High-Precision Triaxial Fluxgate Sensor for Space Applications:Layout and Choice of Materials[J].Sensors and Actuators a—Physical,1997,59(1-3):168-176.

[3]Magnes W,Diaz-Michelena M.Future Directions for Magnetic Sensors for Space Applications[J].IEEE Transactions on Magnetics,2009,45(10):4493-4498.

[4]Velasco-Quesada G,Roman-Lumbreras M,Conesa-Roca A,et al.Design of a Low-Consumption Fluxgate Transducer for High-Current Measurement Applications[J].IEEE Sensors Journal,2011,11(2):280-287.

[5]Forslund A,Belyayev S,Ivchenko N,etc.Miniaturized Digital Fluxgate Magnetometer for Small Spacecraft Applications[J].Measurement Science and Technology,2008,19(1):015202.

[6]杨尚林,刘诗斌,郭博,等.铁芯参数对磁通门输入输出特性影响分析[J].传感技术学报,2014,(1):1328-1333.

[7]郭博,刘诗斌,段红亮,等.微型线圈-铁芯结构传感器中聚酰亚胺的低成本刻蚀和平坦化方法[J].传感技术学报,2013(10):40-47.

[8]Choi S O,Kawahito S,Matsumoto Y,et al.An Integrated Micro Fluxgate Magnetic Sensor[J].Sensors and Actuators a—Physical,1996,55(2-3):121-126.

[9]Wu P M,Ahn C H.Design of a Low-Power Micromachined Fluxgate Sensor Using Localized Core Saturation Method[J].IEEE Sensors Journal,2008,8(3-4):308-313.

[10]Sharafi N,Nekoui M A.Design and Analyzes a New Ring core Fluxgate Sensor[M].New York:IEEE:2009:518-522.

[11]Ripka P,Li X P,Fan J.Multiwire Core Fluxgate[J].Sensors and Actuators a—Physical,2009,156(1):265-268.

[12]Zorlu O,Kejik P,Popovic R S,et al.Fluxgate-Type Magnetic Microsensors for Wide Linear Measuring Range[M].New York:IEEE:2007:11-14.

[13]Ripka P,Billingsley S W.Crossfield Effect at Fluxgate[J].Sensors and Actuators a—Physical,2000,81(1-3):176-179.

郭博(1982-),男,陕西西安人,西北工业大学在读博士,师从刘诗斌教授。研究方向为微型磁通门传感器的设计与制造,2009100072@mail.nwpu.edu.cn;

刘诗斌(1960-),男,河南巩义人,教授,博士生导师。长期从事无人机传感器系统研究工作,研究领域为磁场和压力测量,智能传感器系统,微电子和计算机应用,liushibin@nwpu.edu.cn。

StructuralDesignofOrthogonalMicro-Fluxgate*

GUOBo,LIUShibin*,YANGShanglin

(School of Electronics and Information,Northwestern Polytechnical University,Xi’an 710000,China)

In this paper,orthogonal micro-fluxgates with wire-core structure were simulated and anlysed by three-dimensional electromagnetic simulation software.The influence of the structure parameters like the width of excitation wire,the width of core,the thickness of excitation wire,the thickness of core on core saturation condition were investigated at different excitation frequency.Reducing excitation current and enhancing sensitivity were taken as the target,then the structure of orthogonal micro-fluxgates with wire-core structure were optimized.The optimized orthogonal micro-fluxgate was fabricated based on MEMS(Micro-Electro-Mechanical System)technology.When the sensor was excited by pulse current,91.6 V/T sensitivity can be obtained with ultra low power consumption of 1.9 mW.

electronic science and technology;magnet simulation;micro-fluxgate sensor;orthogonal fluxgate;low power consumption

项目来源:高等学校博士学科点专项科研基金项目(20126102110031)

2014-03-18修改日期:2014-06-01

10.3969/j.issn.1004-1699.2014.07.011

TN402;TM936.2

:A

:1004-1699(2014)07-0910-06