基于光纤传感网络的变截面复合材料低速冲击定位*

陆 观,徐一鸣,邱自学,梁大开,袁 江

(1.南通大学机械工程学院,江苏 南通 226019;2.南京航空航天大学智能材料与结构航空科技重点实验室,南京 210016;3.江苏华宇印涂设备集团有限公司,江苏 南通 226000)

基于光纤传感网络的变截面复合材料低速冲击定位*

陆 观1,3,徐一鸣1*,邱自学1,梁大开2,袁 江1

(1.南通大学机械工程学院,江苏 南通 226019;2.南京航空航天大学智能材料与结构航空科技重点实验室,南京 210016;3.江苏华宇印涂设备集团有限公司,江苏 南通 226000)

为了检测复杂复合材料结构的冲击内部损伤位置,构建了基于光纤传感网络的变截面复合材料板低速冲击监测系统。采用可检测结构应变场的光纤光栅传感器,在恒温下监测并分析了变截面复合材料板的冲击响应信号,利用经验模态分解方法提取冲击信号频谱特征,通过自回归模型将频谱特征量建模,最后利用样本信号与待测信号之间的马氏距离判定冲击信号位置。实验结果表明基于光纤光栅传感网络、经验模态分解和自回归模型的变截面复合材料板低速冲击定位方法可行且最大相对误差为4.27%。

光纤光栅传感器;低速冲击定位;经验模态分解;自回归模型;变截面复合材料

复合材料在各个领域的使用越来越广泛,而复合材料结构的动态监测及维护也成为了国内外学者的研究重点[1-3]。由于复合材料受低速冲击后易产生外表面不易察觉的结构内部损伤,因此监测复合材料结构的动态信号十分重要。实时监测复杂结构冲击位置能为结构损伤预警提供一定的依据并极大减少成本投入[4-5]。

目前应用于结构动态监测的传感器种类很多,光纤Bragg光栅FBG(Fiber Bragg Grating)传感器以其体积小、质量轻、抗干扰、耐腐蚀、绝缘好、可分布式等优点得到了较为广泛的应用[6-7]。Jang等研究者采用高速解调仪获取冲击响应信号,并结合人工神经网络方法提出了快速冲击定位算法[8]。Do等采用有限元方法建立复合材料板多模态振动模型,通过埋入式FBG传感网络监测结构应变,实现了对复合材料船体结构损伤的有效监控[9]。Webb等采用FBG传感器进行了复合材料层合板动态环境下的全频谱测量,通过薄板在振动、冲击以及损伤时的频谱畸变分析实现了复合材料结构健康监测[10]。但是目前的相关研究较少涉及到变截面复合材料的冲击监测。

变截面复合材料板比一般复合材料板的强度有所提高,但是动态载荷下的定位分析更为复杂。因此,进行变截面复合材料板的冲击定位研究,不仅能为其内部损伤理论和容限设计的发展提供依据,而且能进一步加强复合材料设计应用水平。本文基于光纤光栅传感网络,利用冲击信号经验模态分解及自回归模型方法,进行了变截面复合材料板的冲击定位研究。

1 冲击信号定位方法

变截面复合材料层合板冲击响应为非平稳信号,且受到结构振动及其他扰动信号干扰。黄变换中的经验模态分解EMD(Empirical Model Decomposition)方法可将复杂非平稳性信号分解成固有模态函数IMF(Intrinsic Mode Function)分量和[11]。自回归AR(Auto Regressive)模型对条件的变化比较敏感,因此适用于复合材料层合板的冲击检测[12]。EMD分解所获特征量无需再处理可直接用于建立AR模型。提取出的冲击信号样板向量,可以用Mallalanobis距离(马氏距离)识别结构冲击信号的位置。

1.1 经验模态分解

EMD分解的主要作用是去除信号叠加波且让数据波形更对称。原始信号X(t)可以分解成:

(1)

EMD筛选过程的终止条件为:cn(t)或者rn(t)小于预定误差;或rn(t)为一个单调函数。其中rn表明信号趋势,cn(t)为分解量,各阶分量近似正交、具有自适应性。

1.2 AR模型参数的确定和估计法

建立AR模型的关键问题在于估计模型参数,一般利用最小二乘法或自回归白噪声估计方法[13]。

AR模型定义是:任一时刻k上的数值xk可表示为m个过去时刻的数值线性组合以及k时刻白噪声之和,即:

xk=φ1xk-1+φ2xk-2+…+φmxk-m+ak

(2)

(3)

(4)

1.3 冲击定位算法步骤

针对变截面复合材料层合板的冲击定位算法具体步骤如下:

①在L个冲击位置各采集N次数据,作为冲击样本信号。

②对冲击信号进行EMD分解。假设某冲击信号IMF分解量个数为n,且为最大,则所有冲击信号的IMF分解量均以零分量补足为n个。

③对每个IMF分解量构建AR模型,确定模型阶数m以及自回归参数φik(k=1,2,…,m),φik为第i个IMF分解量的第k个自回归参数。

(5)

其中:j=1,2,…,L分别表示L个冲击点位置。

⑤采集待定位冲击信号x(t),进行EMD分解并构建AR模型,求出自回归参数φx,ik(k=1,2,…,m),i表示第i个分解量,k表示该分解量AR模型的第k个参数估计值。建立x(t)的第i个分解量特征值:

Ax,i=[φx,i1,φx,i2,…,φx,im]

(6)

d(xi,xj)=[(xi-xj)TST(xi-xj)]1/2

(7)

其中,S为样本冲击信号的协方差矩阵[14]:

(8)

⑦将步骤2中IMF分解量的互相关系数作为n个马氏距离数值的权重系数γ1,γ2,…γn。互相关系数计算公式如下:

(9)

⑧计算L个位置的综合马氏距离:

dj=γ1×dj1+γ2×dj2+…+γn×djn

(10)

式中:j=1,2,…L,n为分解量阶数。

⑨根据马氏距离定义比较d1、d2、…、dL间数值大小,取最小者为当前冲击位置。

2 冲击实验结果与分析

2.1 冲击监测系统简介

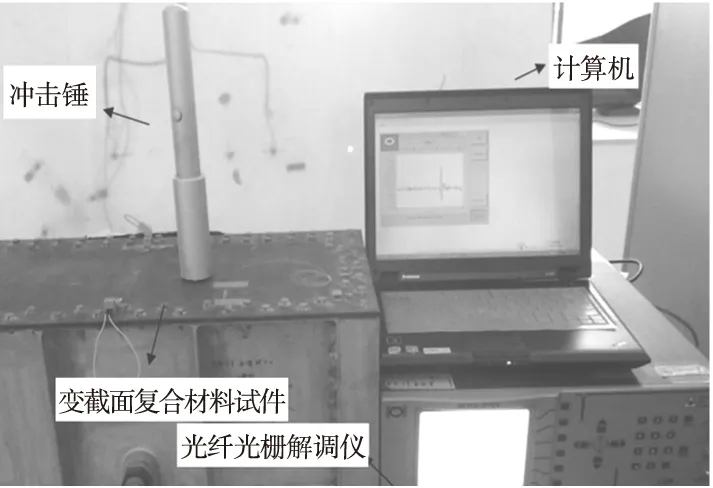

如图1所示为冲击监测系统,由冲击锤、试件、6个FBG传感器、SI425型光纤光栅解调仪(频率250 Hz,分辨率1 pm)、计算机组成,解调仪将FBG传感器采集到的冲击信号传输到计算机中。

图1 冲击监测系统

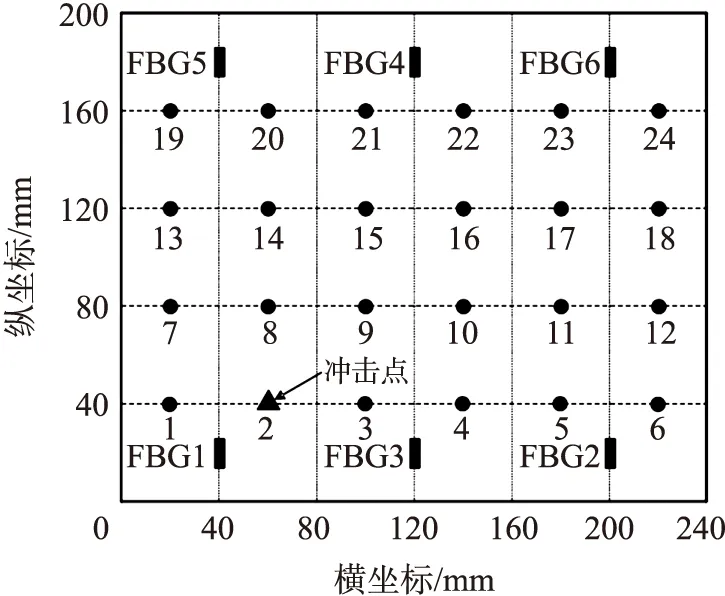

图2 传感器排布方案与冲击位置

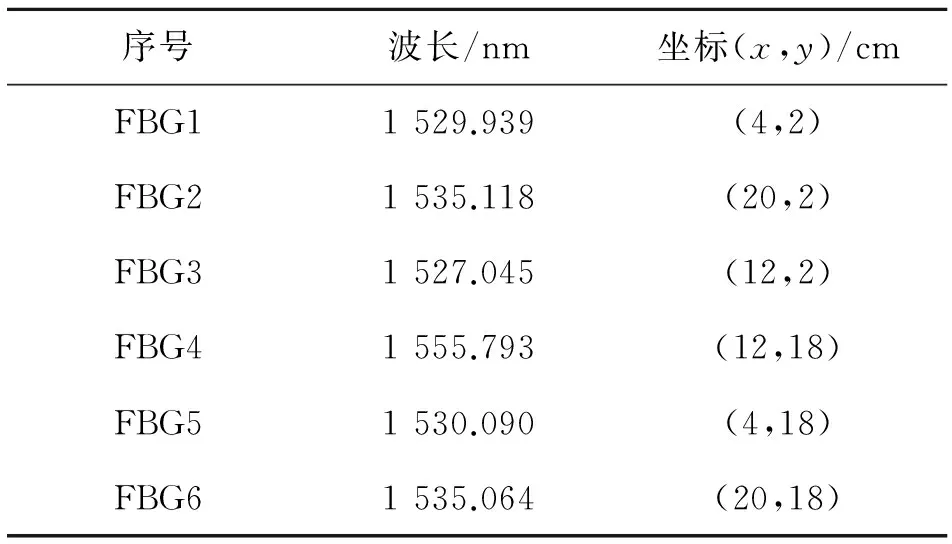

实验所用复合材料板尺寸为240 mm×200 mm,均匀划分为4行6列,复合材料为T300/QY8911,最薄处为45 mm,最厚处为47.5 mm。根据变截面复合材料试件的特性,传感器排布方案与冲击位置如图2所示,波长与位置见表1。

表1 光栅波长与位置

2.2 冲击定位分析

通过冲击监测系统采集24个冲击点的响应信号,冲击能量为1 J,重复3次。再对任意点以相同能量进行冲击,利用复合材料冲击定位算法进行定位,其中L=24,N=3,将冲击样本信号进行EMD分解后,得到IMF分量最大数值n=7。

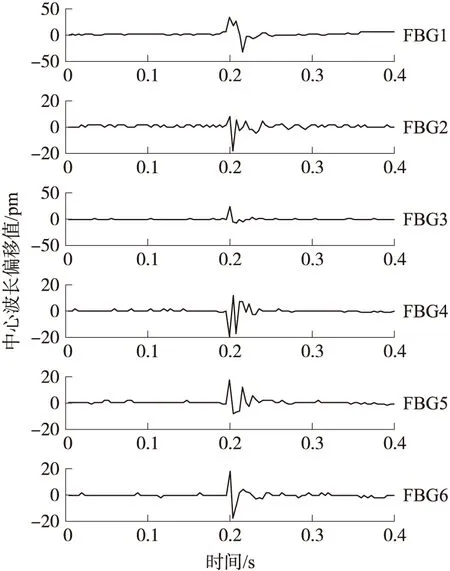

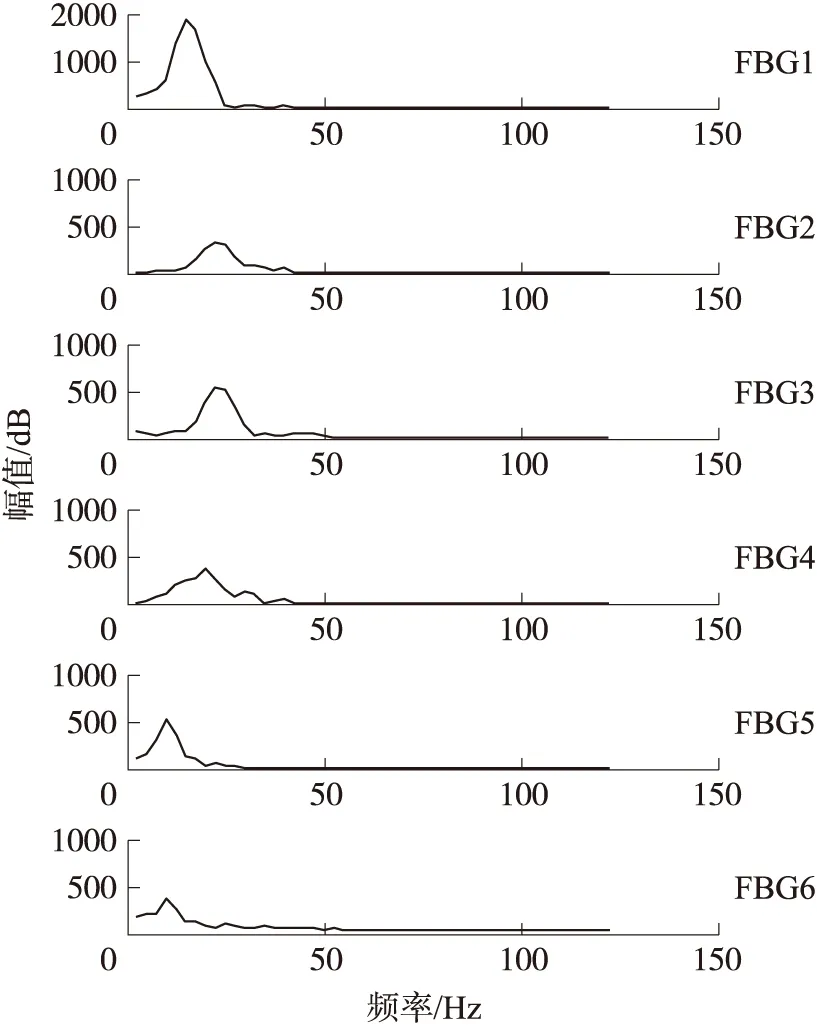

采集复合材料层合板的待判位分析冲击信号x(t)如图3所示,进行EMD分解,其中第3阶分解量频谱如图4所示。将频谱量构建AR模型,并建立x(t)的分解量特征值:Ax,i=[φx,i1,φx,i2,…,φx,im]。

图3 冲击碳纤维层合板(60 mm×40 mm)传感网络信号

图4 信号EMD分解第3阶频谱图

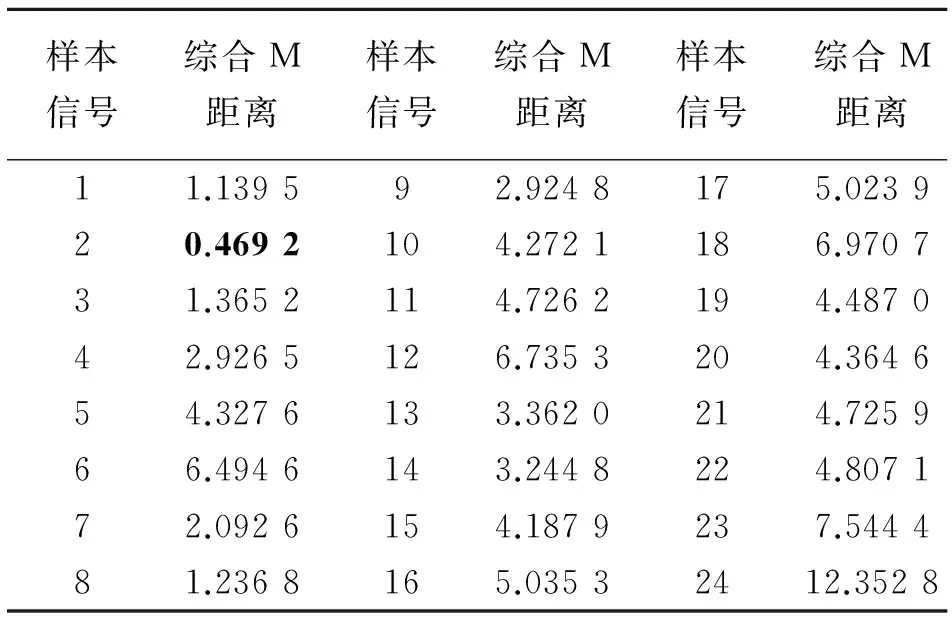

求出样本信号与待测信号分解量特征值的综合马氏距离如表2所示,其中加粗数据为同组数据中的最小者,可见基于本文算法的冲击定位结果准确。

表2 综合马氏距离计算结果

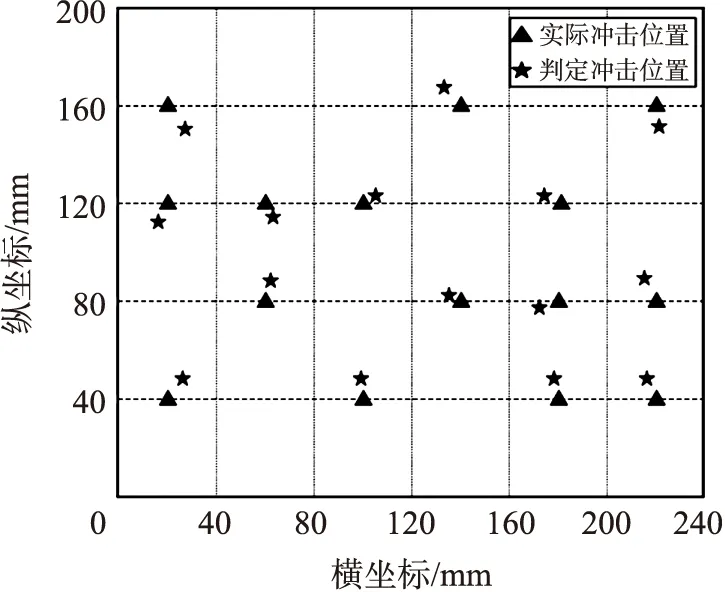

根据对称性,选择了复合材料板上关键的15个冲击点进行定位实验,得出判定结果如图5所示。

图5 定位结果示意图

其中最大定位误差为9.37 mm在冲击位置(220,80)、最小定位误差为4.61 mm在冲击位置(100,120)。根据式(11)可以由判位结果计算出冲击信号定位相对误差为2.1%~4.27%,符合工程应用范围。

(11)

3 结论

①提出采用光纤传感网络监测变截面复合材料板低速冲击载荷位置的方法,利用光纤Bragg光栅的应变监测特性,分析并推导了基于经验模态分解和自回归模型的冲击信号定位方法。

②基于光纤传感器、经验模态分解及自回归模型的冲击信号定位方法,搭建变截面复合材料板低速冲击信号定位系统。系统解决了复杂复合材料结构的冲击监测问题,且不易受环境干扰。

③通过实验表明,上述低速冲击定位系统最大相对误差为4.27%,可以满足低速冲击载荷位置判别的工程应用需求。

[1] Moura M F,Marques A T. Prediction of Low Velocity Impact Damage in Carbon-Epoxy Laminates[J]. Composites Part A:Applied Science and Manufacturing,2002,33(3):361-368.

[2]Ko J M,Ni Y Q. Technology Developments in Structural Health Monitoring of Large-Scale Bridges[J]. Engineering Structures,2005,27(12):1715-1725.

[3]常新龙,何相勇,周家丹,等. FBG传感器在复合材料固化监测中的应用[J]. 传感技术学报,2010,23(5):748-752.

[4]Hu Z Y,Hu Y F. Dynamic Monitoring the Strain of Composites due to High Speed Collisions Using Fiber Bragg Grating Network[J]. Mechanika,2012(1):35-39.

[5]Takeda S,Aoki Y,Nagao Y. Damage Monitoring of CFRP Stiffened Panels under Compressive Load Using FBG Sensors[J]. Composite Structures,2012,94(3):813-819.

[6]Jang B W,Park S O,Lee Y G,et al. Detection of Impact Damage in Composite Structures Using High Speed FBG Interrogator[J]. Advanced Composite Material,2012,21(1):29-44.

[7]张东生,李微,郭丹,等. 基于光纤光栅振动传感器的桥梁索力实时监测[J]. 传感技术学报,2007,20(12):2720-2723.

[8]Jang B W,Lee Y G,Kim J H,et al. Real-Time Impact Identification Algorithm for Composite Structures Using Fiber Bragg Grating Sensors[J]. Structural Control and Health Monitoring,2012,19(7):580-591.

[9]Do R,Haynes C,Todd M,et al. Efficient Detection Methods on a Composite Plate with Interior Embedded Fiber Optic Sensors via Impact Test[C]//9th International Workshop on Structural Health Monitoring. Stanford,USA,2013:2089-2096.

[10]Webb S,Oman K,Peters K,et al. Localized Measurements of Composite Dynamic Response for Health Monitoring[C]//Conference on Smart Sensor Phenomena,Technology,Networks,and Systems Integration. San Diego,USA,2014,v9062.

[11]Qiuhua D,Shunian Y. Application of the EMD Method in the Vibration Analysis of Ball Bearings[J]. Mechanical Systems and Signal Professing,2007,21(6):2634-2644.

[12]Laliberte J F,Poon C. Post-Impact Fatigue Damage Growth in Fiber-Metal Laminates[J]. International Journal of Fatigue,2002,24(2-4):249-256.

[13]李序颖,顾岚. 空间自回归模型及其估计[J]. 统计研究,2004(6):48-51.

[14]张子杰,张晖,高淑荣. 平稳自回归模型的系数估计与应用[J]. 武汉理工大学学报,2009,31(15):135-137,152.

陆观(1983-),女,江苏南通人,博士,南通大学副教授,主要从事先进传感技术及结构健康监测等方面的研究,luguan@ntu.edu.cn;

徐一鸣(1981-),男,江苏南通人,博士,南通大学副教授,主要从事数字图像处理及先进传感器技术等方面的研究,yimingx@ntu.edu.cn。

TheLowVelocityImpactLocalizationBasedonOpticFiberSensingNetworkforVariedCross-SectionComposites*

LUGuan1,3,XUYiming1*,QIUZixue1,LIANGDakai2,YUANJiang1

(1.School of Mechanical Engineering,Nantong University,Nantong Jiangsu 226019,China;2.The Aeronautic Key Lab for Smart Materials and Structures,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China;3.Jiangsu Huayu printing and coating equipment Co.,Ltd,Nantong Jiangsu 226000,China)

In order to localize the impact injuries inside complex composite structure,a low velocity impact monitoring system for varied cross-section composite structure based on fiber Bragg grating(FBG)sensor network was established. The paper used FBG sensors to measure the strain field of the structure,collected and analyzed impact response signals of varied cross-section composite laminated plate under constant temperature. The spectrum signatures of impact signals were extracted by empirical mode decomposition(EMD)method and modeled by auto regressive modeling method. The Mallalanobis distance between template signals and signals to be measured was calculated to localize the impact position. The experimental results show that the proposed method is feasible for impact localization of varied cross-section composite structure and the maximum relative error is 4.27%.

optic-fiber grating sensor;low velocity impact localization;empirical mode decomposition;auto regressive;varied cross-section composite

项目来源:国家自然科学基金项目(61273024);交通运输部应用基础研究项目(2014319813180);江苏省教育厅面上项目(14KJB510030);江苏省博士后科研计划项目(1301016B);南通市科技应用研究计划项目(BK2013019);南通大学自然科学研究专项项目(13ZJ003)

2014-09-10修改日期:2014-10-26

TP212

:A

:1004-1699(2014)12-1632-05

10.3969/j.issn.1004-1699.2014.12.009