北方高丛蓝莓采摘机的设计与试验

,,

(东北林业大学 机电工程学院,黑龙江 哈尔滨 150040)

北方高丛蓝莓采摘机的设计与试验

范长胜,李志鹏,郭艳玲

(东北林业大学 机电工程学院,黑龙江 哈尔滨 150040)

目前蓝莓行业面临的主要挑战是手工采摘所增加的劳动成本和生产效率低下的问题,解决这一问题的关键是提高机械化采收技术,为此本文设计一款旋转式机械采摘机。该文首先对现有机械林果采摘装置进行了现状分析,提出了旋转式蓝莓采摘机的设计结构,应用机械振动原理计算出使果实与枝条分离所需的激振力,以此为设计依据。在采摘力的试验中以北方高丛蓝莓为试验对象进行采摘,对采摘试验结果进行分析,提出了为提高采摘率和减少对植株和果实损伤在下一步设计时需加强的环节。

北方高丛蓝莓;机械采摘;旋转式机械采摘机;振动

0 引言

目前我国完全依靠人工采摘,采摘费用约占蓝莓生产总成本的50%~70%,严重制约了蓝莓大面积的推广与种植。为实现蓝莓采摘的机械化和自动化,需要研究一种高效智能的蓝莓采摘机械。

机械采摘系统对节约蓝莓采收成本是迅速而有效的,但机械采摘对果实的低效采摘和高度损害是目前限制机械采摘的主要问题。解决这一问题的关键步骤是提高机械采摘机的采摘技术。国内目前尚未开展行走式蓝莓采摘机械的研究,关于林果采摘并适合于小浆果采摘的只有手持气吸式的专利一项。美国作为蓝莓原产国和机械发达的国家,最早研制了蓝莓采摘机,现在美国主要有三家公司研制采摘机,其中BEI公司的技术最先进,生产的蓝莓采摘机已经广泛用于生产,推动了蓝莓的大面积种植,并已取得巨大的经济效益。Brown等人在1996年就进行统计,商业的蓝莓采摘机可以提高劳动生产率达6 000%,降低劳动成本85%[4]。现今全球蓝莓产量预计到2015年将达到67.5万吨,并持续增长[5]。黑龙江省预计到2015年将建设蓝莓原料基地8 3325万m2,鲜果采摘量达4万吨[6]。因此,发展机械采摘已成为蓝莓产业的必然趋势,而且随着我国蓝莓种植业的扩大蓝莓采摘机也将成为我国蓝莓产业的迫切需求。

1 旋转式蓝莓机械采摘机的设计

1.1 采摘机技术研究现状

蓝莓属于林果,林果的成熟期较短,采收时节相对集中,且采摘过程劳动强度大。目前林果采摘应用最多的机械采摘方法即振动法。振动式机械采摘又分为气力式、连续式、撞击式和接触式四种。在国内应用机械方法对林果进行采摘的有东北农业大学王业成等对黑加伦的采摘[7],新疆农垦学院农机研究所对红枣和核桃的采摘都取得了较好的采摘效果[8]。应用机械法对林果采摘主要解决的问题有果实的采净率、果实的损伤度以及对果树的损伤度。国内目前还没有对蓝莓采摘机进行研究的知识产权和相关专利。本文所设计的采摘机是旋转接触式采摘机应用振动原理对蓝莓果实进行批量采摘。

1.2 旋转式蓝莓采摘机的机械系统设计

机械采收在美国、西班牙等一些国家的果园应用较为普遍[9]。美国的采收技术相对成熟,主要应用于成排果树的采收,与以往的采收机相比大大缩短了采收时间。美国种植的蓝莓主要是南方高丛蓝莓,蓝莓植株较高大都在1.5 m以上,果实相对较大,蓝莓果皮相对较厚。黑龙江省以种植北方高丛蓝莓为主,其植株与南方高丛蓝莓植株相比较矮,且果皮相对较薄。因此我们在进行蓝莓采摘机的设计时主要针对我省种植蓝莓植株的特点进行设计,美国的蓝莓采摘机结构仅作为参考。旋转式蓝莓采摘机车架是门式结构,在采摘过程中它横跨蓝莓植株,并按照蓝莓植株列的方向前进。根据蓝莓生长状况和植株垄距,蓝莓采摘机的整体结构较大,但采摘空间相对不大。采摘机由转向控制部分、驱动控制部分、采摘部分、装箱部分和杂质分离部分等组成。图1所示为去掉蒙皮、液压系统、驱动系统等部分的采摘机三维图形。只保留了与采摘干涉和轨迹规划有关的部分。

图1 蓝莓采摘机框架结构示意图

旋转式蓝莓采摘机的采摘部分模仿人的手指外形,将其称为振动指棒。振动指棒的外部包裹塑胶材料,工作时指棒处于旋转状态穿透蓝莓灌木丛,对灌木丛进行振动摇晃,以便于对蓝莓果进行有效采摘。旋转式采摘是机械采摘方式中较为轻柔的采摘方式,采摘指棒对蓝莓灌木丛的振动摇晃都是可以按照不同的地面条件进行调节的,以便使采摘的蓝莓果实质量较高。采摘指棒还可以设计成频率可调的摆动式。在指棒工作过程中,可以进行频率转换通过挤压及振动两种施力方式把成熟的果实采摘下来。并针对不同植株的灌木丛选择不同的振动频率。

蓝莓采摘机主要由旋转塑胶棒、捕捉板、收割机隧道和输送带这四个机械部件对蓝莓果实进行收获,如图2所示。图中虚线表示蓝莓(圆点)在机械收获过程中的一个典型的运动轨迹。圆点表示在收获蓝莓时,蓝莓在收割机上运动的不同位置。旋转式机械收割机有两个主轴,每根主轴上都安置16个圆形安装盘,每个安装盘上都均布18个塑胶指棒。采摘机的驾驶员或操作员可对塑胶指棒的振动频率进行设定,但指棒自身不能做旋转运动。当收割机向前移动时,两个带有振动指棒的主轴进行旋转,将蓝莓灌木丛推开。采摘下的果实跌落到倾斜的捕捉板上,然后蓝莓果经传输带将被传送到蓝莓采摘机两侧的收集箱中。大多数的机械式采摘机更适用于采摘像桔子这类带有较厚果皮的果实,从植株上采摘经传输带传输再到收集箱中整个采摘过程中,果实相对完好度较高,而蓝莓果是非常容易被擦伤的[10]。Pengcheng Yu等人2012年最新研究结果显示机械采摘的捕捉板对蓝莓浆果的机械冲击影响占30%以上,空的水果收集箱占20%,传输带上的撞击和振动指棒一共产生的影响只占机械冲击影响的25%[11]。目前蓝莓机械采摘技术相对先进的是美国,Korvan公司生产的采摘机,其采摘时的行进速度保持在1.85 km/h,旋转主轴的速度是600 r/min[12]。因此,我们在进行蓝莓采摘机设计时将捕捉板的材质选用弹性较好的蜂窝硅胶,这样可以有效缓解在采摘后蓝莓果从植株到塑胶指棒再到捕捉板的机械冲击。并根据北方蓝莓果实果皮相对较薄的特点将采摘试验时采用的行进速度保持在0.4 km/h,旋转主轴的速度是400 r/min。

图2 蓝莓机械采摘机示意图

2 旋转式机械采摘的机理分析

2.1 蓝莓果实振动采摘原理分析

采摘机开始工作,采摘机主轴进行旋转运动,塑胶指棒搅动蓝莓植株冠层,植株的枝条则被旋转的主轴分开到采摘机的两侧器壁。一部分蓝莓果实则在塑胶指棒的搅拌下脱离植株,另一部分则随旋转的主轴多次受指棒搅动在采摘机的器壁附近脱离植株。指棒多次反复拍打蓝莓枝条,对蓝莓枝条上果实所产生的振动响应为

f(t)=Asin(ωt+φ)·e-ξωt

(1)

式中A——振动幅值/m;

ω——振动频率/rad/s;

φ——初始相位角/rad;

ξ——阻尼比。

对式(1)求解二阶导数,得

f″(t)=A[ω2-(ξω)2]sin(ωt+φ)·e-ξωt

(2)

由牛顿第二定律得到作用于蓝莓果实上的最大惯性力为

F惯=m0Aω2

(3)

式中m0——蓝莓果实质量/kg。

当F惯≥F采摘力时,便可使蓝莓果实脱落,实现蓝莓果实采摘。

实际上,蓝莓植株质量是连续分布的,它属于多自由度振动系统,最后作用于蓝莓果实所形成的振动响应为

(4)

因此得到作用于蓝莓果实上的最大惯性力为

(5)

当F实惯≥F采摘力时,即可实现蓝莓果实的采摘。

2.2 蓝莓植株系统振动分析

应用机械系统采摘蓝莓时,机械对果实的伤害率高,并且机械收获的果实不宜于进行长期的冷藏保存且保鲜期短[13]。 因此,旋转式蓝莓采摘机设计时主要将采摘力作用于蓝莓枝干,通过机械系统所产生的振动实现果实与枝条的分离,尽量减少机械系统直接触碰果实。建立蓝莓植株系统的振动模型最终目标是为计算机械系统所产生的振动响应输出所产生的采摘力,并将其与最小采摘力进行比较分析,得到蓝莓果采摘所需的临界响应。

用数学模型来描述蓝莓植株是比较复杂的,需对其简化。蓝莓果实主要在蓝莓植株的侧枝,而侧枝是变质量、变截面的,又由于结果期果实主要集中于枝条端部会形成侧枝弯垂。故将侧枝假设为多自由度、变截面的刚性—弹性变形体。则有

(6)

式中z1——树枝上表面坐标;

z2——树枝下表面坐标;

A1——横截面积;

A2——横截面积;

β——蓝莓树枝面积衰减率。

在任意一点z处的截面积为

A(z)=βz

(7)

式中A(z)——蓝莓枝条任意一点z处的横截面积。

线密度为

ρ(z)=ρ0A(z)=ρ0βz

(8)

式中ρ0——蓝莓枝条密度;

ρ——蓝莓枝条任意一点z处的线密度。

转动惯量为

(9)

式中I(z)——蓝莓树枝任意一点z处的转动惯量。

应用以上假设得到蓝莓侧枝为密度恒定、质量均匀变化的弹性体,属于连续振动系统,需要无限多个坐标描述其运动,蓝莓侧枝受力振动输出响应为偏微分方程形式。

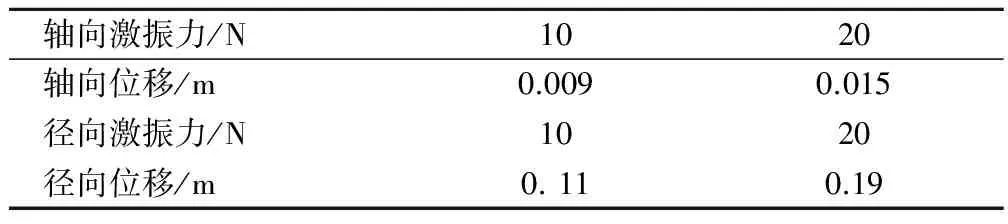

采摘实验对象为“北陆”蓝莓,对枝条施加载荷求解其振动响应。表1为蓝莓枝条具体参数。旋转式采摘机施加蓝莓植株的激振力可分解为轴向和径向两个方向,表2为蓝莓侧枝受振动时输出的响应。

表1 “北陆”蓝莓枝条具体参数值

表2 蓝莓侧枝激振力——位移表

3 试验结果分析

3.1 采摘力测量

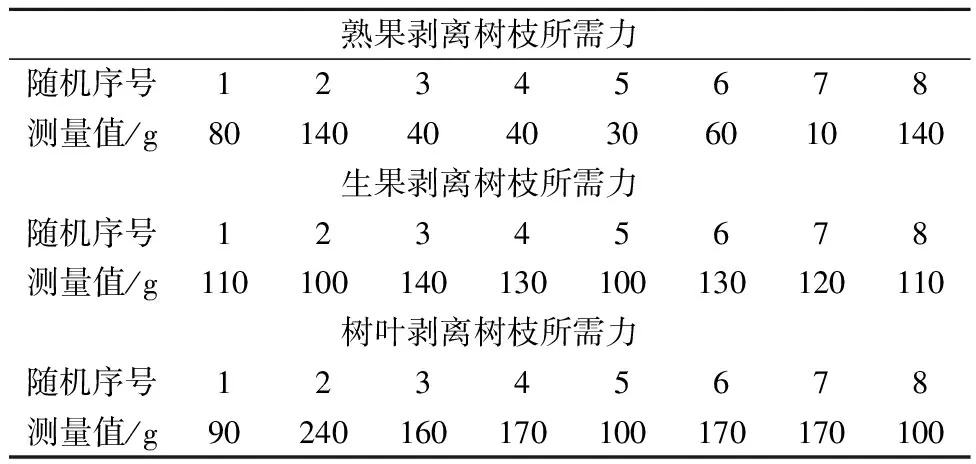

表3 采摘力测量

旋转式采摘机主要应用机械系统产生的振动将果实与枝条分离,并将其进行现场采摘试验。在试验过程中,收集箱中可见非成熟果实、成熟果实和树叶。将三者与枝条分离的力进行测量,其结果见表3所示。从测量数据可看出,三者从枝条上分离的力大小是不同的。在蓝莓结果期进行采摘时,通过控制采摘力的大小,可实现熟果的机械化采摘,大大提高采收效率。

3.2 采摘路径进行规划

采摘机整体较大且需横跨于蓝莓植株,因此在进行采摘作业时它不能像行驶的汽车那样可以随意改变方向,只能左右小范围内进行转向,且在转弯时要有较大的转弯半径,否则容易发生车体侧翻。在进行直线行走时,也需及时矫正偏斜,几乎需要随时调整方向,否则蓝莓采摘机后踏板会压倒蓝莓植株,并划伤树根。图3为采摘机后踏板压倒树丛的情况,图示中的右后踏板压倒树丛后通过。图4为蓝莓采摘机采摘过后对蓝莓树根的损伤情况。

图3 蓝莓采摘机压倒树丛

图4 被划伤的树根

4 结论

依据机器自身特点和试验结果分析得出,为有效降低蓝莓采摘成本、提高采摘率、减少对植株划伤和果实损伤需在设计时加强的环节主要有:

(1)在进行蓝莓采摘作业时,采摘机的运行路径以直线为主,大角度转向情况较少,可以应用电动助力转向系统(EPS)来替代目前的液压转向系统,电动机只在转向时才工作,不转向时几乎没有动力消耗,使采摘车体具有更高的燃油经济性;(2)蓝莓采摘时需对采摘路径进行规划,需要考虑到采摘机车体的尺寸与蓝莓植株尺寸、植株间距离、垄距间安全距离等因素以免采摘机刮伤植株;

(3)采摘机的工作部件塑胶指棒、门式框架挡板尽量都选用弹性较好的材料,最大程度的减少机械冲击影响,以减少对果实和果树的损伤;

(4)尽量减小果实跌落的高度或改善捕捉板、传输带的表面材料对蓝莓果实所造成的损伤。

只有更多的了解采摘机与蓝莓果之间的相互作用,才能为以后更好的设计机械采摘机提供思路也可以为市场提供质量更好的新鲜浆果。

[1]F.Nie,J.M,Wai and G.-Q.Wen.Discussion on Economical Values of Vaccinium and Its Industrial Development Prospect in China.Guizhou Agricultural Sciences[J].2007,35(1):117-119.

[2]侯亮.伊春林区野生蓝莓现状及发展前景分析[J].农林科研,2012(8):231.

[3]赵学丽.黑龙江省蓝莓产业现状及发展趋势[J].黑龙江生态工程职业学院学报,2012,25(1):51-52.

[4]Brown,G.K.,Schulte,N.L.,Timm,E.J.,Beaudry,R.M.,Peterson,D.L.,Hancock,J.F.,Takeda, F., Estimates of mechanization effects on fresh blueberry quality. Applied Engineering in Agriculture[J].1996,12,21-26.

[5]张德巧.2010年蓝莓国际市场分析[EB/OL].http://doc.mbalib.com/view/af016ccc079be8c476c36c1f91c49c74.html.

[6]黑龙江省农业信息网.小浆果结出大产业:到2015年黑龙江将建设蓝莓原料基地125万亩[EB/OL].http://www.hljagri.gov.cn/nydt_2011/nydtsn/201112/t20111226_419359.htm.

[7]王业成,陈海涛,林青.黑加仑采收装置参数的优化[J].农业工程学报,2009,25(3):79-83.

[8]汤智辉,贾首星,沈从举,等.新疆兵团林果机械化现状与发展[J].农机化研究,2008(11):5-8.

[9]陈度,杜小强,王书茂,等.振动式果品收获技术机理分析及研究进展[J].农业工程学报,2011,27(8):195-200.

[10]Takeda, F., Krewer, G., Andrews, E.L., Mullinix, B., Peterson, D.L., Assessment of the V45 blueberry harvester on rabbiteye blueberry and southern highbush blueberry pruned to V-shaped canopy. HortTechnology[J] .2008.18,130-138.

[11]Pengcheng Yu,Changying Li, Fumiomi Takeda, Gerard Krewer, Glen Rains, Takoi Hamrita. Quantitative evaluation of a rotary blueberry mechanical harvester using a miniature instrumented sphere[J].Computers and Electronics in Agriculture,2012,88(10):25-31.

[12]Changying Li,Jiawei Luo,Dan Maclean.A novel instrument to delineate varietal and harvest effects on blueberry fruit texture during storage[J].Science of Food and Agriculture.2011,91(7):1653-1658.

[13]Brown,G.K.,Schulte,N.L.,Timm, E.J., Beaudry, R.M., Peterson, D.L., Hancock, J.F., Takeda, F. Estimates of mechanization effects on fresh blueberry quality.Applied Engineering in Agriculture,1996,12,21-26.

[14]Lisa J Rowland, Nadim Alkharouf, Omar Darwish. Generation and analysis of blueberry transcriptome sequences from leaves, developing fruit, and flower buds from cold acclimation through deacclimatio[J].BMC Plant Biology.2012,12(1):1-18.

[15]郭艳玲,鲍玉冬,何培庄,等.手推式矮丛蓝莓采摘机设计与试验[J].农业工程学报,2012,28(4):40-45.

TheDesignandTestoftheNorthernHighBushBlueberryPickingMachine

FAN Chang-sheng,LI Zhi-peng,GUO Yan-ling

(Northeast Forestry University,Harbin 150040,China)

The manual harvesting increased labor costs and the low production efficiency are the major challenges of blueberry industry. The key to solve this problem is to improve the mechanical harvesting technology. This paper designs a rotary mechanical picking machine. First of all, this paper analyzed the actuality of the existing mechanical fruit picking device, put forward the design structure of rotary blueberry picking machine, and calculate the excitation force that made the fruit and branch separated based on the mechanical vibration theory, using the northern high bush blueberry as test subjects for picking test, the test results are analyzed,which puts forward the strengthening links to improve the picking rate and reduce the plant and fruit injury required in the design.

northern high bush blueberry;mechanical harvester;rotary mechanical picking machine;vibratory

2013-02-27修订稿日期2013-05-15

国家林业局948项目(2011-4-21)

范长胜(1974~),男,博士生,工程师,主要从事机电一体化,农业机器人研究。

TH113.2+4

A

1002-6339 (2014) 01-0083-04