基于蒸汽再压缩技术的低温干燥系统设计与节能分析

, ,, ,

(江苏省航空动力系统重点实验室,南京航空航天大学 能源与动力学院,江苏 南京 210016)

基于蒸汽再压缩技术的低温干燥系统设计与节能分析

周雷,韩东,何纬峰,岳晨,蒲文灏

(江苏省航空动力系统重点实验室,南京航空航天大学 能源与动力学院,江苏 南京 210016)

为了解决干燥行业热效率低下的问题,本文将机械蒸汽再压缩技术引入热敏性物料的低温干燥领域,设计了一种新型低能耗低温干燥系统,并采用夹点分析技术对新型低温干燥系统的热力性能进行了优化。计算结果表明,所设计的新型低温干燥系统能耗为19.57 kW,与相同条件下的常规低温干燥系统相比,新型干燥系统的能耗仅为常规低温回热干燥系统的7.7%。同时,系统能耗随着蒸发温度与压缩机压比的降低而不断下降。所做工作为低温干燥系统的性能分析及优化提供了参考。

低温干燥;机械蒸汽再压缩;夹点分析;节能

0 引言

干燥是一种传统的传热传质技术,几乎存在于所有工业领域。同时,干燥也属于高能耗行业[1],全球10%~20%的能源用于干燥过程,在我国干燥所用能源占国民经济总能耗12%左右,但干燥行业的热效率普遍低下,通常仅为30%~40%[2]。另外干燥时所产生的有害气体,如:烟尘、CO2和SO2,都对环境造成了污染。干燥分为高温干燥和低温干燥,低温干燥主要针对热敏性物料,这些物料在高温下会发生热解、变质,甚至会发生燃烧爆炸等危险现象,所以热敏性物料、生物质以及污泥等不适宜在高温下进行干燥。而低温干燥通常采用热风干燥以及真空干燥,两者都存在热效率低、干燥速率慢的情况[3]。

为了提高干燥效率,越来越多的节能技术被运用到干燥系统中,如:A.Iguaz[4]设计了一种旋转干燥机干燥蔬菜的热空气循环系统,并进行模拟分析,发现热空气循环系统能节省28%~63%的能量。国际干燥协会主席Arun S.Mujumdar[5]通过研究指出过热蒸汽干燥技术是一种具有巨大潜力的干燥技术,利用蒸汽替代空气干燥与湿物料进行接触换热,可提高干燥速度,缩短干燥时间,因为蒸汽潜热值高。而且不用考虑空气湿度等因素。此外,过热蒸汽干燥具有对环境友好、更加节能以及与物料直接无氧化反应可带走酸性气体等优点。Ian C.Kemp[6]利用夹点分析技术分析不同空气干燥技术的干燥效率,指出空气干燥的热力学因素与经济性严重制约了夹点技术在干燥中的应用,需要改变干燥介质。Chihiro Fushimi[7]在流化床干燥的基础上研发了自回热干燥技术,可同时利用干燥介质的显热与潜热,大幅降低干燥能耗。曹黎[8]采用自行设计的污泥热泵干燥装置对不同含水率的污泥进行了实验研究,证明污泥热泵干燥的可行性。

近些年,机械蒸汽再压缩技术(MVR)被逐渐应用于干燥领域,Martin Fehlau[9]计算了蒸汽再压缩干燥过程的经济成本,找到影响蒸汽再压缩过程的参数,确定最佳压比等。戴群特[10]分别计算了不同蒸发温度下机械蒸汽再压缩系统的COP值,并设计了机械蒸汽再压缩固体干燥系统。陈彬[11]研究开发新型盘式污泥干燥设备,并采用机械蒸汽再压缩技术降低设备能耗。Carlos Peregrina[12]计算了三种不同污泥浸油干燥过程的能耗,证明基于机械蒸汽再压缩技术的干燥流程能耗最小且生产成本低于传统干燥过程。但对于低温干燥领域的节能减耗缺乏相应设计研究与应用。故本文以机械蒸汽再压缩技术为基础,设计一种低能耗的低温干燥系统。并运用Aspen Plus系统仿真软件以及夹点技术模拟优化干燥系统。

1 基于机械蒸汽再压缩与夹点分析技术的系统模型

1.1 机械蒸汽再压缩

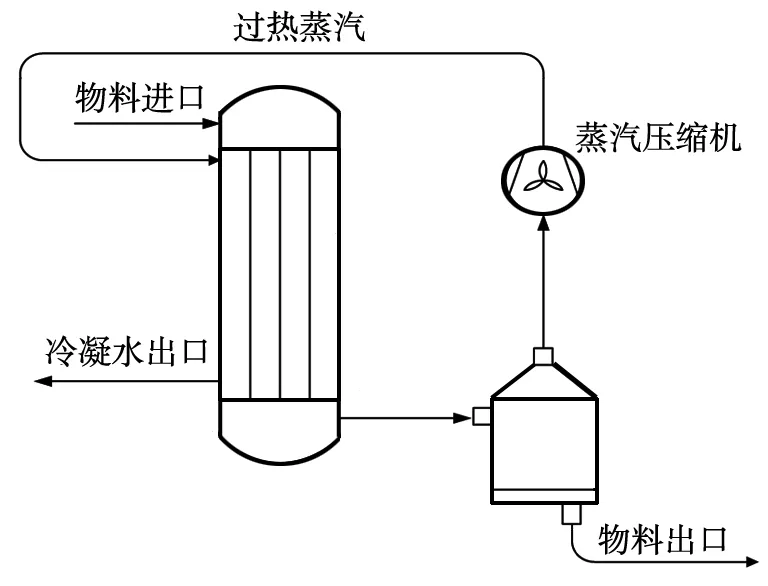

图1 MVR系统简图

如图1MVR系统所示,机械蒸汽再压缩技术(Mechanical Vapor Recompression)能有效回收蒸发浓缩和干燥时产生的大量水蒸气,而水蒸气携带的能量绝大部分为潜热。其工作原理是蒸发器产生的废热蒸汽经机械式蒸汽压缩机作用后,温度、焓值均得到有效提升,再返回蒸发器作为加热热源,使液体进一步蒸发。系统本身能基本达到热平衡,新鲜蒸汽仅用于补充系统热损失和进出料热焓,从而大幅度减少蒸发器对外来新鲜蒸汽的消耗,达到了降低能耗的目的。

1.2 夹点分析技术

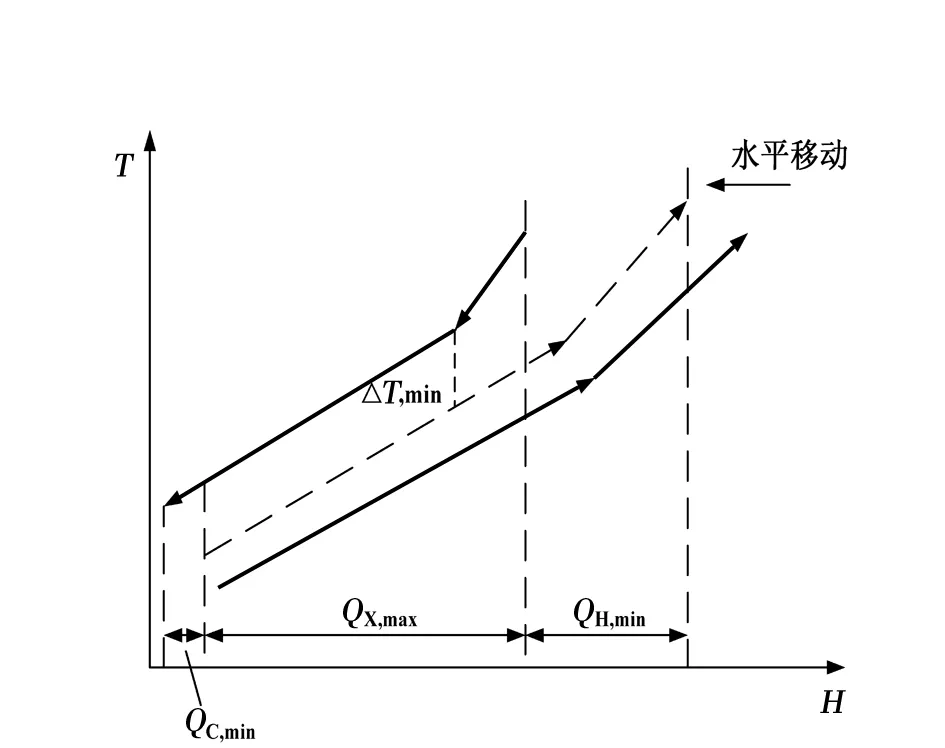

70年代末曼彻斯特大学Bodo Linnhoff教授及其同事在前人研究成果的基础上提出了换热网络优化设计方法,并逐步发展成为化工过程能量综合技术的方法论,即夹点技术[13](Pinch technology)。化工工艺过程中存在多股冷、热物流,冷、热物流间的换热量与公用工程耗量的关系可用温-焓(T-H) 图2表示。多股冷、热物流T-H图上可分别合并为冷、热物流复合曲线,两曲线H轴上投影的重叠即为冷、热物流间的换热量,不重叠的即为冷热公用工程耗量。当两曲线在水平方向上相互移近时,热回收Qx增大,而公用工程耗量Qc和QH减小,各部位的传热温差也减小。当曲线互相接近至某一点达到最小允许传热功当量温差△Tmin时,热回收量达到最大Qx,max,当冷、热公用工程耗量达到最小(Qc,min,QH,min),两曲线运动纵坐标最接近的位置叫做夹点。

图2 夹点技术原理

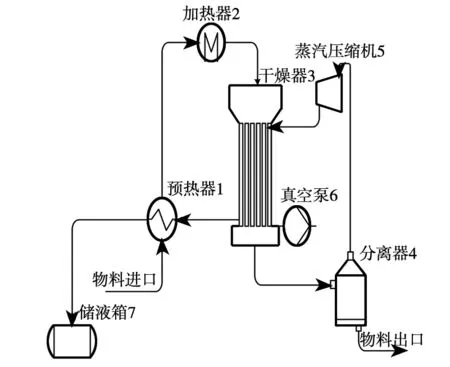

1.3 新型低温干燥系统模型

如图3所示,在机械蒸汽再压缩技术基础上的设计低温干燥系统,并运用夹点分析技术对系统进行节能改造。此系统不仅回收了干燥器中物料蒸发的二次饱和蒸汽,而且回收过热蒸汽冷凝后饱和水的一部分显热。物料经过预热器1吸收饱和冷凝水的显热,再经过加热器2加热到沸点温度Tb(沸点进料能减少一部分损失),进入经真空泵6抽真空后的干燥器3,在干燥器3中物料吸收过热蒸汽显热,然后产生相变传热,即等温蒸发冷凝;蒸发后的饱和蒸汽与物料由分离器4分离,饱和蒸汽经压缩机5压缩做过Wk升温升压后变为过热蒸汽,返回干燥器热端干燥物料。由于压缩机进出口压差导致干燥器热端压力高于湿物料冷端压力,所以过热蒸汽的冷凝温度高于冷端蒸发温度Tb。

图3 新型低温干燥系统

2 系统模拟及结果分析

为了计算干燥过程中的能量与物流平衡,本文运用Aspen Plus对传统低温回热干燥[14]与新型干燥系统进行模拟研究。并选取以下条件:

(1)选取玉米秸秆N[15]作为干燥样品进行研究;

(2)湿物料的质量流量为1 000 kg/h(湿基含湿率50%);

(3)最后干燥样品含20%的水分,即蒸发75%的水分;

(4)换热器以及干燥器最低传热温差10 K;

(5)干燥器与换热器都为逆流换热器;

(6)压缩机的绝热效率假设为90%;

(7)忽略传热过程中的热损失。

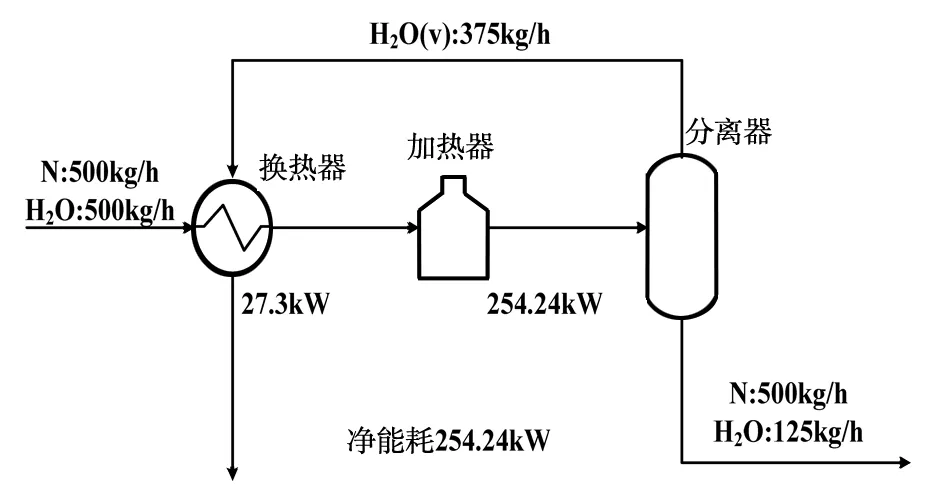

图4 常规回热干燥系统流程

如图4所示的带回热的低温干燥模拟结果示意图,当加热器中绝对压力为19 kPa时,水分的沸腾温度为333.15 K。在加热器加热过程中,为达到在分离器中能分离出375 kg/h饱和水蒸气的目的,加热器所需能耗为254.24 kW,分离器中分离出的水蒸气可用于预热湿物料,回收27.3 kW的潜热。

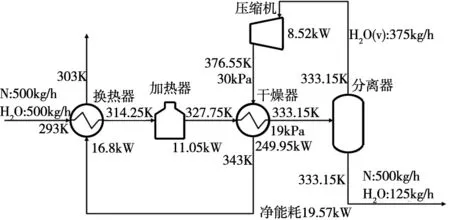

图5 基于机械蒸汽再压缩干燥的模拟过程

如图5所示的是设计的基于机械蒸汽再压缩技术的低温干燥工艺流程,玉米秸秆N(500 kg/h)与水(500 kg/h)的混合物经过换热器后,回收冷凝水的一部分显热值达到314.25 K。此时,根据夹点技术原理将换热器的进口温差△Tmin设定为最小温差,即夹点温差10 K。加热器将玉米秸秆与水的混合物加热到327.75 K。此时,抽真空的干燥器中压力为20 kPa,水的沸腾温度为333.15 K。物料进入干燥器时迅速升温至沸点,并与过热蒸汽交换大量潜热,物料中的水分蒸发成为温度333.15 K的饱和蒸汽后经分离器分离物料与蒸汽,分离后的饱和蒸汽经过压缩机增温增压后,成为温度376.55 K的过热蒸汽,压缩后干燥器热端的压力为30 kPa,水的冷凝温度为343.15 K,保持冷热温差大于等于夹点温差△Tmin。根据质量与能量平衡计算整个干燥过程的净能耗,关系式为

QNET=QHEATER+QCOM

整个系统的净能耗QNET等于加热器能耗QHEATER(11.05 kW)加压缩机能耗QCOM(8.52 kW)。计算得19.57 kW。

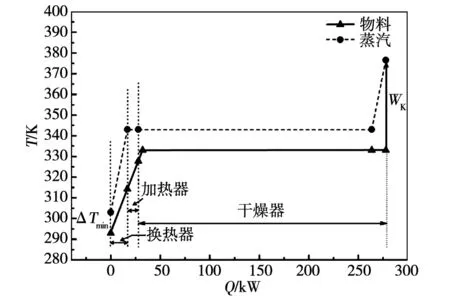

图6 系统冷热物流组合曲线

与传统低温回热干燥相比,经过设计优化的机械蒸汽再压缩低温干燥系统的净能耗能减少至7.7%。证明了经过夹点分析优化的机械蒸汽再压缩干燥系统能显著利用干燥过程中的潜热与显热,提高干燥效率。整个系统的关键在于物料中的水分能否与过热蒸汽或冷凝水实现有效的传热过程,图6显示了系统中每一个换热单元的温度与热流(T-Q)的示意图。换热器中物料吸收冷凝水的显热,冷凝水的热流曲线与湿物料的热流曲线的温差保持在10 K以上,直到湿物料进口与冷凝水出口温差达到夹点温差△Tmin=10 K,证明此过程可行。随后,湿物料进入加热器被恒温加热至接近干燥器中水份蒸发温度333.15 K,加热器中热端温度保持不变。在干燥器中,物料在吸收过热蒸汽显热过后,等温蒸发成为饱和蒸汽;热端蒸汽释放潜热后成为饱和冷凝水。这样可有效减少系统损。冷热物流曲线的温差保持在10 K以上。饱和蒸汽与物料经分离器分离后被送入压缩机,输入功率Wk升温升压至过热蒸汽。

在以上的模拟研究中,常规回热干燥与新型低温干燥均是在压力19 kPa,即水分的蒸发温度为333.15 K的情况下进行仿真计算。为了比较不同蒸发温度下,两种系统的能量消耗情况,故计算了系统蒸发温度313.15 K到353.15 K,即干燥器中绝对压力为:7 kPa到47 kPa下系统能耗及新型低温干燥系统与常规干燥系统能耗比,新型低温干燥系统压缩机压比均为1.5。如表1所示。

由比较结果看出,因为新型基于机械蒸汽再压缩技术的低温干燥系统利用了蒸汽大量潜热与显热,故其能耗在不同温度下都在常规干燥系统能耗11%以下,节能效果良好。其中,蒸发温度越低,系统能耗越小。

表1 不同蒸发温度下两种干燥系统的能耗

为了比较不同压差下新型低温干燥系统能耗,本文选取干燥器沸腾温度333.15℃时,压缩机压比为1.5到3时的状态参数,在利用Aspen Plus分别计算系统能耗及与常规低温干燥系统能耗比,计算结果如表2所示。结果表明,在压缩机压比越高的情况下,系统能耗也随之升高。故系统压比的选取不宜过高,在保证干燥器中换热能有效进行的情况下,压比应选取最小值。

表2 不同压缩机压比下新型低温干燥系统的能耗

3 结论

本文基于机械蒸汽再压缩系统,开发了一种不仅能回收蒸汽潜热,还能回收显热的低温干燥系统。并利用夹点分析技术,对低温系统进行了节能改造,进一步降低了系统能耗。利用Aspen Plus进行质量与能量衡算,模拟结果显示传统真空干燥过程耗能245.3 kW,而新的低温干燥系统在相同条件下耗能仅为19.57 kW,表明新型低温干燥系统能大幅减少能耗,提高干燥效率。此外,对不同蒸发温度和压缩机压比条件下的系统性能进行分析,发现随着系统干燥器蒸发温度以及压缩机压比的降低,系统能耗也不同程度下降。目前,基于机械蒸汽再压缩的干燥技术还有待深入研究,今后应加强相关技术的实验研究,为这项拥有巨大潜力的干燥技术提供更有力的技术支持。

[1]张璧光,谢拥群.国际干燥技术的最新研究动态与发展趋势[J].木材工业,2008,22(2):5-8.

[2]Mujumdar A S.Industrial drying:Innovation,situation and developing needs[J].Drying technology and equipment 2007,4(2):60-69.

[3]文雪英.食品过热蒸汽干燥技术[J].食品工业科技,2009,222:370-373.

[4]A.Iguaz.Influence of air recycling on the performance of a continuous rotary dryer for vegetable wholesale by-products[J].Journal of Food Engineering,2003,59:151-160.

[5]Arun S.Mujumdar &Chung Lim Law.Drying Technology:Trends and Applications in Postharvest Processing[J].Food Bioprocess Technol(2010)3:843-852.

[6]Ian C.Kemp reducing dryer energy use by process integration and pinch analysis.The 14th International Drying Symposium.2004:1029-1036.

[7]Chihiro Fushimi. Novel Drying Process Based on Self-Heat Recuperation Technology[J].Drying technology.2011,29:105-110.

[8]曹黎,饶宾期.利用热泵干燥污泥技术的试验研究[J].干燥技术与设备.2011,4(9):185-190.

[9]Martin Fehlau Optimization of Vapor Compression for Cost Savings in Drying Processes[J].Chem.Eng.Technol.2000,23(10):901-908.

[10]戴群特,杨鲁伟.蒸汽再压缩热泵系统用于固体干燥节能分析[J].节能技术,2011,29(4):353-356.

[11]陈彬.节能型盘式污泥干燥设备研发[D].杭州.杭州电子科技大学,2011.

[12]Carlos Peregrina.Victor Rudolph.Immersion frying for the thermal drying of sewage sludge:An economic assessment[J].Journal of Environmental Management.2008.86:246-261.

[13]Ian.C.Kemp.Pinch Analysis and process integration[M].Singapore:Chemical Industry Press,2006.

[14]R.Tugrul.Ogulata.Utilization of waste-heat recovery in textile drying[J].Applied Energy.2004,79:41-49.

[15]赖艳华.秸秆类生物质热解特性及其动力学研究[J].太阳能学报,2002,23(2):20-23.

ANovelDesignandEnergy-savingAnalysisofLow-temperatureDryingSystemsBasedonMechanicalVaporRecompression

ZHOU Lei,HAN Dong,HE Wei-feng,YUE Chen,PU Wen-hao

(Jiangsu Province Key Laboratory of Aerospace Power Systems,College of Energy & Power Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210036,China)

In order to solve the problem of low thermal efficiency in drying industry, mechanical vapor recompression technology is applied to the field of low-temperature drying for heat-sensitive materials. A new low-power and low-temperature drying system is developed. Pinch analysis technique is used to optimize the novel low-temperature drying system thermal performance. The results show that the new low-temperature drying system energy consumption is 19.57 kW.Compared with conventional low-temperature drying system in the same condition, the new conventional drying system energy consumption is only 7.7% of conventional low-temperature drying system. Meanwhile, with evaporating temperature and the compressor pressure ratio decreasing, the system energy consumption is declining. The work provides a reference to low-temperature drying system performance analysis and optimization.

low-temperature drying; vapor recompression; pinch technology; energy-saving

2013-06-18修订稿日期2013-10-15

江苏省科技支撑计划重点项目(BE2011160);江苏高校优势学科建设工程资助项目

周雷(1989~),男,硕士研究生;主要从事节能、机械蒸汽再压缩以及干燥技术的研究。

TQ051.5

A

1002-6339 (2014) 01-0060-05