基于ANSYS的1.5 MW水平轴风力机轮毂壁厚的优化与强度分析

*

(1.西华大学能源与环境学院,四川 成都 610039;2.国电大渡河流域水电开发有限公司,四川 成都 610041)

轮毂是风力机的重要部件,连接着叶片和主轴,其重要性随着风力发电机组容量的增加而愈来愈明显。现有的风力机大都采用球形轮毂,轮毂主要承受对称风轮推力载荷、单叶片推力载荷和叶片重力力矩。因承受着复杂的交变载荷,且强度要求较高,现有轮毂常被设计得巨大而笨重,其在实际运行中的最大应力远远小于轮毂铸件材料的许用应力,增加了轮毂本身的转动惯量,对机舱及塔架的强度要求都有所增加,为运输和安装带来很多不便,造成了材料的浪费,增加了风力发电机的制造成本。

目前,许多研究者在减小轮毂重量与轮毂优化设计方面做了一些研究工作。文献[1]采用相似原理和拓扑优化的方法,借助有限元软件Altair提供的 OptiStruct模块,开发出质量较轻的新型轮毂模型;也有以多参数、轮毂壁厚分段优化的方法进行轮毂减重设计[2-3];文献[4]更是提出一种在轮毂主体上钻孔的方法来减轻风力机轮毂的质量。

结合现有研究情况,本文以某1.5 MW三叶片水平轴直驱定浆风力机的球型固定式轮毂为研究对象,拟采取整体同步等量减小轮毂厚度的方式,从轮毂外表面往内表面的方向平均缩减壁厚,力求在满足轮毂基本强度要求的情况下,找到相对理想的轮毂壁厚优化值,尽最大可能减轻轮毂重量,减小材料使用,实现轮毂制造的经济性及运行安全性的统一。

1 轮毂载荷

不同的坐标系通常可以用于定义不同的模型和边界条件,选择适当的坐标系不仅能够快速方便地建立有限元模型,而且便于边界条件限制和载荷的施加, 有效地提高计算效率。在风力发电机组中,对载荷的计算应选择合适的坐标系,对轮毂的载荷进行计算时应选择轮毂坐标系,轮毂的载荷主要来自于风力机的叶片,对叶片载荷的分析又需要建立叶片坐标系,如图1所示[1]。轮毂坐标系载荷与叶片坐标系载荷可通过下式互相转换:

(1)

式中ψ为风轮锥角。

图 1 轮毂坐标系和叶片坐标系

风力发电机轮毂的极限载荷数据是依据国际电工委员会IEC 61400-1(2005)风力发电机组安全要求指定的极限载荷工况,利用风力机大型设计软件GH BLADED计算得到。在极限工况中,50年一遇极限风速取为70 m/s,湍流强度定为A类,并分别依据公式确定极端风向变化值、极端相干阵风幅值及极端风速切变等。另外,还需在BLADED中设置风轮的结构参数,如表1所示。

表1 部分主要的风轮结构参数

建立风力机叶片模型,取安全系数为1.2[2],计算叶根处极限载荷。表2为轮毂静态载荷检验所采用的极限载荷加载数据,载荷按图1叶片坐标系分别施加在3个叶片根部,其中FX、FY、FZ、MX、MY、MZ分别对应于叶片坐标系中的FXB、FYB、FZB、MXB、MYB、MZB。

表2 施加在3个叶片根部的极限载荷数值

2 轮毂强度分析

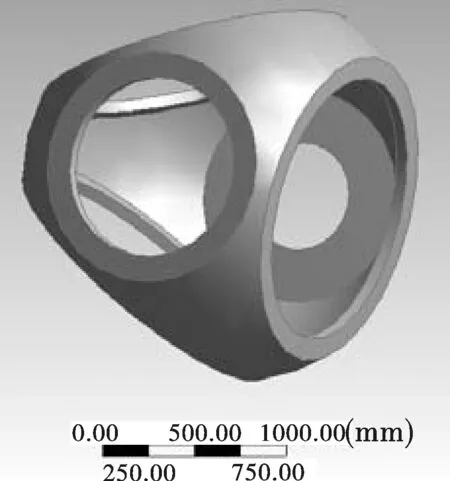

轮毂强度分析包括三维几何建模、有限元网格划分、载荷施加及运用ANSYS软件进行应力数值计算分析等。轮毂模型中非关键部位对轮毂整体力学性能影响非常小,而引入这些细小特征会破坏网格质量,甚至影响计算结果的精度;因此,建模时对轮毂上细小的特征进行了相应简化。简化的原则是在保证计算精度的前提下,省略非关键部位对轮毂整体刚度作用较小的一些特征,如小的倒圆和倒角等,以提高网格质量精度和CPU的计算分析速度[2,5-6],轮毂简化模型如图2所示。轮毂所受到的载荷及约束是通过叶片和主轴传递的,若直接将载荷施加在轮毂上,会影响计算结果的可靠性,需要在轮毂上,引入叶片假体和主轴假体,轮毂与假体在ANSYS中设置为刚性连接,如图3所示。在有限元网格划分中,采用网格自动生成法,由于模型的外形尺寸较大,设置网格总体尺寸为30 mm,轮毂网格模型如图4所示。对叶片假体施加载荷,对主轴假体施加全约束[3],依据表2,施加载荷时以每个叶片的坐标系为基础,分别施加6个交变载荷(FX,FY,FZ,MX,MY,MZ),如图5所示。经计算得到如图6所示的轮毂最大应力云图。可知轮毂的最大应力为102.09 MPa,且最大应力处位于轮毂与主轴连接的边缘。本轮毂采用高强度球墨铸铁QT 400-18作为轮毂材料,其属性如表3所示。

表3 QT 400-18球墨铸铁材料属性

轮毂的屈服极限σs=220 MPa,根据CCS风力发电机组规范,取材料的一般局部安全系数γm=1.1,则其许用应力[σ]=σs/γm=200 MPa,故轮毂最大应力σmax=102.09 MPa<[σ],说明轮毂强度远远满足要求。

轮毂最大应力远小于球墨铸铁的许用应力200 MPa,轮毂最大应力只要在球墨铸铁许用应力以内,轮毂在运行中就是安全的。

图 2 轮毂简化三维模型

图3 假体模型

图 4 轮毂网格模型

图5 施加载荷和约束示意图

图 6 轮毂最大应力云图

3 轮毂优化设计

在满足轮毂强度要求的情况下,为实现减小轮毂厚度、节省材料及最大安全性的目的,以整体同步等量减小壁厚的方法,采用ANSYS有限元分析探讨轮毂壁厚减小值与轮毂最大应力之间的关系。本文的风力机风轮轮毂外观尺寸为1.855 m×2.089 5 m×1.825 m,轮毂最大壁厚70 mm,最小壁厚42 mm,最大壁厚位于轮毂与主轴连接端,最小壁厚位于轮毂的迎风面,轮毂与叶片连接处壁厚为65 mm。

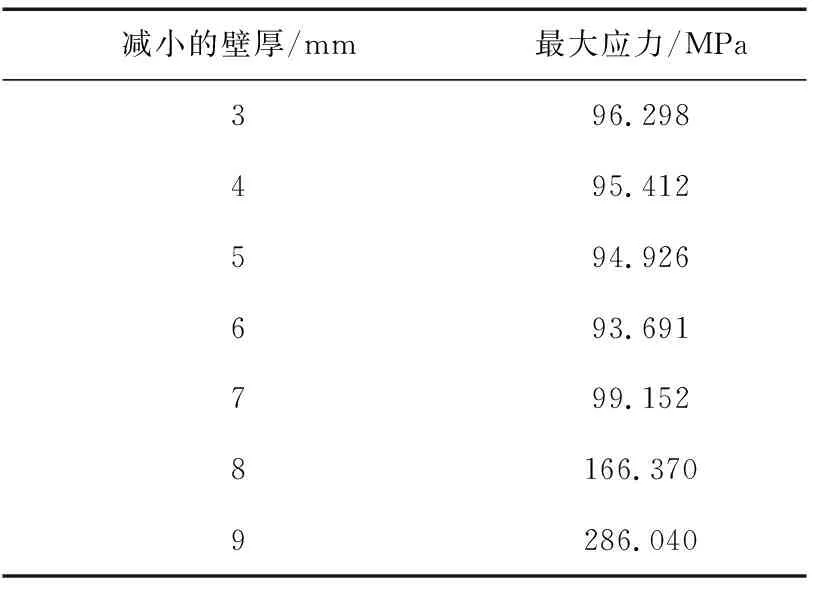

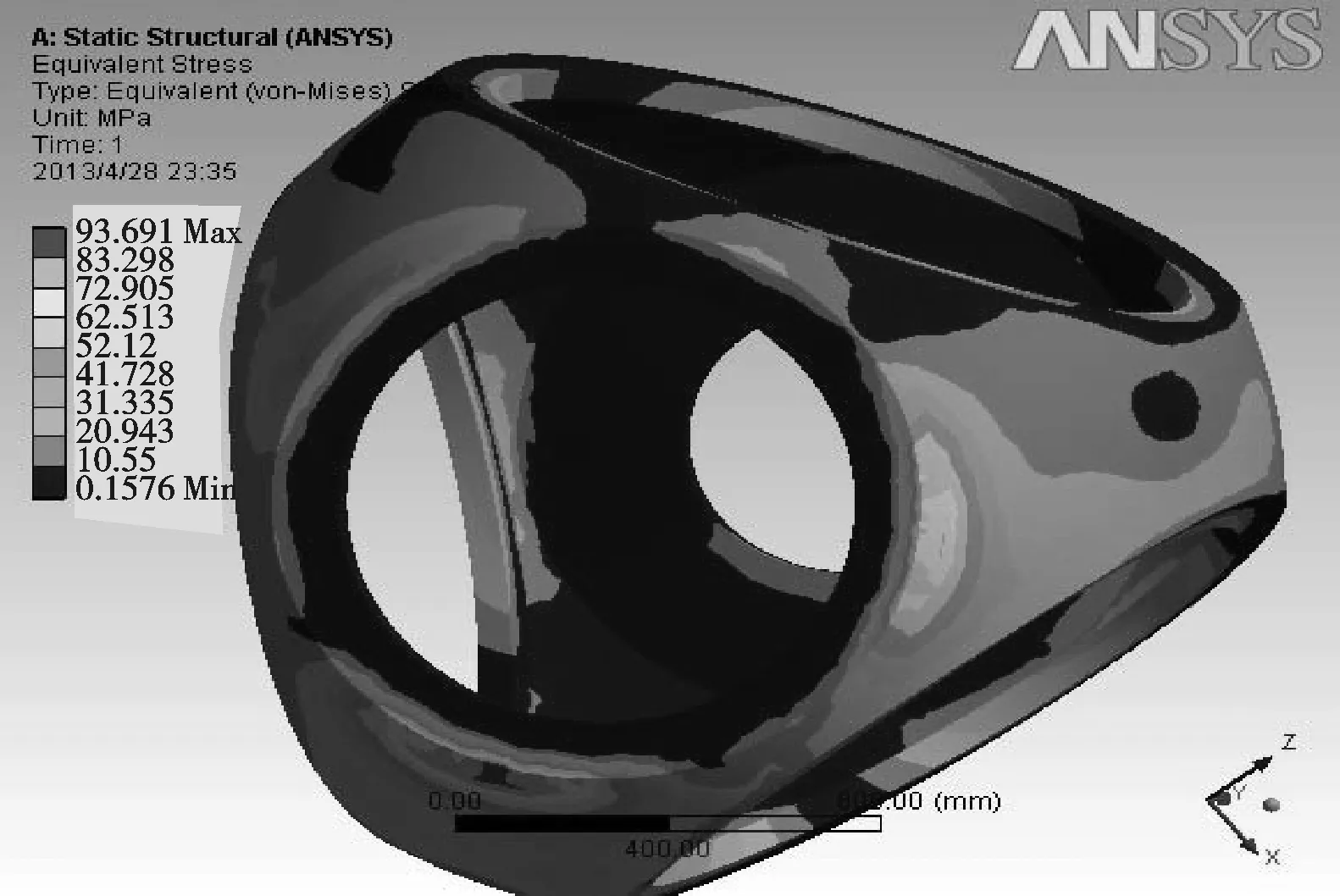

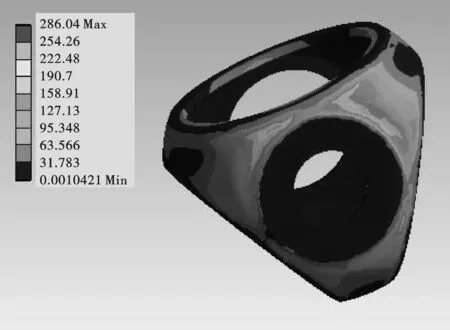

轮毂壁厚的减少对应力有较大的影响,试验性选取8个壁面厚度减小值3、4、5、6、7、8、9、10 mm,对每种壁厚减小值下的轮毂重新建立三维模型,施加与原轮毂相同的载荷和约束,并在数值模拟时设置相同的网格尺寸,经ANSYS数值分析得出各厚度下轮毂的最大应力值,见表4。在本优化中,假体部分不作为优化内容。由表4可知,轮毂的最大应力先随壁厚减小值的增加而减小,到减小到一定壁厚后轮毂的最大应力又随壁厚减小值的增加而增大,当厚度减少9 mm时,轮毂的最大应力已经超出了材料的许用应力,厚度继续减少时,根据应力变化趋势,轮毂最大应力会继续超过许用应力而不符合轮毂的设计要求,故没有对减小10 mm时的壁厚进行分析。其中,壁厚减小3、5、6、7、9 mm时的最大应力云图见图7。

表4 轮毂减小的壁厚与最大应力

与其他壁厚减小值相比,壁厚减小6 mm时的轮毂的最大应力值最小,虽然减小6 mm时的最大应力值并不一定最优,但6 mm至少是相对理想的轮毂壁厚优化值。壁厚减小6 mm时轮毂的最大应力为93.691 MPa<[σ],对轮毂的优化满足材料强度的要求,与原轮毂相比,也明显小于原轮毂的最大应力,在实际运行时,安全性也更高。

原轮毂质量为2 744.8 kg,轮毂壁厚减小 6 mm后新轮毂的质量为2 305.3 kg,轮毂的质量减少了439.5 kg,占原轮毂质量的16%;因此,在满足轮毂基本强度要求的情况下,壁厚减小6 mm在改善轮毂质量及节省材料方面取得了显著的效果。虽然6 mm的减小值只是相对理想的最优值,但这已是一种足够优秀的优化方案,并可据此开展对该类型轮毂的生产改造。[7-8]

(a) 壁厚减小3 mm

(b) 壁厚减小5 mm

(c) 壁厚减小6mm

(d) 壁厚减小7mm

(e) 壁厚减小9 mm

4 结论

1) 通过逐次减小壁厚,结合ANSYS有限元分析的方法,得到轮毂壁厚减小相对最优值为6 mm,使最大应力值相对最小,且轮毂质量大为改善。

2) 在有限元强度分析研究中,本文定义的网格总体尺寸为30 mm,为得到更加精确的计算结果,可减小网格尺寸,增加网格数量,且在轮毂与叶片连接处,网格应划分得更致密一些。

3) 本文所使用的壁厚优化方法,思路简单清晰,参数设置少,计算速度快,硬件要求较低,易于掌握和操作,但与ANSYS参数化优化设计方法相比,本方法的准确性和可用性稍显不足。尽管如此,其在工程实际设计计算中仍具有重要的参考价值,十分适合于轮毂优化设计的前期探究及后期验证,并与其他的优化设计方法比较对照。

[1]陈新厂.大功率风力发电机组轮毂的结构强度分析及优化设计[D]. 重庆: 重庆大学,2008.

[2]姚兴佳,杨立东,单光坤.基于HyperWorks 3MW风电机组轮毂的结构优化[J].沈阳工业大学学报,2011,33(6):623-628.

[3]付薇.风力发电机组轮毂的有限元分析[D].重庆:重庆大学,2007.

[4]孟春玲,胡宏梁,李国峰,等.基于ANSYS的风机轮毂的强度分析及优化设计[J].计算机仿真,2012,29(7):334-338.

[5]夏盛来,何景武.基于工程应用的有限元网格划分研究[J].飞机设计,2008,28(4):10-13.

[6]杜平安.有限元网格划分的基本原则[J].机械设计与制造,2000(1):34-36.

[7]Tony Bruton.风能技术[M].武鑫,等译. 北京:科学出版社,2007.

[8]张礼达,任腊春,陈荣盛,等.风力机叶片外形设计及三维实体建模研究[J].太阳能学报,2008,29(9):1177-1180.