影响氯化亚砜产量提高的因素分析及对策

, ,,

(开封东大化工(集团)有限公司,河南 开封 475099)

影响氯化亚砜产量提高的因素分析及对策

苗红振,时蕊,杜彩萍,杨震

(开封东大化工(集团)有限公司,河南 开封 475099)

氯磺酸法生产氯化亚砜装置存在工艺落后、污染大、腐蚀严重、产品质量差的问题。本文论述了其原因及解决措施,通过工艺路线改造;现装置原料氯气通入量及产量得到大幅度提高。

氯化亚砜;转化罐;强制循环

0 前言

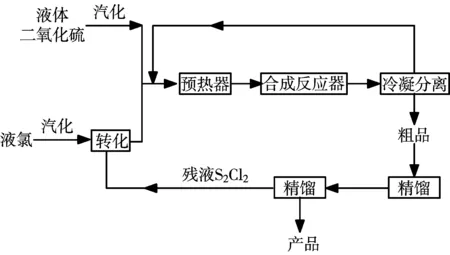

开封东大化工公司氯化亚砜分厂现有二氧化硫气相连续法合成氯化亚砜装置两套。一套是2009年开车的新系统,年产1万t。另一套是1992年开始用氯磺酸法生产氯化亚砜的装置,但此方法工艺落后、污染大,腐蚀严重,且产品质量较差。公司于1998年淘汰了此工艺,引进了当时比较先进的二氧化硫气相法合成氯化亚砜工艺。其工艺流程分为合成、精制、尾气回收处理三个工序。其生产过程为:二氧化硫、氯气、一氯化硫按比例通过合成反应器,在一定温度下合成氯化亚砜。 反应方程式为:

经合成反应后的气体,通过冷凝、分离下来的粗品,经补硫后精制得到成品。生产工艺流程见图1。

图1 生产工艺流程

1 影响系统提产的主要原因

此次提产,工艺改造主要针对氯化亚砜老装置。此装置经过几次系统技术升级,虽然产品产量、质量均有大幅提升,已达3 600 t/a,但原料氯气量只能达到280~300 kg/h。当把原料气中氯气量提至320 kg/h甚至更高时,合成反应器压力则偏高,达0.1 MPa以上(正常生产应该在0.08 MPa以下),且粗品质量不好、合成转化率不高,只能达到60%左右,并且虽然原料量增高,产量并没有明显提高,单耗持续上升,一氯化硫持续偏多。生产平衡不了,系统很不稳定,造成频繁停车。经过多次实验、总结,仔细观察生产中的现象,我们认为主要存在以下原因:

1.1进入合成反应器物料配比失调

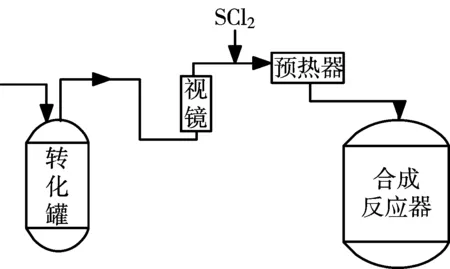

合成反应器转化率是一个非常重要的指标,直接影响氯化亚砜产量的提高,因此进入合成反应器物料的配比十分关键。在试验中我们发现:粗品中夹带的一氯化硫太多,且合成压力偏高,主要原因应该是氯气和二氧化硫直接反应生成硫酰氯所致,此反应导致造成大量的氯气、二氧化硫气体未参与反应,在合成系统内循环,造成合成压力偏高,一氯化硫较多。造成这一现象的直接原因:二氯化硫进入合成反应器的量明显减少了。二氧化硫气相法工艺的关键点就在一氯化硫(高沸物)经过转化罐转化成二氯化硫(低沸物)气体。随着过量的氯气和二氧化硫一起进入合成反应器,在催化剂的作用下反应,生成氯化亚砜粗品。二氯化硫生成后又十分不稳定,很容易分解成一氯化硫和氯气。理论上二氯化硫59 ℃时就可能分解成一氯化硫和氯气。阻止二氯化硫分解就成为解决合成系统稳定的关键。使进入合成反应器物料配比达到最佳效果,经过仔细分析观察试验中的现象,我们认为现在的工艺路线(图2所示)有问题。二氯化硫在进入合成反应器前路程太长,还有一较长的U形弯,并且还要经过一个双管程预热器,这就直接导致二氯化硫在进入合成反应器前,在温度和时间上都容易引起二氯化硫的分解。产量小的时候,由于未提高转化罐的温度,此因素未能直接反映出来。

图2 原工艺流程

1.2没移走的合成反应热较多

氯化亚砜老装置经过前几次提质、提产改造,已经超过原有工艺的生产能力。现在我们再进行提产,显然原有工艺已不太合适,除了1.1中所讲的因素外,在实验中我们还发现:提产过程中,合成反应器中、上部温度太高,有时达300 ℃,已接近导热油沸点。由于氯化亚砜合成反应是一个放热反应,提产后所产生的热量必然较多。合成反应器内部氯化亚砜生成的最佳温度应该在250~260 ℃。温度高也是影响合成反应稳定提产的一个重要因素。我们原有工艺是靠温度升高导热油自然循环,将热量带走,显然已经不太适合,新系统也存在同样的因素。原有导热油工艺如图3所示。

图3 原有导热油工艺流程

2 解决措施

针对以上分析出的问题,我们又针对性地提出解决方案,并付诸实施,效果非常明显,达到了生产预期。

2.1加装转化罐出口管路视镜

将转化罐出口位置加装一台管路视镜,以观察二氯化硫转化情况,缩短二氯化硫进入合成反应器的路程,并适当提高转化罐温度,改造的管道用新型材料保温且绕过预热器直接进入合成反应器,以减少二氯化硫的分解。改进后工艺流程见图4。

图4 改造后转化罐出口工艺流程

2.2转化罐加装自动操作

转化罐操作的好坏是二氯化硫稳定、连续生成的关键。我们将转化罐进料改为自动、稳定加料,把液位显示与进料量、温度控制引进操作室,接联锁操作,减少人为操作的影响,以稳定转化罐的操作。

2.3导热油自然循环改为强制循环,并加装一台列管式散热器

怎样把合成反应过程中多余的热量移走是稳定合成反应器的关键,因此,我们在油路上加装一台10 m2的列管式散热器。通过油泵进行强制循环,把合成反应器多余的热量移走,以稳定合成反应器内部的温度。此次改造,新系统也加装一台17 m2的列管式换热器。改造后工艺流程见图5。

图5 改变导热油循环后工艺流程

3 改造后效果

经过上述工艺路线的改造,现氯化亚砜老装置原料氯气通入量已达到340~360 kg/h,产量可以达到390 t/月,年产可达4 680 t/a,大幅度提高了老系统合成反应器装置的能力,为公司度难关做出了一定的贡献。

2014-08-17

苗红振(1976-),男,工程师,从事氯化亚砜生产和技术管理工作,电话:13937839451。

TQ114

B

1003-3467(2014)11-0045-02