永磁直驱同步风力发电机电磁设计及仿真分析

,

(佳木斯电机股份有限公司,黑龙江佳木斯 154002)

0 引言

永磁直驱同步风力发电机是由风力直接驱动发电机进行发电,亦称无齿轮风力发电机。这种发电机采用多极电机与叶轮直接连接进行驱动的方式,免去齿轮箱这一传统部件。由于齿轮箱是目前在兆瓦级风力发电机中属易过载和易过早损坏的部件,因此没有齿轮箱的直驱式风力发电机,具备高效率、低噪声、高寿命、体积小、维护成本低等诸多优点。 在设计MW级永磁直驱风力发电机时,无论是主要尺寸、极槽数配合、电枢绕组和定子冲片的设计,还是转子结构形式、永磁材料的选择都有其自身的技术难点。在选取主要参数时应进行准确的计算并进行仿真分析。本文仅从电磁方面着重介绍3MW永磁直驱同步风力发电机设计时需要注意的要点及对电机主要性能进行仿真分析[1]。

1 电磁设计主要参数的选取

1.1 主要尺寸的选择

没有增速器的永磁直驱同步风力发电机的转速很低,大概是20r/min左右,这导致了发电机极数多,定子外径偏大。功率在3MW左右的永磁直驱风力发电机,定子直径一般可以达到4~5m。并且永磁电机的磁负荷要高,在一定功率等级和电负荷下,永磁直驱同步电机体积要小,所以永磁直驱同步风力发电机一般设计成外径大、轴向长度小的扁平状结构。

1.2 转子结构及永磁材料的选择

在永磁直驱同步发电机结构中,发电机的转子常采用径向表贴式转子结构。其特点是漏磁系数较小、结构简单、磁极放置空间大、运行可靠、转子机械强度高等。随着永磁材料的发展,目前广泛使用的是钕铁硼永磁体,这种永磁材料的磁性能优异,剩磁和矫顽力都非常高。在价格上也比较合理,比较适用的永磁体型号有N38SH、N40SH等。

永磁体的厚度对电机的性能影响主要有三个方面。首先磁钢厚度会影响气隙磁密的大小,磁钢较厚气隙磁密就会加大,功率密度增大;其次会影响到电机抗去磁能力的强弱,磁钢较薄所能提供的磁动势就会小,当去磁磁势较大时,就有可能造成磁钢的局部不可逆去磁;再次磁钢厚度会影响到电机成本,永磁材料的制造工艺复杂,成本较高,过厚的永磁体会增加电机的制造成本。目前MW级永磁发电机上磁钢的厚度一般为20~40mm。

1.3 极弧系数的选择

极弧系数αp指一个极距下永磁磁极所占有的宽度。极弧系数的大小对电机的电压波形、转矩纹波和漏磁系数影响很大。对于表贴式的转子磁极,极弧系数过大,会造成感应电势三次谐波分量的增加,从而引起转矩波动和损耗的增加,同时,极间漏磁也会上升。对于取什么样的极弧系数才能提供好的电压波形和降低转矩纹波,这要看电机的其它参数来综合考虑。总的来说,永磁同步电机的极弧系数要比电励磁的凸极电机稍高,一般在0.65~0.8 之间。

1.4 气隙磁密的选择

表贴式永磁同步电机的气隙磁密要比普通同步电机的气隙磁密大,通常达到0.8T以上,这也体现了永磁电机高功率密度的特点。

1.5 电磁负荷的选择

发电机单机容量的增加是依靠材料进步和电磁负荷密度的提高来实现的,电磁负荷密度的提高导致单位体积发热的增加。本设计的3MW永磁同步风力发电机的转速较低,所以铁心损耗不会因为各个部分的磁密增加而增加很多,所以可以选取较高的B值。 输出功率随风速增加而增大,发电机功率提高,发热增加,但随着风速增加,散热条件也大为改善。因此,在设计中也可以选取较高的A值。为了更好配合风轮机工作, 需要发电机的特性曲线较软, 为此选取了较大的电磁负荷比A/B。

1.6 每极每相槽数的选择

永磁同步发电机中通常采用开口槽和双层叠绕组,但开口槽也容易造成气隙磁密的谐波含量大,齿槽转矩大。实践证明,采用分数槽绕组是降低齿槽转矩极为有效的办法。同时由于永磁风力发电系统中变频器的要求,发电机的额定频率不能太低,所以一般电机选择较大的极数。每极每相槽数的选取对发电机的性能影响很大,如对电机的齿槽转矩、发电谐波含量等[2]。

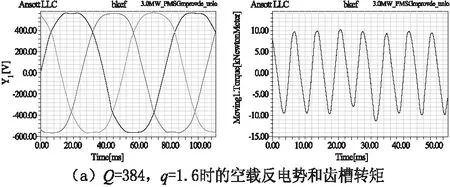

本文仅以3MW风力发电机极数为80极,槽数分别为384、360、480时进行对比仿真分析(对应的每极每相槽数为1.6、1.5、2)。仿真结果如图1所示。

图1 仿真对比结果

由图1很容易看出在不同每极每相槽数下,发电机反电势波形和齿槽转矩大小有明显的差别,特别是整数槽的波形畸变很严重。为了进一步分析各种方案下反电势的波形谐波含量,对相反电势波形进行谐波分析,数据结果如表1。

表1 反电势谐波分析

Ku(%)表示电压波形正弦性畸变率,畸变率小表示各次谐波含量少。从分析可以看出,整数槽时波形谐波含量大,齿槽转矩更是大几倍之多,所以设计时用分数槽比较合适。但不同的分数槽也有不同的影响,如q=1.6和q=1.5时在波形和齿槽转矩上也有一定的差别,也需要进行优化选择,使谐波含量、齿槽转矩尽可能小。

2 主要技术参数

额定功率:3 000kW;额定定子电压:690V;额定定子电流:2 674A;额定频率:13.33Hz;额定功率因数:0.98;效率:≥96%;极数:80;额定转速:20r/min;定子槽数:384;永磁体:N40SH。

3 有限元分析

3.1 空载特性仿真分析

空载特性是发电机的基本特性之一,通过空载特性我们可以了解电机磁路的饱和趋势齿槽转矩大小,检验电机磁路设计的是否合理;通过空载磁场分析,还可以计算出电机的空载反电势及空载漏磁系数等,因此对发电机的空载特性进行分析是十分有必要的[3]。

空载特性中一个最重要的指标就是发电机的发电波形,即空载反电势波形。图2为3MW风力发电机空载相反电势波形,可以看出空载相反电势波形良好,很接近于正弦波。

图2 空载相反电势波形

GB 755—2008《旋转电机 定额和性能》中严格要求发电机的电压正弦畸变率要小于5%,利用Maxwell 2D有限元分析软件空载反电势波形进行傅里叶级数分解,见图3。分解后经过计算电压波形正弦性畸变率为0.68%,小于GB 755中5%的规定。

图3 空载相反电势傅里叶级数分解

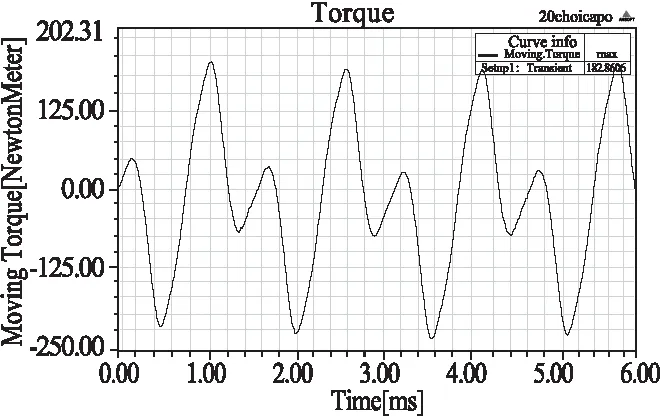

3.2 齿槽转矩仿真计算

齿槽转矩是永磁电机的特有问题之一。齿槽转矩会引起输出转矩的脉动和噪声,齿槽转矩过大,会引起电机的振动及起动困难。齿槽转矩同样影响电机在速度控制系统中的低速性能和位置控制系统中的高精度定位[4]。经过分析计算,此次设计电机的齿槽转矩最大幅值为182.86 N·m,如图4所示。占发电机额定转矩的0.012%,比例非常小,能够满足设计需要。

图4 齿槽转矩波形

3.3 负载仿真分析

图5 负载仿真外电路

图6为发电机负载电压波形,即并网时向电网所发送的波形,从图中可以看出,电压波形呈正弦波分布,并且比较光滑,说明谐波含量非常小。经过计算,负载所发出电压为694V,符合设计要求。

图6 负载电压波形

图7为负载时电机磁密分布云图,可以看出磁密分布合理,没有过多饱和点出现。

图7 负载磁密云图

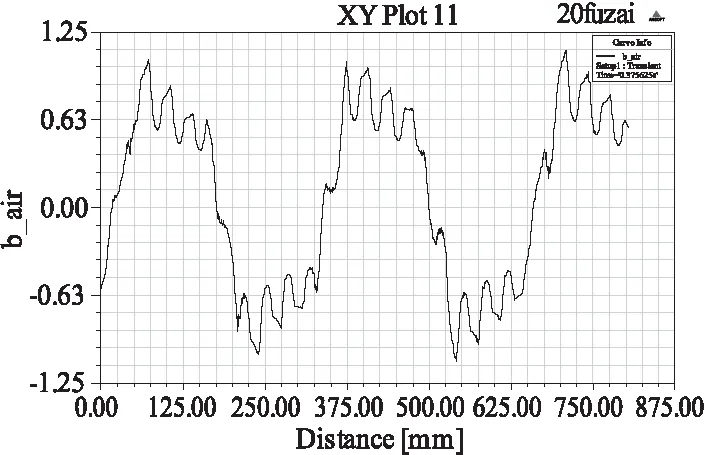

图8为负载时气隙磁密波形成比较平滑的正弦波形,由于负载时电枢反应的作用,造成了气隙磁密的前极靴增磁,后极靴去磁,略有畸变,但是从图中可以看出气隙磁密波形分布均匀、大小合理,满足设计要求。

图8 负载气隙磁密波形

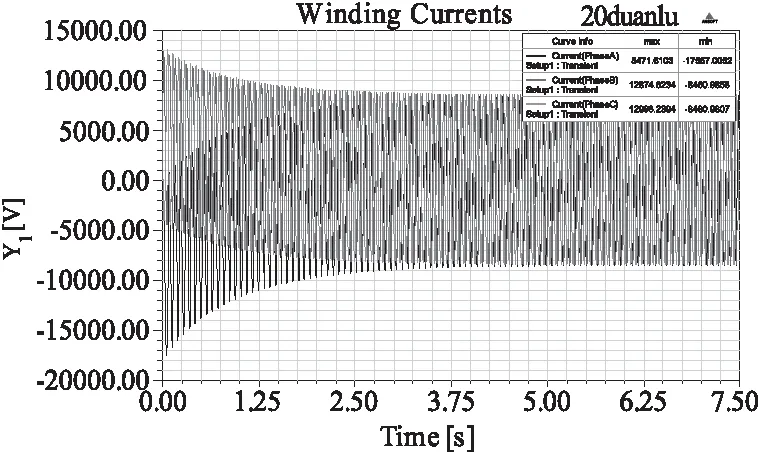

3.4 短路仿真分析

永磁发电机对电机在短路时的短路电流要求是极其严格的,因为短路电流过大,极有可能造成永磁体的永久性退磁,尤其是在电机三相短路时最为严重。通常三相稳态短路电流小于电机额定电流的2.5倍,三相瞬态短路电流小于额定电流的6倍。此次设计,通过有限元分析软件搭建外电路仿真永磁发电机突然短路,短路电流波形见图9。通过分析计算可以得出,三相突然短路时,三相稳态短路电流的最大值为5 997A,是额定电流的2.3倍;三相瞬态短路电流最大值为12 998A,是额定电流的4.8倍,均满足设计要求。

图9 短路电流波形

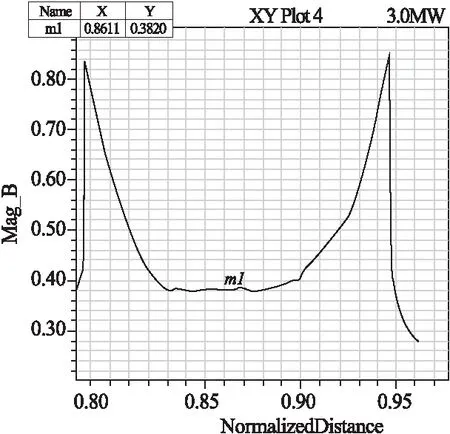

同时此次设计对三相瞬态短路时永磁体是否会发生退磁进行了仿真分析,如图10所示。从图中可以看出短路时永磁体径向的最小磁密为0.382T,大于本次设计所选用的永磁体退磁拐点0.25T,所以即使在发生三相短路时,永磁体也不会发生不可逆退磁。

图10 退磁仿真分析

4 结语

目前,3MW及以上功率的永磁直驱同步风力发电机的研究设计在我国仍属于初级阶段,还有许多技术问题需要我们去研究解决。本文仅以3MW永磁直驱同步风力发电机为例,对其主要参数的选取做以介绍并对其主要性能做以仿真分析计算,希望本文能够对致力于MW级永磁同步风力发电机研究人员起到一定借鉴作用。

[1] 谢若初.直接驱动式永磁风力发电机设计研究[D].沈阳:沈阳工业大学,2005.

[2] 唐任远.现代永磁电机设计及理论[M].北京:机械工业出版社,1997.

[3] 汤蕴璆,史乃.电机学.北京:机械工业出版社,2007.

[4] 张兆强.MW级直驱永磁同步风力发电机设计[D].上海交通大学,2007.

[5] 陈世坤.电机设计.北京:机械工业出版社,1990.