吉牛水电站发电机定子绕组安装工艺

安 飞 翔, 胡 强, 付 福 全

(1.四川革什扎水电开发有限责任公司,四川 丹巴 626302;2.中国水利水电第七工程局有限公司机电安装分局,四川 彭山 620000)

1 概 述

吉牛水电站位于四川省甘孜州丹巴县境内,是大金川河一级支流革什扎河水电规划“一库四级”开发方案中的最末一个梯级电站。电站闸址位于独狼沟口下游0.6 km的革什扎河上,厂址位于革什扎河与大金川河交汇口附近。

电站采用拦河闸长隧洞引水至左岸地面厂房发电,正常蓄水位高程2 378 m,总库容 197.5万m3。最大闸高23 m,左岸引水隧洞长22.38 km,设计水头506.5 m,引用流量60.28 m3/s,机组为冲击式,装机2台,总装机容量240 MW,年发电量为12.142亿kW·h。

吉牛水电站发电机定子机座分3瓣制造和运输,在现场组圆、叠片、下线。定子 铁 芯 高 度 为

1 780 mm,内径为5 590 mm,外径为7 700 mm,槽数为240槽,共480根线棒。其中:上层普通线圈234根,下层普通线圈234根,上层连接线圈6根,下层连接线圈6根。定子绕组为星型接线方式,汇流排主、中引出线均为双支路。极数2p=20,每极每相槽数q=4,每相并联支路数a=2,绕组节距Y=1-15-25,发电机旋转方向为俯视顺时针方向,槽号编排由内圆向外展顺时针方向,主引出线顺序为俯视逆时针方向:U、V、W,中性点引出线顺序为俯视逆时针方向:U0、V0、W0。发电机出口电压等级为13.8 kV。定子铁芯在安装间装配后吊入机坑下线,定子线圈接头采用银铜焊接。其它主要技术参数如下:

机组型号:SF120-20/6500;

额定电压:13.8 kV

额定容量:120 MW/133.3 MW;

额定电流:5 578 A

额定功率:120 MW;

额定励磁电压:227 V

额定励磁电流:1 479 A;

功率因数:0.9;

相数:3;

额定转速:300 r/min

绕组形式:双层波绕组;

额定频率:50 Hz;

绝缘等级:F级;

定子槽形尺寸:27.4 mm×159.3 mm。

2 定子绕组的主要安装工序

2.1 定子绕组的安装准备

2.1.1 定子绕组安装场地要求

(1)设置定子下线防尘、防风、防雨、恒温作业区,采用篷布将整个定子下线机坑全部封闭起来,防止灰尘、杂物等进入下线作业区。铺设牢固和安全的工作平台且该平台便于定子下线工作。

(2)在定子下线机坑旁设置配胶房、线棒绕包房、化学用品堆放房、工具房等,以便定子下线期间各项工序在专门的房间进行,确保下线质量和安全得到有效控制。

(3)下线区域场地昼夜平均温度一般不低于5℃,其空气相对湿度在75%以下。平均照明功率不小于10 W/m2。在定子上、下方增设足够的固定照明设施,在定子下端加装足够数量的作业行灯,在定子下线机坑内布置3台除湿机,3台5P空调,确保温度、潮湿度、通风等满足要求。

(4)槽口垫块、间隔块及槽楔、绝缘盒等在使用前应洗净并除去潮气,密封包装。 0.3 mm×25 mm定向玻璃纤维带脱蜡,方法是在烘箱中保持180 ℃~200 ℃的温度约6~8 h,使石蜡成份全部挥发。

2.1.2 定子绕组安装前进行耐压试验

按有关要求进行单根定子线棒下线前的耐压试验(抽取5%样即可) ,其交流耐压值为2.5Ue+2.5(kV),同时按有关要求进行线棒的起晕电压试验,观察单根线棒在1.5Ue下应无明显的电晕现象 。

2.1.3 定子绕组安装前的工序

(1)定子下线前,对定子铁芯槽部、通风沟、上下齿压板部、铁芯背部以及定子机座上的8个空气冷却器孔洞进行彻底的检查、清扫,并用塑料薄膜、粘胶带将8个空气冷却器孔洞进行临时封堵,用医用胶布对定子上下齿压板之间的缝、背缝等处进行临时封堵,避免杂物落入其中。对铁芯槽部采用手摸、油光锉刀等方式检查是否有异物和突出片。用白棉布蘸酒精清洁每一个铁芯槽,消除影响定子下线的一切不安全因素。同时,对线棒外观进行检查,检查外观形状、表面状况、高阻段、有效段有无损伤、颜色有无变化等,以确保所安装的整个线棒外部主绝缘表面光滑、平整,无任何损伤。

(2)用游标卡尺、深度尺等工具全面检查定子铁芯槽形尺寸,对(上、中、下)槽宽、槽深进行测量。同时对定子线棒尺寸(上、中、下)宽度、厚度进行测量。计算线棒与相对应定子铁芯槽配合间隙的大小,以确定线棒直线段半导体无纺布(0.1 mm×169 mm×1 780 mm,F2-2)的包绕层数及半导体胶(FZS-01)的刷胶稠、稀度。

(3)定子铁芯槽部和定子测温装置喷1235半导体低电阻防电晕漆(防晕漆1235与651固化剂按照10∶1配比)。注意保护好定子压指、压板,防止半导体防电晕漆喷于这些部件上。

(4)按定子接线图要求,以下游侧-Y方向所对应的槽号为基准,确定铁芯第1#槽的位置。然后按图纸规定方向依次每隔10槽,用红瓷漆进行编号。同时,按定子接线图要求,用红瓷漆在定子铁芯上部分别标明引出线、极间连接线的槽号位置。按定子测温装置图要求,用红瓷漆在定子铁芯相应位置标明测温元件的槽号及槽内具体位置并记录。

2.2 端箍的装配

在定子圆周上均匀嵌入16根几何尺寸较理想的下层线棒,其中每段端箍上不少于3根且分布在每段端箍两侧及其中间部位,并用压线工具将线棒压靠槽底,检查下层线棒与定子铁芯间无间隙。将端箍绝缘支撑板均匀地安放在齿压板上,调整位置,预装端箍,使其与下层线棒间预留约2 mm的间隙,并注意绝缘支撑板的安放位置应避开线棒引出头的位置。将端箍紧贴其绝缘支撑板卡口,调整绝缘支撑板的径向位置,使端箍底部与其绝缘支撑板间接触良好,然后将分段端箍组成整圆并进行焊接和打磨光滑,用浸有HDJ-138双组份涂刷浸渍胶的0.3 mm×25 mm定向玻璃纤维带将端箍牢固地绑扎在绝缘支撑板上,然后对端箍接头进行绝缘包扎。包扎前,根据规范要求将原绝缘削成斜坡,并保证新、老绝缘的搭接长度≥40 mm。用0.14×25F级环氧粉云母带半叠绕包16层,层间刷213环氧粉云母带胶室温固化胶,最后半叠绕包1层0.1 mm×25 mm无碱玻璃丝带,涂213环氧粉云母带胶室温固化胶使其固化。检查定子上、下端箍与嵌入的下层线棒间的间隙均匀,其间隙大小应既能保证定子下层线棒下线后其下层线棒与定子槽底之间不存在任何间隙,又能保证定子下层线棒与定子端箍之间的间隙要求。

2.3 测温电阻线圈的安装

安装前,对所有测温元件进行检查,检查阻值是否与产品一致。将测温电阻表面刷1235低电阻半导体漆,但距引线头10 mm内不允许刷上漆。两引线接头错开20 mm。用250 VMΩ表测量电阻线圈对地绝缘电阻值应大于20 MΩ,用惠斯顿电桥测电阻应符合出厂合格要求,电阻值按环境温度计算。对地耐压220 V,1 min。测量并比较线圈电阻值相互之间差异在10%以内。按照定子测温装置所示的 “电阻线圈与引线连接”方式,将电阻线圈与已布置好的三芯屏蔽线接头连接并包扎。根据图纸要求将引出线根据电阻线圈所在的槽号进行编号,并在屏蔽引出线头上装上标签,以便安装。测温电阻埋入后,在线棒耐压试验前、后分别用万用表检查其是否断路,用惠斯顿电桥检查其是否短路。用500 V摇表检查其绝缘情况,总绝缘电阻值要求一般不小于0.5 MΩ。

2.4 上、下层线棒的嵌装

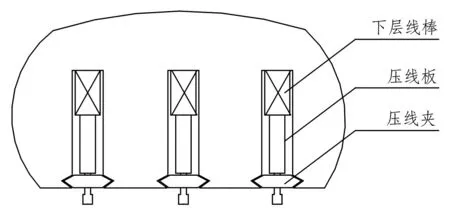

(1)下层线棒的嵌装按照逆时针方向进行。下线前,在线棒与端箍之间,按照间隙的大小,垫入适当厚度的浸HDJ-138双组份涂刷浸渍胶的涤纶毛毡,并用0.1 mm×25 mm无碱玻璃丝带固定于端箍上。将嵌有槽底测温电阻线圈的4 mm×27 mm×1 800 mm半导体涤纶放入槽内就位,并用胶带将其两端粘在齿压板上,以防其扭曲。将FZS-01半导体胶挤到槽衬上,用专用毛刷将FZS-01半导体胶均匀涂刷到槽衬上,然后,将槽衬沿线棒两侧面及外侧面包绕,通过FZS-01半导体胶使槽衬与线棒两侧面及外侧面紧密粘合。注意:在整个涂胶及下线过程中,应对线棒端部(刷红瓷漆部分)进行严格保护,禁止将FZS-01半导体胶沾涂在该部位,否则,在耐压时将出现严重的放电现象。待线棒槽衬包绕完成后,间隔2~4 h,在FZS-01半导体胶未完全固化时开始进行线棒嵌装。两人一组,将定子线棒抬至靠近嵌线槽口处,调整线棒高度,对准槽口后先由人工将定子线棒平行推入槽口,然后用橡皮锤均匀地将线棒逐步打入槽内,线棒平槽后,再均匀地将线棒推压至槽底,从而确保线棒与槽底接触良好;定子线棒一旦导入槽口,不得再将其轴向移位,同时,为防止在线棒嵌入过程中产生轴向窜动, 每根下层线棒嵌放到位后,放入下层线棒压线垫条,用压线工具将下层线棒进行压紧(图1),每间隔300 mm压一个,每根线棒压6套。下线后,及时检查线棒就位是否正确,要求线棒中心线与铁芯中心线错位一般≤2 mm,线棒端部斜边之间间隙应均匀,线棒两端伸出槽口的长度应符合图纸中的有关要求。下线过程中,在压紧下层线棒后,应及时检查下层线棒与端箍间的接触情况以及槽底下层线棒与铁芯间的接触情况,以确保槽底下层线棒与铁芯间不存在任何间隙。线棒与铁芯 间 隙 <>0.1 mm,连续长度≤100 mm。

图1 下层线棒压紧示意图

然后将间隔块用浸好HDJ-138双组份涂刷浸渍胶的涤纶毛毡包裹,安放到下层线棒间的相应位置。安放时应分别保持线棒上、下端部的间隔块在同一高度位置上,上端部间隔块和下端部间隔块间的高差均≤2 mm,同时,所有间隔块塞入定子下层线棒的深度应一致。

再将浸有HDJ-138双组份涂刷浸渍胶的0.3×25的定向玻璃纤维带晾至半干,按要求绑扎下层线棒和端箍,绑扎层数不得少于3层,每层均应绑紧并叠在一起并拦腰束紧,以保证外观整齐、美观。按要求在0.3 mm×25 mm的定向玻璃纤维带外面涂刷HDJ-102无溶剂双组份涂刷浸渍胶,刷胶2次。

待HDJ-102无溶剂双组份涂刷浸渍胶、HDJ-138双组份涂刷浸渍胶完全固化后,拆除下层线棒压线工具、压线垫条等。清理各铁芯槽及下层线棒表面,按有关标准要求逐槽检测下层线棒槽电位,合格后,按有关标准对下层线棒进行交流耐压,其交流耐压值为2.5Ue+2 kV。定子线棒耐压试验合格后,将下层线棒上、下端部按要求喷环氧脂红瓷漆9130。喷漆时,保护好定子压指、下层线棒直线段及绝缘盒套装段,防止将漆喷于上述部件的相应位置上。喷漆两次,每次晾干时间在10℃以上时应不少于24 h。

(2)上层线棒的嵌装。上层线棒的嵌装按顺时针方向进行,嵌装工序基本与下层线棒相同。将线槽清理干净、仔细进行检查。将嵌有层间测温电阻线圈的4 mm×27 mm×1 800 mm半导体涤纶放入槽内就位,并用胶带将其两端粘在下层线棒上。在其余槽内的下层线棒上也铺垫4 mm×27 mm×1 800 mm半导体涤纶毡,并用胶带将两端粘在下层线棒上。根据上、下层线棒间层间端箍位置处的实际径向尺寸大小,利用2 mm×35 mm×970 mm环氧玻璃布板3240及浸渍HDJ-138双组份涂刷浸渍胶的适形涤纶毡配制其上、下端部的层间端箍,确保层间端箍安装后,其与上、下层线棒间均靠紧,随后嵌入上层线棒。要求上、下层线棒接头错位(周向错位与轴向错位均应)<5 mm,前后距离偏差应在并头块范围之内。利用压紧工具将上层线棒压紧,使用压线工具和压线垫条压住线棒,每间隔300 mm压一个,每根线棒压6套。

(3)打槽楔:利用深度尺测量从槽口到上层线棒之间的距离(尽量在每根槽楔下均测量一点),计算出打紧槽楔时楔下所需垫入垫条的厚度。根据每槽具体尺寸从内向外依次垫入1 mm×27 mm×1 780 mm、0.5 mm×27 mm×1 780 mm环氧半导体层压板。将主楔放在适当位置,副楔塞进主楔底下1/2~1/3长度,然后用打槽楔工具将副楔打进槽中,槽楔端头对齐。将槽楔打入相应的定子铁芯段,打入槽楔时,根据槽楔的实际紧度,及时调整楔下垫条的厚度。打槽楔时,注意通风沟的方向;槽楔下垫条伸出槽口的长度不得超越槽楔,尤其不允许与线棒高电阻半导体漆相碰;槽楔上通风沟与铁芯通风沟的中心对齐,偏差≤3 mm;所有槽楔伸出铁芯的槽口长度应符合设计要求,相互高差≤5 mm;槽楔表面不得高出铁芯内圆表面。定子槽楔打完后,应按照定子装配中的绑扎要求,利用φ3涤纶护套玻璃丝绳,对下端部槽楔进行绑扎,绑扎后在φ3涤纶护套玻璃丝绳表面涂刷HDJ-102无溶剂双组份涂刷浸渍胶,刷胶2次。清理并按要求对上层线棒进行耐压,其耐压值为2.5Ue+1.0 kV。

2.5 定子绕组接头的焊接

用酒精或丙酮清洗线棒端头,检查并头块无裂纹等缺陷,用酒精清洗并头块。检查并头块与线棒之间的接触情况,若并头块与线棒端头之间有>0.2 mm的间隙(包括楔形间隙),利用整形工具对线棒端部进行整形。注意在整形时不可用力太大,以免损伤线棒。按照定子装配 “并头套处绝缘”所示的并头块与线棒的搭接长度安置并头块,安置并头块时,在并头块与线棒端头之间放置一片0.4 mm×60 mm银焊片HlAgCu80-5,并用多用钳将并头块夹紧。要求相邻线棒并头块之间的高差≤3 mm,所有并头块之间的高差≤5 mm。用银铜焊机的夹钳夹紧并头块,按照银铜焊机的操作规程调整好水压和气压并进行焊接;焊接时,防止并头块过热而熔化。为防止线棒端部绝缘损伤,焊接时必须用冷却水套夹钳夹住靠近线棒端部绝缘的线棒端头部位;焊接完成后,不得马上松开焊钳,待线棒端头降温到约130℃时,方可拆除冷却水套夹钳。并头块焊接时,用φ2银焊条HlAgCu80-5进行并头块与线棒间以及线棒股线间间隙的填充。每个并头块与上、下层定子线棒端部之间分两次焊接。焊接前,应对铁芯和线棒进行遮盖保护,防止焊瘤、焊渣等杂物掉入。定子线棒并头块焊接后,按图纸要求,进行定子线棒斜并头块的焊接,并参照并头块焊接的方法进行焊接。 检查整个并头块的焊接质量,其焊接部位表面应光滑、整洁,无残存焊料、焊瘤、毛刺以及氧化物等,各焊缝填充应饱满,焊缝不得有气孔、未焊透、未焊满、毛刺及尖锐棱角等缺陷。全面清理并头块,并头块焊接接头表面应具有金属光泽,不应有污斑。

2.6 焊接后的绝缘包扎

按要求半叠绕包上、下层线棒斜并头套段的绝缘,要求其绝缘包扎长度(即与定子线棒的原有绝缘的有效搭接绝缘长度)≥40 mm,同时应能确保相邻并头块能套装绝缘盒。半叠包粉云母带前,将焊接部位表面清理干净,用HDJ-18环氧填充腻子消除斜并头块及线棒间的台阶,以便于粉云母带的叠包;在半叠包的过程中,在斜并头块焊接接头表面以及每层0.14×25F级环氧粉云母带叠包后,均应按要求均匀涂上213环氧粉云母带胶室温固化胶,0.14×25F级环氧粉云母带半叠绕包16层,最后半叠绕包1层0.1 mm×25 mm无碱玻璃丝带;涂上213环氧粉云母带胶室温固化胶。表面且所叠包的云母带与定子线棒的原有绝缘的有效搭接绝缘长度不应小于40 mm。

2.7 定子绕组引出端头的焊接及汇流排的安装

按铜环装配图纸的展开图和工地实际情况,预装第一层铜环,调整、布置铜环引线夹及其垫铁的实际安装位置;预装完成后,将垫铁焊到定子上齿压板上,焊接时,应采取措施防止焊渣掉入定子铁芯。按铜环装配图纸的展开图进行定子各层铜环(包括主、中性引出线)的配装和焊接。配焊时,应严格按照线棒与连接线、连接线与铜环、铜环与铜环以及引出线与铜环间的有关要求进行各自接头之间的配割和焊接,要求铜环配装后,其有关空间分布位置符合图纸要求;焊接时,应采取有效措施防止损坏绝缘,并严格控制各焊接接头处的银焊质量。焊接完成后,应按照氧-乙炔焰加热钎焊工艺守则(NO.637236)中的相关要求,检查定子铜环各焊接部位的焊接质量,合格后,按图纸要求进行各接头相应位置处的绝缘包扎,其中绝缘半叠包要求:0.14×25F级环氧粉云母带半叠绕包16层,每层0.14×25F级环氧粉云母带叠包后,均应按要求均匀涂上213环氧粉云母带胶室温固化胶,最后半叠绕包1层0.1 mm×25 mm无碱玻璃丝带;涂上213环氧粉云母带胶室温固化胶。表面且所叠包的云母带与定子线棒及铜环的原有绝缘的有效搭接绝缘长度不应小于40 mm。铜环引线安装完成后,按照图纸要求,把紧支撑线夹固定螺栓,并按要求进行锁定。

2.8 绝缘盒的安装

(1)上端绝缘盒的安装:按定子装配图“并头套处绝缘”所示位置,用记号笔在定子线棒上端部沿圆周划出安放上端绝缘盒浇灌用堵漏板的具体位置,用无缄带将堵漏板支撑(环氧垫条)固定在定子线棒上,并将上端绝缘盒浇灌用堵漏板安放在堵漏板支撑上。测量每根定子线棒端部堵漏板上方的绝缘搭接长度,确保绝缘盒与定子线棒绝缘搭接的长度(搭接长度不应小于40 mm)。安放定子线棒上端绝缘盒,要求相邻绝缘盒之间顶部高差<3 mm,沿圆周顶部高差<5 mm。绝缘盒与并头块之间距离应均匀。绝缘盒顶部与并头块顶部之间的距离应符合定子装配图纸“并头套处绝缘”所示要求。调整好上端绝缘盒安装位置后,现场配制HDJ-18环氧填充腻子进行堵漏,并将上端绝缘盒套装到位。根据安装场地的环境温度,试配881双组份绝缘盒填充胶,确定其实际固化时间;必要时,可适当调整881双组份绝缘盒填充胶配比。待HDJ-18环氧填充腻子完全固化后,方可开始配置881双组份绝缘盒填充胶。 绝缘盒浇灌时,应先在每个绝缘盒中灌入少量的881双组份绝缘盒填充胶,以确定堵漏板无渗漏现象,待其固化后,再一次性地进行灌满,并应及时将浇灌过程中掉在绝缘盒表面上的881双组份绝缘盒填充胶擦去。绝缘盒填充胶固化后,如因绝缘盒填充胶收缩而导致其低于绝缘盒表面时,应重新用881双组份绝缘盒填充胶填满。上端部绝缘盒填充胶固化后,应拆除其堵漏板以及堵漏板支撑,全面清理绝缘盒表面。

(2)下端绝缘盒的安装。在下端绝缘盒浇灌时,应采用千斤顶和木板进行支撑。绝缘盒浇灌前,用电话纸(安装单位自备)包好绝缘盒外部,以便于下端部绝缘盒浇灌完成后对绝缘盒表面进行清理,以免影响美观。按上端部绝缘盒浇灌所述方法进行下端部绝缘盒的浇灌。下端部缘盒所用填充胶为879双组份灌注胶。下端部绝缘盒填充胶固化后,拆除绝缘盒外部的电话纸,并全面清理绝缘盒表面。

2.9 定子绕组整体耐压与喷漆

定子绕组安装完成,清理整个定子下线区域,清除所有异物。使用压缩空气将定子吹干净,测温电阻线可靠接地,定子绕组绝缘测试,吸收比、极化指数、直流泄漏等试验数据均符合要求后,对定子进行34.5 kV 1 min交流耐压试验并应顺利通过。 全面清理定子装配,在定子铁芯表面和线棒端部,喷三层188聚脂红瓷漆。

3 施工中遇到的问题及改进建议

(1)定子绕组下层线棒与铁芯槽底间无任何垫条以及4 mm×27 mm×1 800 mm半导体涤纶毡来缓冲线棒与铁芯槽底直接接触。机组长期运行产生的电磁振动可能加速线棒与槽底铁芯直接接触摩擦而造成外绝缘损伤,从而影响线棒质量。笔者建议:对于类似机组在下层线棒与铁芯槽底间增加半导体涤纶毡等材料以缓冲可能的振动摩擦所造成的外绝缘损伤。

(2)在原设计中,定子线棒槽底、层间测温电阻布置太少(槽底9只、层间18只)且布置不均匀,不利于对整个定子绕组长期运行期间全方位温度进行了解。在实际施工中,槽底增加了9只测温电阻且均匀布置。

(3)定子绕组层间采用4 mm×27 mm×1 800 mm半导体涤纶毡垫作为下层、上层线棒间的隔垫,此工艺过于陈旧,现场下线期间工艺繁琐,线棒嵌装过程中容易对4 mm×27 mm×1 800 mm半导体涤纶毡造成褶皱,不利于质量控制、不利于提高工作效率。在今后同类型机组中,厂家应改进定子下线工艺材料,以提高工作效率。

4 结 语

吉牛水电站2台机组定子绕组的直流泄漏、交流耐压均一次性通过,且直流泄漏值偏小,机组运行情况良好,证明吉牛水电站定子绕组安装工艺技术上可行,在今后同类型机组中可以进行推广、借鉴与应用。同时,在吉牛水电站定子绕组安

装中采用的新技术、新工艺和新材料值得同类型机组学习和借鉴:定子线棒嵌入线槽前绕包(FZS-01半导体胶)槽衬布,使线棒嵌装后半导体胶固化后略膨胀并呈弹性,以保证线棒直线段与铁芯接触紧密,从而有效降低了槽电位。

参考文献:

[1] 水轮发电机组安装技术规范,GB/T8564.2003[S].