微电脑控制反滤料精确掺配生产技术的应用

任 俊 友, 周 北 北, 罗 强

(中国水利水电第五工程局有限公司,四川 成都 610066)

1 工程概述

长河坝水电站位于四川省甘孜藏族自治州康定县境内,为大渡河干流水电梯级开发的第10级电站,拦河大坝为砾石土心墙堆石坝,大坝填筑总量为3 397.3万m3,其中反滤料总量为168.19万m3,细分为:反滤料1为48.64万m3,反滤料2为46.58万m3,反滤料3为63.23万m3,反滤料4为9.74万m3。

大坝填筑所需的反滤料选择在磨子沟人工骨料加工系统生产,该系统建于长河坝水电站坝址下游约6 km的磨子沟沟口上游侧,系统满足大坝反滤料以及工程所需的混凝土砂石骨料供应,成品料生产能力约为800 t/h,其中人工砂生产能力为300 t/h,成品骨料最大粒径为80 mm。

投标阶段,反滤料掺配工艺运用传统的“平铺立采”工艺加工,在具体实施阶段,通过对现有技术进行调研和论证,确定使用“计算机控制自动配料”工艺替代传统的“平铺立采”工艺进行反滤料的生产。

2 反滤料的技术指标与施工指标

2.1 技术指标

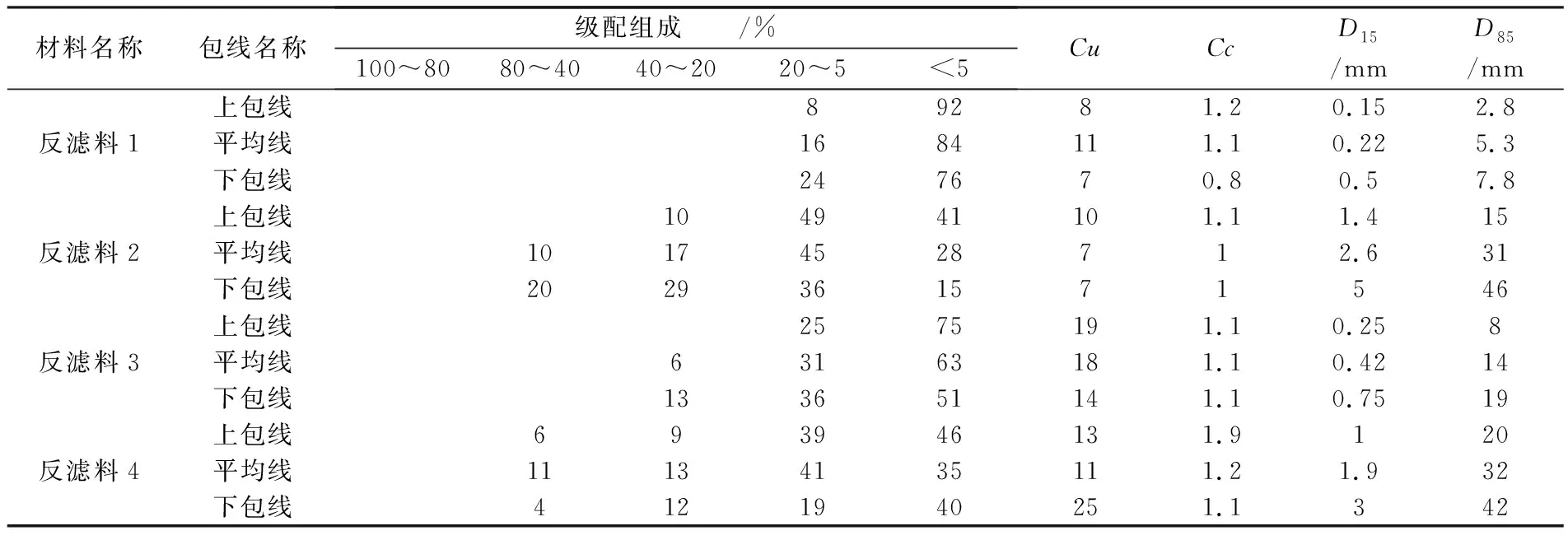

长河坝水电站大坝反滤料共有4种,技术指标主要为粒径级配,其设计级配指标见表1。

2.2 施工指标

表1 反滤料设计级配指标参数表

按照大坝坝体填筑进度,反滤料填筑的高峰强度发生在VI期(2015年11月~2016年5月),月填筑强度为7.6万m3/月。

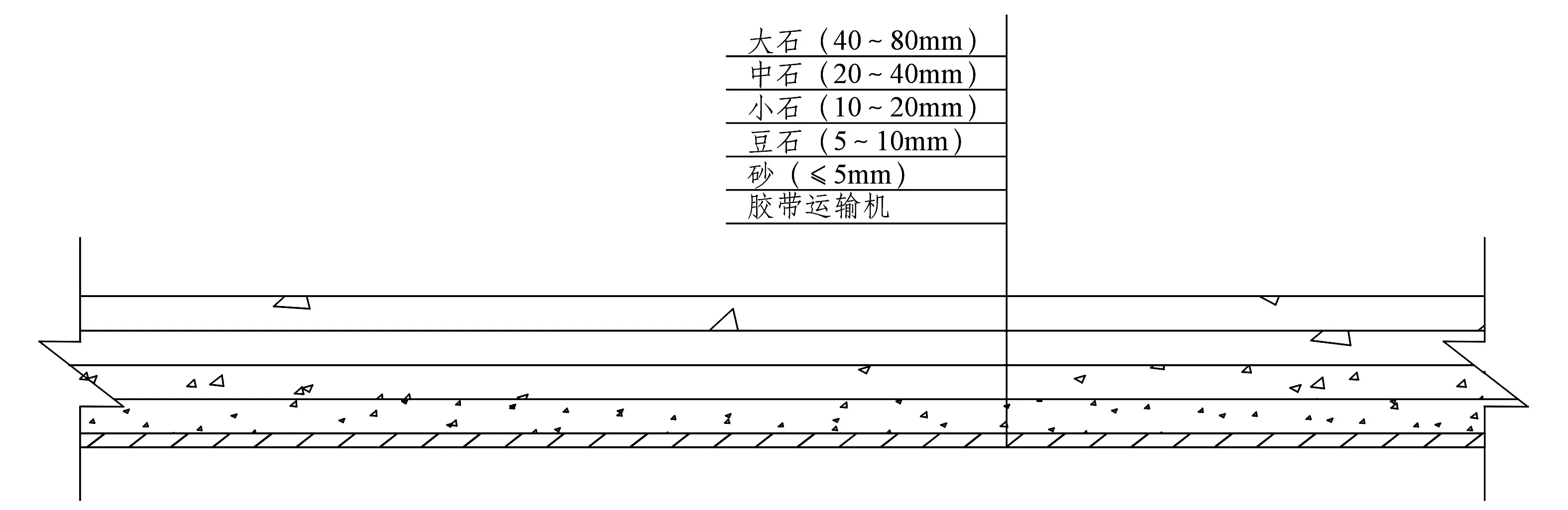

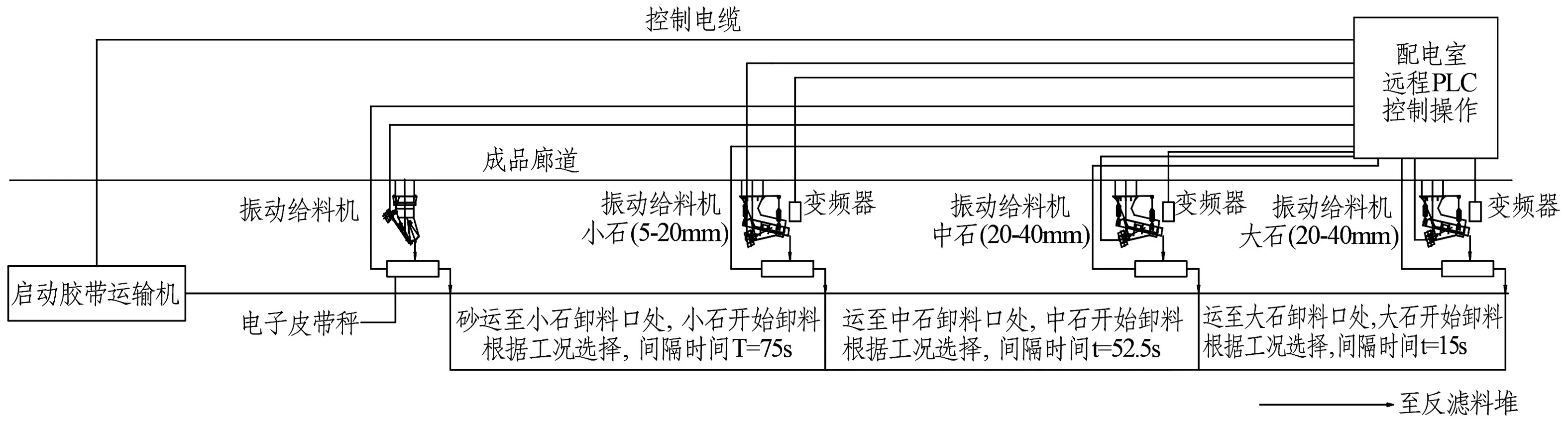

3 反滤料掺配技术

反滤料主要采用计算机自动控制技术,对各种组成反滤料的原料按预定比例进行自动流量控制,实现自动化管理。其主要原理为:砂、小石、中石、大石在胶带运输机上依次下料平铺(图1),根据反滤料设计级配对各种粒径的骨料掺配含量确定下料流量,首先通过调整电动弧门开口大小的方式控制下料流量范围,再由中控室远程控制变频器振动给料机精确控制下料速度,由给料机下的皮带秤在线反馈流量,通过工艺性试验现场采集流量-频率参数进行自动化数据编程,从而实现反滤料的自动化掺配。

图1 平铺示意图

系统主要由砂、小石、中石等原料堆和反滤料堆、胶带运输机、振动给料机、电动弧门、变频器、轴动式振捣器、电子皮带秤以及相应的电气控制设备组成,变频器通过改变电源的频率改变振动电机的转速,进而达到调节振动给料机给料速度的目的。电子皮带秤用于即时反馈流量信息,并以此作为变频器频率确定依据。轴动式振捣器用于辅助电动弧门下料,以确保反滤料中砂的掺配流量的稳定。

4 生产工艺

4.1 生产工艺流程

根据上述自动化控制生产的原理并通过现场工艺性试验,确定了“计算机自动化控制系统”反滤料生产的具体工艺流程。

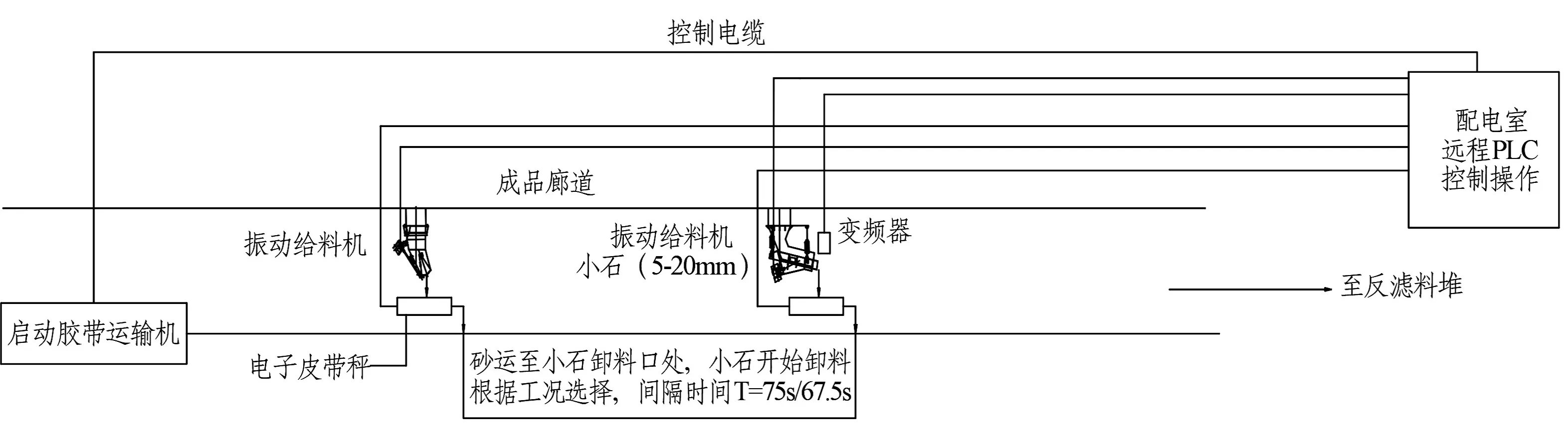

(1)反滤料1掺配工艺流程。

反滤料1掺配工艺根据卸料口的不同共计分为2种工况,具体流程见图2。

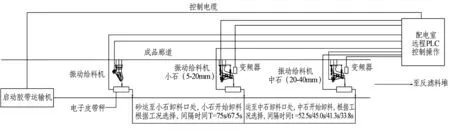

(2)反滤料2、反滤料3掺配工艺流程。

图2 反滤料1掺配工艺流程图

反滤料2掺配工艺根据卸料口的不同共计分为4种工况,反滤料3掺配工艺根据卸料口的不同共计也分为4种工况,具体流程见图3。

(3)反滤料4掺配工艺流程。

图3 反滤料2/3掺配工艺流程图

图4 反滤料4掺配工艺流程图

反滤料4掺配工艺为1种工况,具体流程见图4。

以上四种反滤料按照不同的工况在成品料堆经廊道胶带机卸料,然后通过后续串接皮带机运至反滤料堆库存,其中皮带运输终端的卸料小车在下料过程中的跌落起到了二次掺配作用,最后采用装载机装成品出厂。

4.2 控制系统编程

针对4种反滤料掺配工艺共计11种运行工况,通过现场采集各工况中各粒径骨料下料的时间间隔以及变频器的指定频率,同时结合目前骨料加工系统的自动化控制系统,分别进行了自动化控制系统数据编程。反滤料掺配可以直接通过中控室的PLC机进行远程操作。

5 系统调试

反滤料PCL控制掺配系统设备安装完成后,通过工艺性试验对设备进行调试,其主要目的是对变频器的频率和给料流量关系进行确定。通过多次工艺性试验监测,数据实时反馈和实时调整,最终得出了相对稳定的流量-频率参数。调试过程分三步进行:掺配比例确定;下料总流量及各种原料流量确定;给料机频率确定。

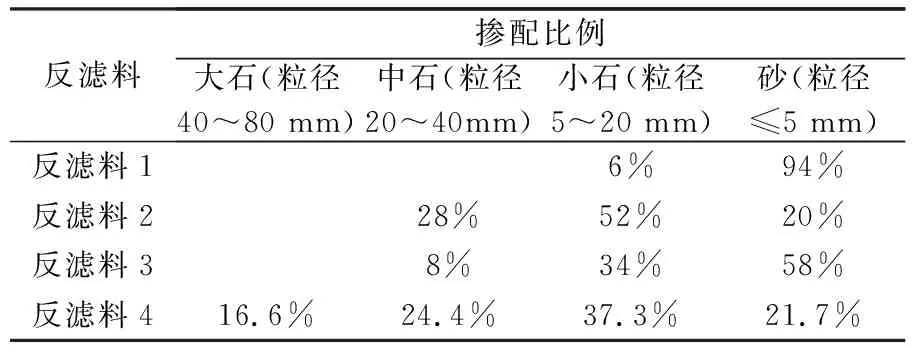

5.1 掺配比例

根据反滤料设计级配指标,结合加工系统成品骨料实际级配及超逊径等具体情况,通过室内试验最终确定反滤料掺配比例(表2)。

表2 反滤料生产不同骨料比重计算表

5.2 下料流量

胶带运输机的输送量按300 t/h计,根据掺配比例和胶带机的输送能力计算四种反滤料的各种掺配骨料下料速度。不同骨料的下料速度见表3。

表3 不同骨料粒径下料速度表

5.3 设备参数

根据实测下料流量,对变频给料机进行调试,从而确定定期运行供电频率,其具体参数见表4。

表4 反滤料生产技术参数设计表

6 系统运行

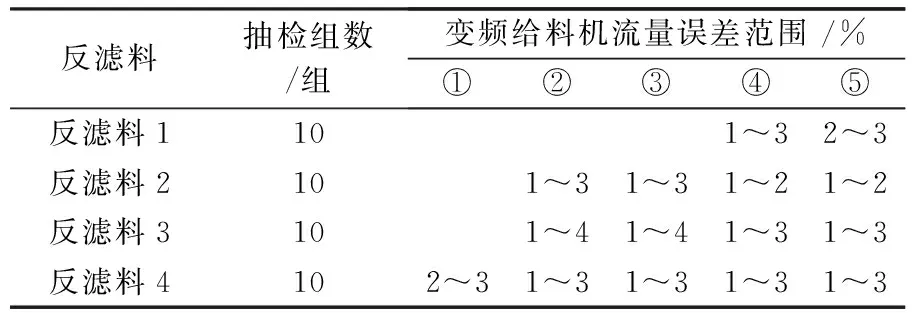

6.1 误差评价

利用电子皮带秤针对四种反滤料不同卸料口在指定频率的下料流量稳定性进行了测试,评价变频振动给料机流量控制误差的测试成果见表5。

表5 给料机流量误差表

给料机变频技术能将精度控制在1%~3%

左右,有利于保证工程质量,增加经济效益。

6.2 质量评价

截至2013年1月,反滤料累计生产超过20万t,共抽样检测120组,合格率为100%。数据表明:“计算机自动控制系统”技术在反滤料掺配生产中的应用是成功的,其生产质量能够满足反滤料各项质量指标要求。

7 结 语

微电脑控制反滤料精确掺配技术的应用,比传统的“平铺立采”技术大幅节约了施工占地,缓解了工地施工用地紧张的实际问题,同时也确保了反滤料的生产质量,值得借鉴。

参考文献:

[1] 水利电力部水利水电建设总局,编.水利水电工程施工组织设计手册——4辅助企业[M].北京:中国水利水电出版社,2003.