溪洛渡水电站左岸特大泄洪洞底板开挖光面爆破效果分析

张 文 选

(中国水利水电第七工程局有限公司 第一分局,四川 彭山 620860)

1 工程概述

溪洛渡水电站左、右岸各布置两条泄洪洞,其中左岸1号泄洪洞全长1 759 m,2号泄洪洞全长1 563 m,两条洞轴线平行,中心间距50 m,单条泄洪洞分别由进水塔、有压洞段、工作闸门室、无压段、龙落尾段和出口挑坎段组成。有压段为圆形断面,开挖断面直径为17.2 m;无压段为圆拱直墙,开 挖 断 面 为 15.7 m×20.6 m~21.6 m×

23.179 m(宽×高),纵坡i=0.023;龙落尾段由奥奇曲线段、斜坡段、反弧段和下直坡段组成,其中斜坡段坡度为22.5°。

泄洪洞开挖自下而上,有压段开挖共分三层,分层高度依次为8.6 m、5.6 m、3 m,第三层(底板)弧线长13.05 m,断面积27 m2;无压段分层高度依次为8.6 m、10 m、3 m,第三层(底板)断面积为47.1~64.8 m2。

左岸泄洪洞深埋段上覆岩体厚100~250 m,水平埋深200~500 m,出口段上覆岩体厚30~50 m,水平埋深50~150 m。沿线地层岩性为P2β9~P2β12层致密状玄武岩及角砾(集块)熔岩。洞身段约80%布置在P2β12层中下部致密状玄武岩内。沿线地层岩质坚硬、岩体新鲜、嵌合紧密,岩体多呈块状~次块状结构,局部层间、层内错动带发育段岩体呈镶嵌结构,以Ⅱ类、Ⅲ1类为主,出口段部分岩体位于弱风化、弱卸荷带内,多呈次块状结构~镶嵌结构,嵌合较松弛,局部为Ⅳ类围岩。

2 洞室开挖质量标准

(1)开挖岩面或壁面无松动岩块、小块悬挂体。

(2)不良地质段的处理符合设计要求。

(3)洞轴线:允许偏差范围 ≤10 mm。

(4)超欠挖:允许偏差范围 +20 ~0 cm。

(5)开挖面平整度:允许偏差范围 ≤10 cm。

(6)残孔率:Ⅰ、Ⅱ类岩体为80%以上,Ⅲ类岩体为50%以上,Ⅳ、 Ⅴ类岩体为20%以上。

(7)爆破振动控制:已开挖的地下洞室洞壁≤10 cm/s。

3 开挖控制要点分析

3.1 底板集渣积水

左岸泄洪洞无压段底板设计坡度为2.3%,YT-28手风钻造孔,每循环开钻前,因上一循环掌子面范围内的虚渣用反铲不能全部清理干净,给开钻造成较大难度,而且岩体内裂隙水与施工弃水混合,积水抽排困难,周边孔定位难度大。

3.2 布孔误差

受现场照明影响,测量人员每循环周边孔放线后,需要人工分工加密,测量孔放孔个数越少,人为分孔误差越大,间距不均匀,对光面爆破质量产生较大影响。

3.3 钻孔校核困难

边墙、顶拱造孔时,后视点设置在稳定的岩石上,但底板上均为虚渣而且人员、设备来回移动,影响后视点位置的固定。

3.4 钻机结构尺寸影响大

受手风钻钻机结构限制,造孔时不能紧贴岩面,易形成技术性超挖。

3.5 爆破设计优化调整困难

底板与边墙、顶拱相比,炮后质量检查困难,不能根据围岩地质情况及时优化钻爆参数。

4 开挖措施分析

4.1 YT-28手风钻造孔影响因素

(1)每循环作业开钻前,用反铲清理临近掌子面3 m范围内的底板浮渣,对于局部少量浮渣及左右两侧靠近边墙转角处不宜用反铲清理的浮渣,由人工辅助清理。

(2)采用潜水泵抽排底板范围内的积水,不得影响正常开孔。

通过采取以上两项措施,作业面的施工环境得到了显著改善。

4.2 造孔点位偏差的控制

(1)测量放点时,技术员必须到现场接点,做好技术交底工作。

(2)沿洞轴线位置用红油漆清晰标示开孔位置,以保证孔位偏差在3 cm以内。

(3)有压洞段周边孔测量放样点为9个,每个间距90 cm,无压洞段周边孔测量放样点为10个,每个间距1.8 m。

4.3 光面爆破孔间距的控制

(1)现场通过严格执行装药前的验孔制度,对检查发现的违规行为立即进行处理。

(2)用长度为2~3 m的PVC管,每间隔45 cm用红油漆做好孔位标示,根据测量放样点情况现场加密布孔。

(3)若开孔孔位地质条件差、不易造孔,可适当调整开孔位置,但应控制在5 cm以内。

(4)对检查发现孔距超标的孔,按空孔不装药处理,并就近补造一孔。

4.4 改进钻机结构尺寸影响因素

(1)YT-手风钻钻机本体与钻杆间存有夹角,导致造孔孔斜有偏差,易产生错台。在现场采取了改变正常气腿下压的操作,尝试侧放钻机,使钻机后部高度降低,以缩小造孔角度偏差。侧放钻机,可降低5~8 cm后部高度,可在一定程度上缩小角度偏差,但开挖后的炮后检查错台尺寸仍未得到根本性消除(图1)。

图1 手风钻钻孔偏差示意图

(2)基于以上因素,造孔时选用了长度为4.5m、5 m、6 m的钻杆进行开孔,利用长钻杆的柔性调整钻孔的角度,以减小造孔角度的影响。经分析,选用4.5 m、5 m钻杆较适宜造孔,而6 m钻杆太长,易断。开孔时,一人扶正钻机,一人负责钻头对中并帮助压住钻头,以便钻工弯曲钻杆,达到调整角度的目的。经实际验证,效果良好,基本消除了爆破孔底错台现象。

4.5 爆破孔向的控制

(1)固定式样架。为有效控制造孔角度,防止人为主观因素影响造成孔斜偏差过大,选用了固定式造孔样架试验性造孔(图2)。通过样架横杆确定其后视点位置,造孔时,开孔前点位置由在掌子面上的测量轮廓点确定,开孔后点位置通过样架横杆后视位置向下丈量70 cm确定,最终达到了确定造孔角度的目的。但在使用中存在以下问题:一是固定样架实际操作较为困难,特别是开孔阶段,因样架固定牢固,没有任何钻杆活动空间,开孔时造成挂孔困难,效率很低;二是施工工效很低。现场对半幅开挖使用与不使用样架进行了对比试验,其中未使用样架半幅造孔完成的时间为16 h,而使用样架半幅在此时间内只完成了3个光爆孔的造孔。

(2)移动式参照样架。我们在总结固定式样架经验教训的基础上在现场进行了改进,采用了移动式参照样架(图3)。采用该样架的主要目的是解决底板造孔后视点设置困难、不易固定、易破坏的问题,不存在固定样架的设计缺陷,现场对造孔角度检查准确、方便,使用灵活,可操作性强,遂在现场得以全面推广实施。

(3)在钻进过程中,若发现造孔偏斜,可以及时调整钻孔方向进行纠偏;每孔钻进完成后,孔内插杆,为后续钻孔提供参照,保证孔与孔平行。

4.6 光面爆破孔深的控制

图2 固定式样架示意图

图3 移动式样架示意图

在钻孔爆破过程中,监理严格执行“三证五表”法,通过准钻证、准装证、准爆证和测量放样成果表、钻工责任分区图表、钻孔质量检查表、装药联网检查表、开挖爆破界面质量检查统计表,对钻爆过程进行全程记录、检查、控制。监理对检查孔深超过3 m的孔要求堵塞并辅以经济处罚。

4.7 优化造孔参数,选用适当的爆破参数

根据炮后效果检查,组织现场技术、质量人员优化爆破参数,调整装药量,以选择并优化辅助孔排距,适当增大光爆层厚度,减少辅助孔爆破冲击波破坏光爆层起爆网络,防止其影响正常起爆。现场将辅助孔排距分别按55 cm、60 cm、65 cm、70 cm、80 cm进行控制,调整光爆孔装药结构,降低孔底加强药量,线装药密度按110 g/m进行控制。通过光爆层调整爆破试验,发现65~70 cm的辅助孔排距达到的光面爆破效果最为理想,平整度达到6.4 cm,半孔率达到95.3%。调整光爆孔装药结构,降低了孔底加强药量,孔底破坏的现象大大减少,效果较为理想。

4.8 强化技能培训,提高作业人员素质

(1)通过采用定人、定机、定位的 “三定”原则,明确钻孔人员职责,每次爆破后进行质量分析、改进与责任追究和奖罚兑现,做到有的放矢。

(2)筛选操作工艺熟练、责任心强的人员,专门负责底板光爆孔造孔。

(3)推行操作人员登记建档,若发生人员变动,必须通知监理,以便组织培训并进行现场技术考核,重点监控。

(4)编制《地下洞室底板开挖样板工程创建办法》、《地下洞室底板开挖监理控制明白卡》等相关质量控制标准、流程,明确质检职责和过程控制标准。

(5) 每两周,由监理组织参建各方选取典型开挖部位,全面清理底板开挖面,召开现场质量分析会,对孔间距、超欠挖、平整度和残孔率进行系统的检查评测,兑现奖罚措施,持续改进开挖质量。

5 实施控制措施后取得的实效

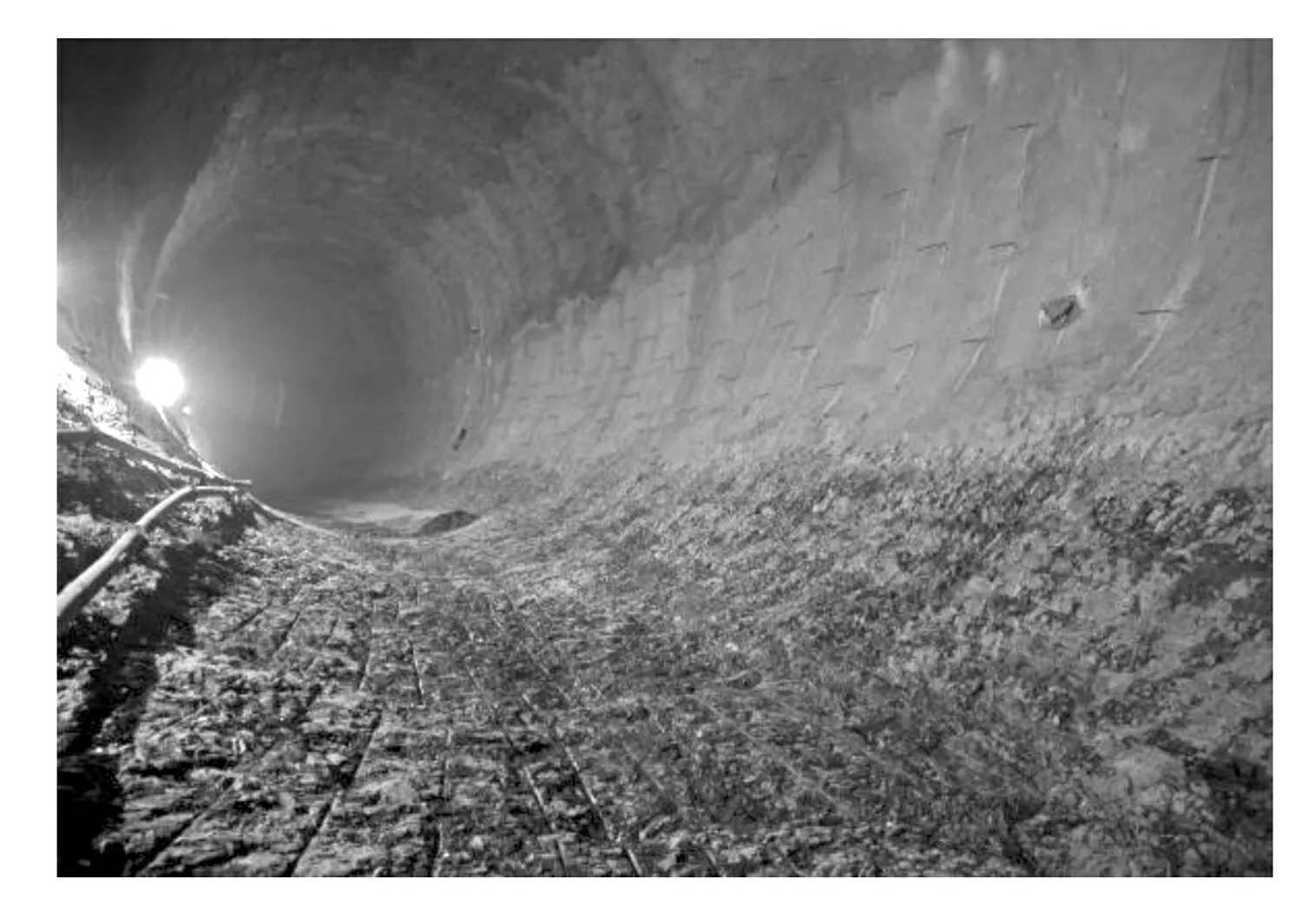

泄洪洞有压段、无压段底板开挖炮孔痕迹分布均匀,残留孔壁面没有明显的爆破痕迹,基本做到了钻孔孔位准确,孔向平行,孔底齐整,上下循环孔间顺接。底板开挖实体效果见图4、5。超欠挖检测结果见表1,不平整度及半孔率检测结果见表2。

图4 有压段圆弧形开挖效果图

图5 无压段开挖效果图

6 经济效益对比

表1 超欠挖检测汇总表

表2 不平整度及半孔率检测汇总表

1号、2号泄洪洞有压段和无压段底板混凝土强度等级为C9040,龙落尾段混凝土强度等级为C9060且掺硅粉。经计算,若底板平均线形超挖量每减少1 cm,将减少回填混凝土量560 m3,其中有压段198 m3,无压段200 m3,龙落尾段162 m3,回填混凝土成本统计情况见表3。

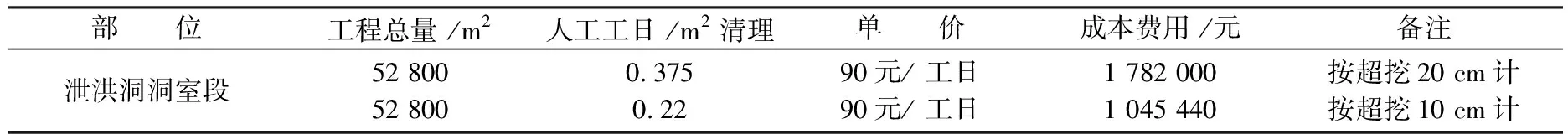

综上所述,底板平均线形超挖量每减少1 cm,节省混凝土直接成本约28.5万元。而且底板开挖超挖量小、不平整度小,底板清理施工难度减小明显,清理工效大大提高。按照同类型工程超挖10 cm与超挖20 cm所节省的人工清渣费用见表4。

表3 节省回填混凝土成本统计表

表4 节省人工清渣费用表

注:1号、2号泄洪洞底板平均超挖由20 cm减少为约10 cm,可节省人工清理费用73.65万元。

泄洪洞工程流量大、流速高,最大流速近50m/s,洞室底板混凝土衬砌强度高,绝热温升高,温控防裂难度大,在底板基础围岩约束条件下,当混凝土内拉应力大于极限拉伸值时易产生温度裂缝。因此,加强对底板开挖平整度控制,减少底板凹凸不平形状,从一定程度上可以减小底板基础对混凝土的约束,有利于混凝土温控防裂,可减少后期裂缝的修补费用。

7 结 语

溪洛渡水电站左岸泄洪洞底板开挖克服了基础面清理困难,造孔孔向精准,钻机设计缺陷等各种不利客观因素影响,坚持采用光面爆破技术,通过不断改进提高,形成了平整轮廓面的爆破作业。由于采取了有效的质量控制技术,严格执行工艺标准,底板开挖取得了显著效果,为溪洛渡水电站地下洞室开挖创造精品工程并为今后高山峡谷地区特大型地下洞室群底板开挖提供了参考。