某型柴油机振动异常检测与排查

王光同 黄映云 刘亚峰 张瑞波

(海军工程大学)

1 引言

振动问题普遍存在于工业生产和工程的各个领域,在柴油机的运行过程中,振动问题不仅会降低柴油机的性能,还可能会造成一些恶性事故。随着使用年限的增加,某型柴油发电机组的振动问题也越来越突出,个别柴油机振动异常强烈,已严重影响了正常工作,以1号柴油机组为例,主要问题体现在该柴油机组多次振断 (裂)管路,甚至将机脚螺栓振断。由于柴油机结构复杂,振源多,主要包括压力、进排气门开启和落座冲击、活塞对缸壁的撞击等,它们将激起柴油机系统在各自的固有频率上作弱阻尼衰减振动〔1〕。某一零件出现故障常常被其它零部件运行中的振动信号和大量的随机噪声所淹没,所以依靠单一方法很难查找到振动异常的真正原因,为此我们结合柴油机检测常用方法,并利用振动信号分析法〔2〕对该1号柴油机组进行多方面的测试,同时对正常工作状态的2号柴油机组进行测试作为对比。

2 故障检测

该型柴油发电机随着使用年限增加,振动问题日渐突出,针对其暴露的问题,研究人员主要从排温及爆压、瞬时转速、振动烈度、机体振动、调速器振动、静态管路模态等方面进行检测与分析。

2.1 排温及爆压测试分析

使用机组自带各缸排温巡检监控表和爆压检查表对两台机组的排气温度以及燃烧压力数据进行测试和分析,判定柴油发电机组的工作性能及各缸工作均匀性。根据测量数据可知,各机组气缸排气温度均小于技术指标,满足技术要求;除空车及低负荷外,在接近额定负荷工况下,各气缸排气温差均在正常范围内。爆压测试数据表明,1号机组爆压均匀性较差,2号机组在正常范围内,爆压均匀性差可能与供油不均、油头滴油、供油定时不合适有关,后期排查时应对燃油系统进行仔细校验,从测量结果来看各缸排温及爆压的均匀性与机组振动关系不十分明显。

2.2 瞬时转速测试分析

曲轴瞬时转速信号中蕴含着丰富的柴油机工作状态信息,影响柴油机工作过程的许多重要参数都可以通过瞬时转速反映出来,是柴油机状态监测的主要技术指标〔3〕,分析瞬时转速的波动可以得到其运行状态和相关故障的信息。测试通过手持式采集器采集信号,从专用分析软件进行分析得出的瞬时转速波动幅值可以看出两机组的转速波动都很小,表明其工作的平顺性较好,各缸工作的不均匀性不是引起机组振动过大的主要原因。

由瞬时转速的主要频率阶次成分分布和瞬时转速频谱分析图可以看出,振动最小的2号机组其频谱呈规则的随转速阶次的增高而逐渐减小的趋势,1号机组第一阶频率处的幅值与其它阶相比比较突出,因此该机组轴系有可能与机组振动过大有关。

2.3 振动烈度测试分析

振动烈度的测试共布置测点7个,主要分布在机体右侧面,每个测点进行三个方向测试,根据测试结果可知,1号机组振动烈度评级为振C级,2号机组处于B级。作为对比分析的2号机组不仅振动烈度最小,各测点的频谱结构中线谱特征不突出,且无固定频率结构成分,在大负荷下振动烈度低于12mm/s,而1号机组其振动烈度最大,在大负荷下振动烈度超过25mm/s,柴油机上部测点振动明显大于下部,且在机组横轴线方向垂直的水平方向上异常大,速度有效值最大超过35 mm/s。测点频率线谱特征突出,各测点各方向频率突出成分接近。

2.4 柴油机机体振动测试分析

由振动烈度的测试可以看出1号机组异常振动比较严重,为找出振动异常的准确位置,在测试振动烈度七个测点的基础上再增加三个测点,分别是机体自由端齿轮传动及轴系减振器右侧、齿轮传动左侧和轴系减振器左侧。通过上述测点振动加速度的测量结果可以看出,作为振动正常的机组,2号机组各测点没有明显的与转速倍频相关的线谱频率成分出现,而1号机组在各运行转速、工况下均出现明显的与转速倍频相关的线谱成分。

2.5 调速器振动测试分析

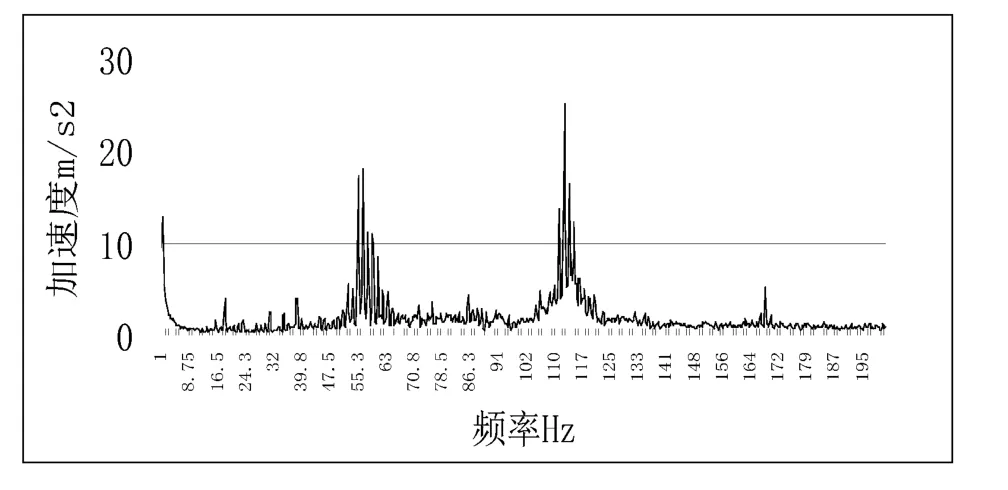

由于1号机组调速器目测振动幅值较大,对其进行了振动测量。根据测试谱图可以看出,1号机组振动明显剧烈,加速度总值超过80m/s2,对其稳定运行产生一定影响 (见图1),作为对比,2号机组谱图中基本没有低频线谱存在。

图1 1号机组额定转速时调速器振动加速度

2.6 柴油机管路静态测试分析

本测试的目的是测量柴油机主要管路及振动较大管路的共振频率、弹性软管的传递特性,以摸排管路是否与柴油机运行发生共振、管路最低共振频率、以及弹性软管的振动衰减等情况。采用静态锤击法进行测试,即机组处于完全停机 (静止)状态,用ICP力锤激励管路,用加速度传感器测量管路的响应,同时记录激励力和加速度信号,分析力与加速度响应的传递特性和加速度响应特性。测点布置在柴油机主要管路,仪器采用ICP力锤、测试分析仪及加速度传感器,分析频率1kHz。力锤信号触发,4次平均。测试结果显示1号机组滑油管通阀管路支撑太弱,且第1阶、第2阶位于额定转速倍频附近,极易引发强共振,1号机组调速器结构静态测试频谱显示其首阶模态频率在额定转速倍频附近。由于前述两部位位于柴油机自由端中、上部,频率接近,实测振动表现强烈,因此必须加以重视。

3 综合分析

根据排温及爆压、瞬时转速、振动烈度、机体振动、调速器振动、静态管路模态等测试结果进行分析,以及与参照对象的比对,可以综合判断,1号机组柴油机振动异常的主要原因是与曲轴相关的旋转运动部件异常导致,初步判断为柴油机曲轴轴瓦异常、曲轴减振器销柱磨损过大。

4 故障排查

针对上述测试结果,具体的排查工程主要包括以下几个方面:

(1)检查摆式减振器摆销与衬套的尺寸及配合间隙、磨损情况。

同样是指数函数的概念理解而设计的问题,问题的难度稍有不同,即使同一个问题,要求也具有层次性,满足不同学生学习和发展的需要,从而提高问题的有效性,也提高课堂的有效性.

拆检发现摆式减振器一处衬套与摆销配合处出现明显磨损。同时发现其中一个摆块上2只衬套椭圆度超差。通过换新、调整安装角度等办法对此进行了修复。

(2)摆式减振器相对摆块进行称重调整及外形尺寸复核。

摆式减振器相对摆块进行称重检查,外形尺寸复核未见异常。但是有三对相对摆块重量差达到100克以上,可见摆式减振器相对摆块重量超差严重。对此,采取了重新选换盖板或在盖板相应位置去除部分重量等措施进行了修复。

(3)检查曲轴各平衡块、轴承座的紧固情况本项检查未见异常。

(4)检查全部主轴承情况。

检查发现,第2道主轴承上、下轴瓦有3道超过修理标准的明显划痕、第6道主轴承下轴瓦有5mm长的裂纹。对此工程上采取了更换左柴油机损坏的第2道上、下轴瓦和第6道下轴瓦,对划痕较多的第2、4、6道主轴颈采用砂布和滑油抛光锐边处理等措施。

5 排查前后对比

根据机组异常振动的不同原因和工程实施内容,工程实施完工后对机组进行了测量评价,以判断其异常振动的排查效果。

(1)爆压及排温

经测量,排查后各缸爆压及排温均在正常范围,其中各缸排温温差不超过25℃,爆压相差不超过1MPa。

(2)振动烈度

排查前为容忍工作状态;排查后为正常工作状态,排查后柴油机振动状态有很大改善,与其它机组相比,已达到较好工作状态。排查前测点速度超过35mm/s,特别是在机体飞轮端顶部和集体自由端顶部振动很大,经过排查后振动烈度达到A级。

(3)机体振动加速度

排查前后柴油机机体振动加速度测试数据表明,排查后机体振动加速度明显减小,除机体自由端顶部测点以外,其它都小于11m/s2,总体呈现正常振动状态。

6 结论

1号机组排查后柴油机振动状态改善明显,振动烈度由容忍工作状态改善为正常工作状态,振动加速度也下降明显,已达到较好工作状态,因此,基于振动信号分析法并且结合柴油机常规技术指标的测量,对柴油机的故障诊断和排查具有实用价值。

〔1〕柯维,张永祥,郭彬.柴油机振动信号二阶循环平稳特性分析〔J〕.武汉理工大学学报 (交通科学与工程版),2012,36(2):328-331.

〔2〕李敏通.柴油机振动信号特征提取与故障诊断方法研究〔D〕.陕西:杨凌,2012.

〔3〕刘鹏.TBD620柴油机动力传递机构与配气机构耦合动力学特性研究〔D〕.武汉:海军工程大学,2011.