浅谈吉林油田不加热集输技术

(吉林油田分公司勘察设计院,吉林 松原 138000)

0 引 言

当油井含水率达到一定程度时,油井产物的油水乳化液将由油包水型变为水包油型[1]。乳状液粘度降低,流动性能改善,为不加热集输创造了可观条件[2]。不加热集输技术实现了不掺水、不加药、不通球,靠管壁的物理化学性质,使原油与管壁的摩擦变为原油与水的摩擦,实现了低于凝固点以下的原油不加热输送[3]。

通过红岗油田和扶余油田的先导性试验和扩大试验,结合吉林油田冬季环境温度低,单井产液量低等特点,通过室内实验和现场试验,确定了不加热集输技术边界条件和技术关键点,并在全油田进行推广应用,实现集输系统优化简化,节约了管材,缩短了施工周期,减少了天然气和电能的消耗,实现节能降耗目标。

1 不加热集输技术研究历程

1.1 红岗油田先导性试验

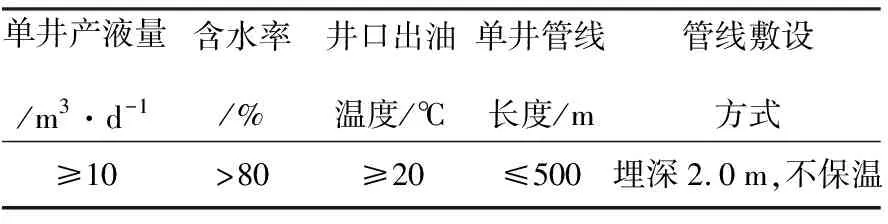

红岗油田综合气油比为106 m/t,井口出油温度19~22 ℃,原油含蜡量为19.43%,原油凝固点为17.8 ℃。红岗油田于1985年首次开展不加热单管集输试验,并取得成功,20世纪90年代开始在萨尔图油层井和部分高台子油层井逐步推广不加热集输,现场运行情况良好,节能效果显著。根据现场运行情况,逐步摸索出红岗老区不加热集输端点井边界条件见表1。

表1 红岗油田老区不加热集输端点井设计边界条件

1.2 扶余油田扩大试验

扶余油田于2002年~2005年深入开展了不加热集输技术扩大试验研究。

(1)不同管材、不同埋深、不同保温的对比试验

现场试验时间为2002年10月~2003年2月,通过选取16口有代表性的油井,开展了普通钢管保温浅埋1.0 m和玻璃钢衬里钢管不保温深埋2.0 m的对比试验。试验结果表明玻璃衬里钢管深埋2 m不保温比普通钢管浅埋1 m保温在推广不加热集油流程方面更有利。

(2)现场扩大试验

现场试验时间为2003年10月~2005年2月,3个试验区选取182口油井,试验井均选用玻璃衬里无缝钢管,埋深2.0 m,不保温。现场开展了不同产液量、不同含水率、不同管线长度、不同气油比对比试验,考虑建立与上述诸多因素相关的不加热集油综合评价参数M:

M=1 000·Q·Wr/L。

式中:Q为产液量,m3/d;Wr为含水率,%;L为单井集油管线长度(从单井井口至阀组间的距离),m。

不加热集油综合评价参数M越大的试验井,越有利于推广不加热集油工艺,反之M越小,越不利于推广不加热集油工艺。

扶余油田综合评价参数最大为69.2,最小为5.7。即对于吉林扶余油田的生产井,当日产液量在2.2~35.4 m3/d,含水率大于80%并且综合评价参数大于5.7时即可以进行不加热集油。

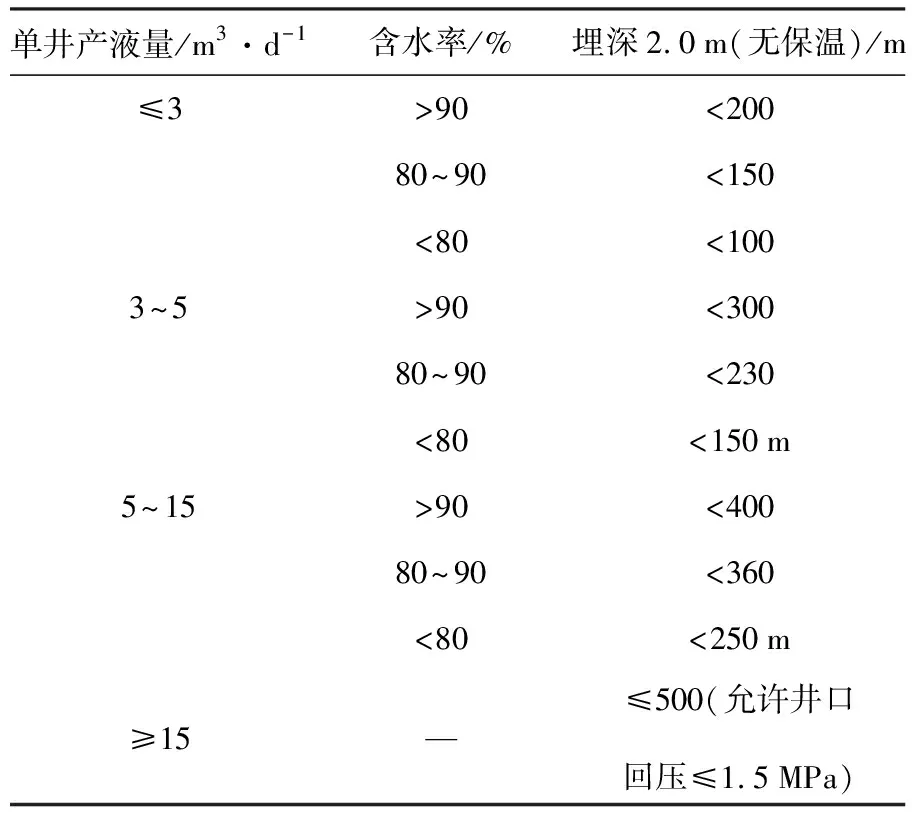

按照计量间回压0.5 MPa,井口回压不超过1.5 MPa,管径DN50~DN65考虑,在试验总结和PIPESIM软件验证的基础上,单井不加热集油输送管线的推荐长度见表2。

表2 扶余油田不加热集输管线推荐长度

2 不加热集输技术研究成果

2.1 技术关键点

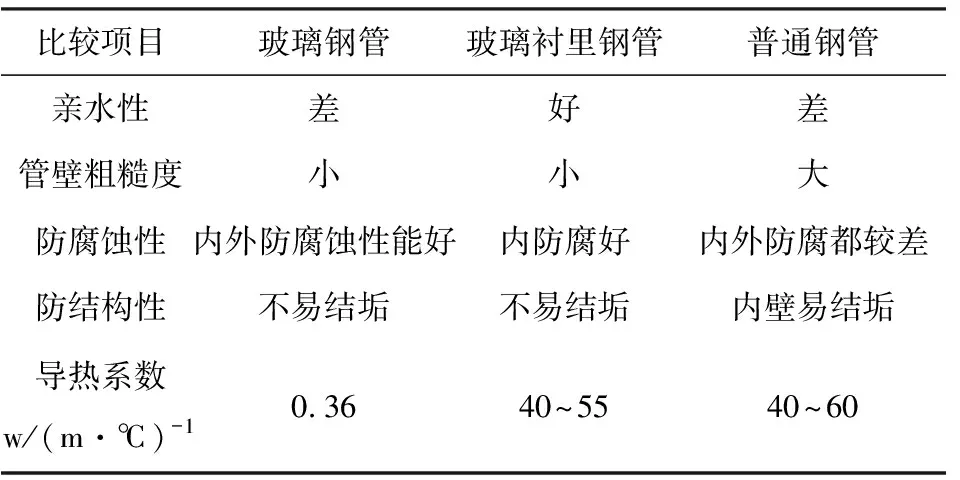

(1)集油单井管线优选玻璃衬里钢管

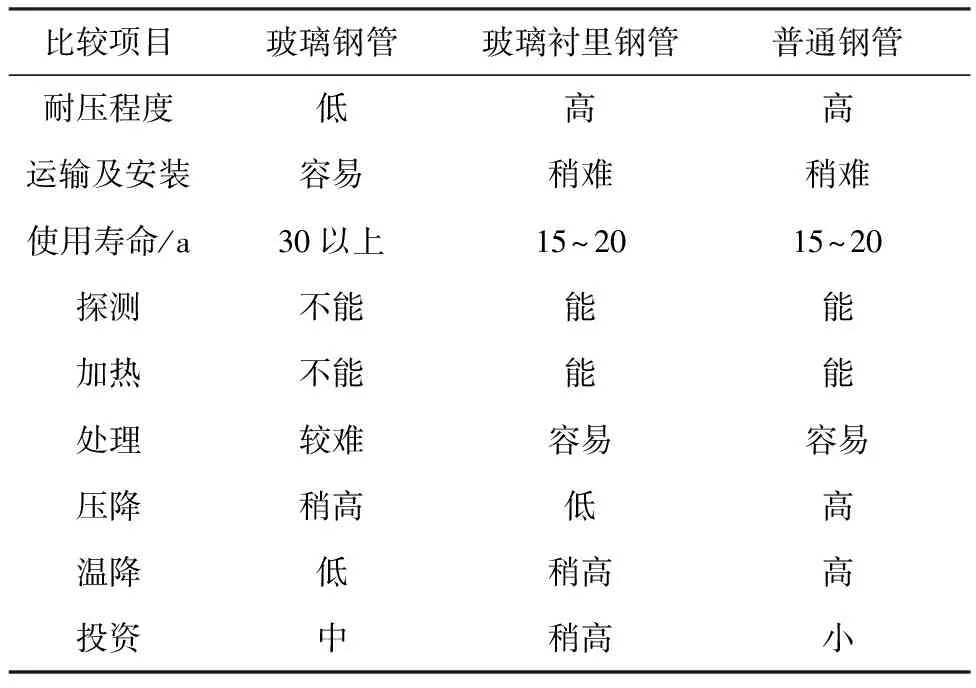

经过多次对比论证,并经现场应用效果对比,认为玻璃内衬无缝钢管具有满足常温集油所需的水力特性和热力特征,耐压程度高于玻璃钢管,可进行电加热解堵,遇事故可焊接、切割,处理方便,不加热集输优选玻璃衬里钢管,三种集输管材综合参数对比表见表3。

表3 三种集油管材综合参数对比表

续表3 三种集油管材综合参数对比表

(2)单井集油管线埋深2.0 m,不保温

地温是影响集输效果的一个重要因素,经大量试验数据总结,确定单井集油管线埋深2.0 m,不保温,保证产液中水不冻,可带动油流动,既可使管线散热量较低,又降低管线保温的投资。

在端点井季节性掺水流程中,单井集油管线埋深也应埋深2.0 m,为后期产液量和含水率升高适合不加热集输后停止掺水,实现全面不加热输送打下基础;目前掺水管线埋深1.0 m,保温,防止热量散失,减少管线埋设工作量。

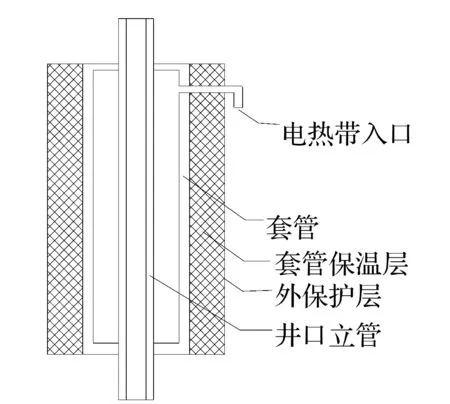

(3)不加热集输单井井口立管设电热带保温

井口出油温度是影响单井常温集油的主要因素。为扩大单井常温集油的范围,对拟实施常温集油的单井加强井口保温,以提高井口出油温度。加强井口保温主要指将井口裸露部分以及立管部分用电热带缠好,从地下2.0 m处到地面采油树之间立管易冻堵,在这段立管缠电伴热带,平均每米管线缠电热带2~3 m,电热带长10 m,有效地解决了立管冻堵的问题。竖管部分设保温套管,以便于井口电热带的维护,其原理图如图1所示。

图1 电热带保温安装位置示意图

(4)单井串联,改善流动状况,减少管线长度

将产液量低的油井,将距离较近的油井串联,平均2~5口井串联,串联井可以增加集油管内的流动液量,改善液体流动状态。

根据串联油井产液量合理确定管径,串联油井合计产液量超过20 t/d的管线管经放大为DN65,其余产液量不超过20t/d的管线管经取DN50。

(5)多井环状串联,掺水管线浅埋,集油管线深埋的端点井季节性掺水集油方式

扩边区块距已建油区较远,初期产液量较低,不适合不加热集输,对这部分油井采用多井环状串联,端点井季节性掺水集油方式,掺水管线浅埋1.0 m,集油管线深埋2.0 m,待将来产液含水率增高可停止季节性掺水,顺利转为不加热集输流程生产。

掺水流程可从每年的11月上旬到下一年的4月下旬运行,总运行期控制在6个月,根据气候和气象的变化可适当提前和推迟。若以地温为参照数据,建议以地温10 ℃为界,小于10 ℃开始掺水,大于或等于10 ℃后停掺。

2.2 保障措施

(1)间内换热器对计量液升温

不加热集输油井冬季进计量间温度有时候会低于原油凝固点,若来液直接进入翻斗分离器,可能会导致翻斗分离器内原油凝固,使翻斗分离器无法工作,影响油井计量。在计量间内新建换热器,计量液入翻斗分离器前先进入换热器,提高计量液温度,使翻斗分离器能够正常工作。

(2)加原油流动改性剂

向油井产出液中加入原油流动改性剂,降低含水原油反相点,降低含水原油粘度,改善流动状态。原油流动改性剂可以自动连续加入,也可以人工定期加入。

(3)管线投球

对回压高的端点井井口增设自动或人工投球点,间内设收球装置,定期对管线通球,清除管线内壁结蜡。

(4)高温扫线

井口预留扫线接口,高温扫线车对易凝集油管线进行周期性清扫,清除管线结蜡,改善原油流动性。

(5)应用低温破乳剂,实现含水原油低温脱水

油井采用不加热集输,站外来液进站温度低,一段脱水温度在原油凝固点附近,原油破乳脱水困难,通过加入低温破乳剂,将大部分游离水在不加热状态下脱除,大幅度降低能耗。

3 吉林油田推广应用总体概况

截止到2013年10月,不加热集输技术在全油田7个采油厂得到了推广与应用,全油田共有生产油井总数约为15 320口,其中采用不加热集输流程油井数量为5 060口,所占的比例为33%,随着油田老区综合含水率逐渐升高,不加热集输油井数量将逐渐增加,所占的比例将进一步提高。

4 效益分析

4.1 经济效益分析

(1)节约集油管线:相比于掺输流程,每口不加热集输油井节约管线0.3 km,4647口不加热集输油井合计节约管线1 518 km,合计节约管线投资22 770万元。

(2)节约天然气:相比于掺输流程,每口不加热集输油井日节约天然气20 m,5060口油井年节气3640×104 m,年创效益5 022万元。

(3)节约电能:相比于掺输流程,每口不加热集输油井日节电4.5 kW·h,5060口油井年节电820×104kW·h,年创效益418万元。

年合计节能创效=(5 022+418)万元=5 440万元。

4.2 社会效益分析

应用不加热集输技术可以减少图纸设计时间,缩短项目施工周期,减少了设计人员和施工人员劳动强度。方便管理,易于操作,减少了管线维护工作量,减轻了操作工人劳动强度。年节约气时3 640×104m3,理论上年减少CO2排放量9.95万t,有利于环境保护。

5 结论及认识

(1)不加热集输流程具有投资少,能耗低,易于操作等优点,经济效益和社会效益良好,具有较高的推广应用价值。

(2)不加热集输技术应用应遵循前期通过场试验摸索出边界条件和技术关键点,后期规模化推广应用的原则。

[1] 高晶霞. 物高含水期原油不加热集输试验[J]. 大庆石油学院学报,2006,30(6):40-42.

[2] 王晓辉. 吉林油田乾安彩油厂降温掺输研究[D]. 东北石油大学,2012,4.

[3] 姜绍军,孙 梅. 不加热集输技术在吉林油田的推广应用[J]. 中国油田化学品,2013(专刊):71-84.