FMEA等工具在电源模块项目开发中的应用

王坚

(上海交通大学微电子学院,上海 200240)

0 引言

在一项电源模块类产品的开发项目中,产品最终质量的好坏在很大程度上决定于项目开发过程中的质量监控措施是否完善,而这除了与开发人员自身的质量意识有关外,还与所使用的开发工具密切相关。潜在失效模式与后果分析(FMEA)、故障矩阵(Failure Matrix)和核对表(Checklist)这3种工具通过不同的角度来帮助开发人员寻找设计和开发过程中的缺陷和薄弱环节,并将发现到的问题与检测及改进方法相关联,从而综合地提升项目开发过程的质量水平和最终产品的可靠性。接下来本文将通过实例介绍3种工具在电源模块项目开发过程中的具体应用。

1 FMEA、Failure Matrix和Checklist介绍

FMEA全称是 Failure Mode&Effect Analysis,是一种有效的6 σ质量控制工具,可以用来对项目中的失效及改进措施进行确认、分析并排列优先顺序[1]。它被广泛地应用于包括集成电路设计在内的各种行业[2]。项目人员在开发过程中要分析产品潜在的失效模式、失效的潜在后果、失效机制、检测措施和改进措施,并对失效的严重程度、失效机制出现的几率和检测的难易程度分别作出量化的评估打分,1~10分,分值越高相应地表明失效越严重、出现的概率越大或检测难度越大,最后依照分析结果对产品进行改进。

Failure Matrix(以下简称Matrix)是另一种有效的质量控制工具。它将产品的失效原因(又被称为失效机制)与质量检测方法进行关联,针对特定的某种失效,开发人员可以方便地找出最为有效的测试方法。表格中的数字从1~7,越大表示关联性越强,表示此方法越容易检测出这类失效。

Checklist是另一种常见的管理工具,它将项目人员需要完成的任务列举出来,便于相关人员在审核时对项目进度进行检测,因此广泛地应用于项目开发过程中的各个环节。

2 电源模块项目开发过程中的应用

一个典型的电源模块项目的开发过程通常包括以下几个主要的部分。

a)设计环节

完成产品电路和版图的设计和仿真,设计晶圆生产和封装方案。

b)设计验证环节

产品在流片或封装结束后进行电性方面的功能和参数验证。

c)可靠性测试环节

设计可靠性测试方案,并执行测试,分析测试结果和进行失效分析。

d)量产测试环节

制定量产测试方案,进行程序调试,对量产测试结果进行良率分析和失效分析。

如何在每个环节中保证产品的质量,排除潜在的失效问题,接下来在每一个环节中我们分析3种工具的具体应用。

2.1 设计环节

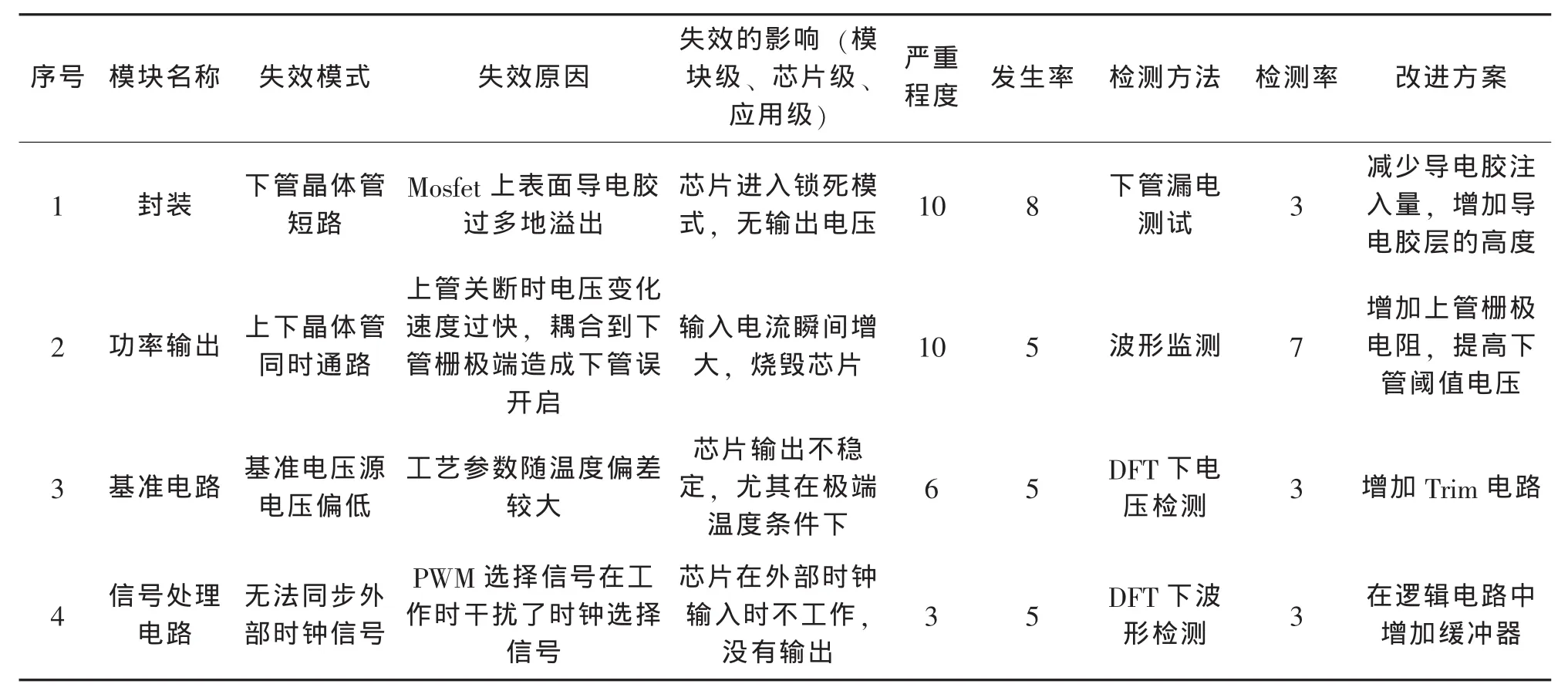

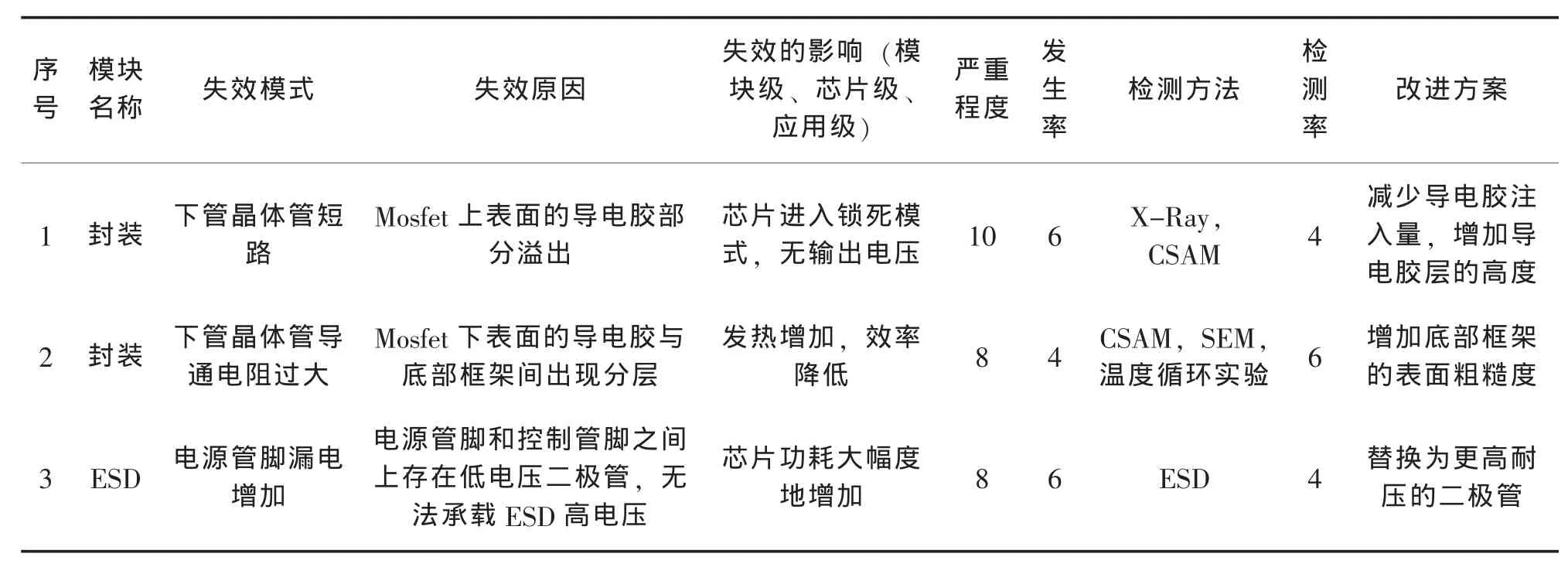

在设计工程师和版图工程师完成了部分或所有电路模块的设计工作后,需要对已完成的部分进行FMEA分析。一个典型电源模块的电路设计通常包括信号处理电路、功率电路、保护电路和基准电路等部分[3],而封装设计包括封装类型选择、内部框架设计和材料选择等方面。工程师在设计过程中,要全面考虑其设计方案在各种情况下可能出现的失效状况,然后把分析结果记录到FMEA表格中。这个过程是在设计形成之前开始的,在设计开发的各个阶段,当设计出现变化时应及时修改[4]。表1是某项目中的FMEA表格的一部分。

表1 设计环节的FMEA表格

在完成FMEA后,开发人员可以将其中的失效机制进行汇总和分析,然后编入Matrix表格中。当失效种类不断地增加后,会发现许多失效模式都有着共同的失效机制,开发人员可以根据其所在的不同模块进行分类罗列,然后分析针对于当前模块中的失效机制,有哪几种方法可以用来检测,然后将结果写入Matrix表中,表2是某项目中的部分内容。

表2 设计环节的Failure Matrix表格

Checklist在设计环节中的作用也很重要,在完成相应的模块和最终设计后,需要由设计工程师按Checklist内容逐一检查并确认,然后在阶段审核会议上与其他技术专家或相关的项目成员共同审核确认。需要检查的项目主要包括设计过程中必需的步骤和文档、过去经常发生的错误等。表3是Checklist的一部分内容。

表3 设计环节的Checklist表格

比较在此环节中3种方法的内容,我们发现三者虽然都是关乎所开发产品的质量,但是其侧重点是不同的,FMEA用于分析产品设计中的失效模式,保证产品设计的质量;Matrix用于比较并选择最合适的检测方法,保证测试方案的质量;Checklist用于检测项目执行过程的完整性,保证项目开发的质量,因此三者对于项目开发人员都非常重要,任何一方面的缺失都会影响最终出货产品的质量。

2.2 设计验证环节

在这一阶段,工程师需要根据实际的测试结果对FMEA进行补充。首先,要对生产出来的芯片进行全面的功能验证,当发现某类失效后,对其进行调试和失效分析,找到相应的失效原因,然后分析并核实相应的检测方法,还要考虑此方法在量产测试中的可实施性,讨论改进方案并由设计工程师进行电路修改和再流片,最终经过重新验证并确认失效排除。之后将上述信息整理并添加到原有的FMEA表格中。在这一环节中,时间花费可能会很长,因为在这一阶段所遇到的失效原因可能是来自于设计、晶圆生产或封装中的任一环节,也可能是某一个失效模式由多个原因共同造成的,但是依靠过去相关项目的FMEA表格和设计阶段完成的FMEA表格,可以大大加快调试和分析过程,节省项目时间和成本。

同样,对于在这一环节发现的失效原因,工程师可以参考已有的Matrix表格迅速地找到相应的检测方法;如果都没有合适的方法,就需要设计添加新的方法。如果有多个检测方法同时存在,那么工程师需要综合比较并选出最适合此项目的一种或几种方法,然后以此设计产品的量产测试方案和可靠性测试方案。

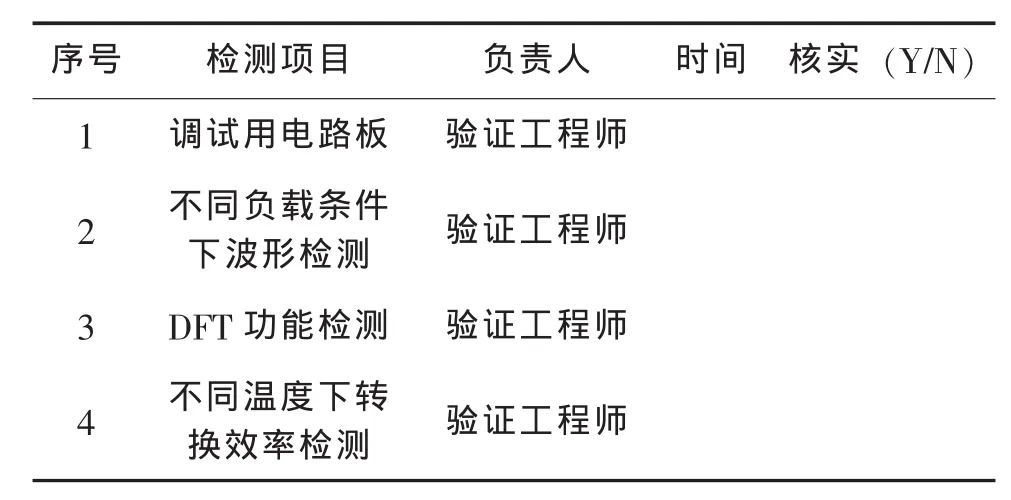

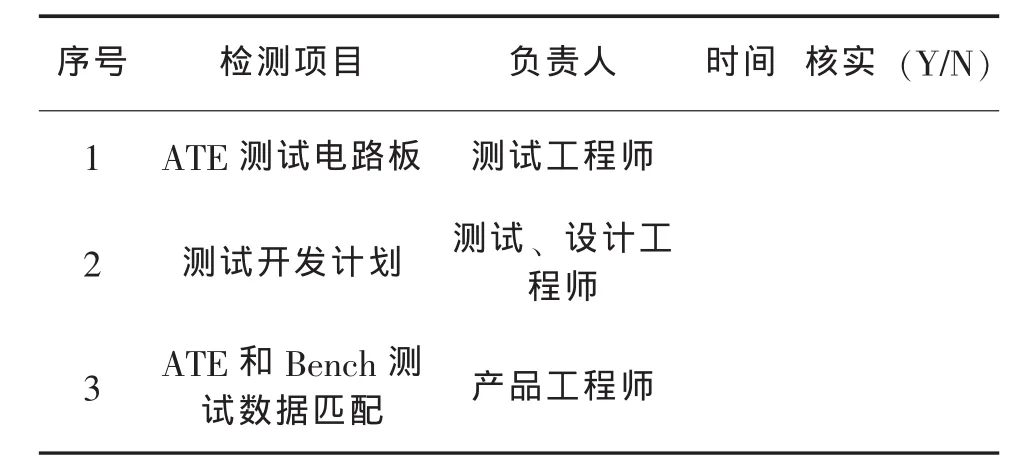

Checklist在这一环节也同样需要由设计工程师和验证工程师共同完成,并在会议中审核,确保验证过程中没有步骤的遗漏。表4是这一环节Checklist的部分内容。

表4 设计环节的Checklist表格

2.3 可靠性测试环节

FMEA在这一环节主要用于保证产品有良好的可靠性。在制定可靠性测试方案时,工程师需要更多地考虑工艺过程带来的失效,以及可靠性测试的设计,比如一个集成式的功率Mosfet在封装过程中需要通过导电胶与引线框的底板连接,那么这一工艺中可能出现的一个问题就是导电胶中存在空洞,对于这一种失效机制,普通的电性测试是无法检测出来的,但是它却会极大地影响产品的寿命,随着产品的使用,尤其是在冷热温度剧烈地变化时空洞会逐渐地变大并最终造成Mosfet下表面和底板脱层,形成断路,因此针对这一失效机制,工程师需要分析其可能表现出的失效模式,并制定检测方法和改进方法。当可靠性测试完成后,如果新发现某类失效,则应该在完成失效分析并且找到失效原因后,对原有的FMEA进行更新。表5是这一环节中FMEA表格的一部分,其中改进方案也是产品可靠性设计(DFR)中的一部分。

Matrix表格在这里主要用于产品可靠性测试方案的设计。在前面的FMEA表格中,我们分析并得到了产品在电路设计、工艺和封装上可能出现的各种可靠性问题,将其中的失效机制和检测方法整理到Matrix表格中,并结合以往产品的Matrix表格和其他规范要求,制定产品的可靠性测试方案。在完成可靠性实验后,如果发现有新的失效模式,则应该在分析验证其作用机理后补充到原有的Matrix表格中。表6是这一环节Matrix表格的部分内容。

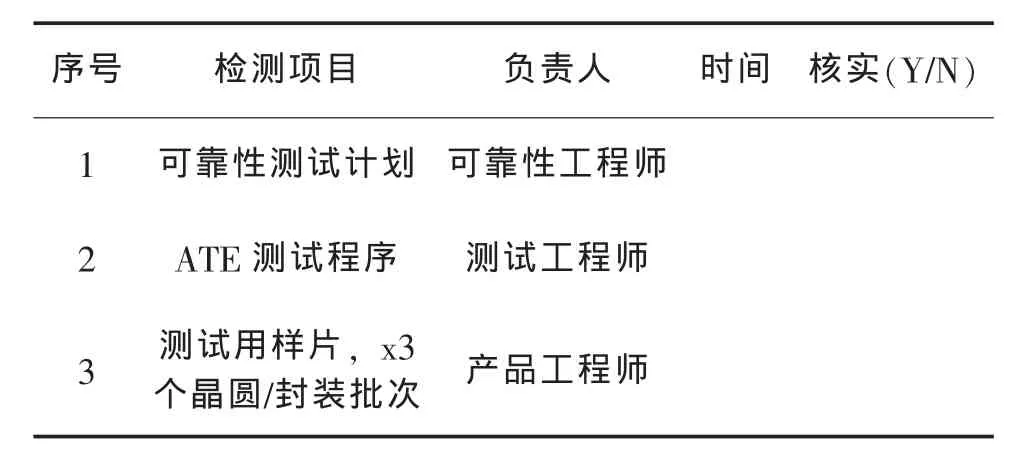

Checklist在此环节用来检测可靠性测试执行步骤中的任何缺漏。表7是其部分内容。

表6 可靠性测试环节的Failure Matrix表格

表7 可靠性测试环节的Checklist表格

2.4 量产测试环节

FMEA在这一环节主要用于查找、解决测试开发过程中所引入的各种失效类型,有时又被称为TFMEA。测试工程师在开发测试硬件和程序时,电路板上的信号串扰、DC信号的噪声、程序中延迟时间不足等各种问题都可能直接造成测试时的误判,而这些失效与测试电路板的设计、测试程序的编写、测试机台的性能或实际测试环境因素都有着一定的关系。测试和产品工程师可以根据过去同类型产品的数据来制定当前产品的FMEA表格。同样,当在实际测试调试或者量产过程中发现有新的失效问题,应补充到原有的表格中。表8是其中的一部分内容。

表5 可靠性测试环节的FMEA表格

类似于前面的环节,Matrix和Checklist也同样可以应用于这一环节中。表9是其中Checklist的一部分。

4 结论

本文介绍了FMEA、Failure Matrix和Checklist 3种项目管理工具,及其在电源模块开发过程中的应用。分析发现在产品设计、设计验证、可靠性测试和量产测试这几个主要的开发环节中,开发人员通过使用这3种工具可以在不同的方面提升产品的质量,并且为后续项目的质量管理带来极大的便利。

表8 量产测试环节的FMEA表格

表9 量产测试环节的Checklist表格

[1]BREYFOGLE III F W.Implementing Six Sigma.Smarter Solutions Using Statistical Methods[M].New York:John Wiley&Sons,1999.

[2]HUANG G O,NIE M,MAK K L.Web-based failure mode and effect analysis[J].Computers&Industrial Engineering,1999(37): 177-180.

[3]陈海.现代集成DC-DC变换器的高效率控制技术研究[D].杭州:浙江大学,2005:35.

[4]鲍秀峰.浅析失效模式影响分析(FMEA)在电路设计中的应用[J].集成电路通讯,2006(03):2.