抽油机井功率法平衡调整在低渗透油田的应用

刘杰(大庆油田有限责任公司第十采油厂)

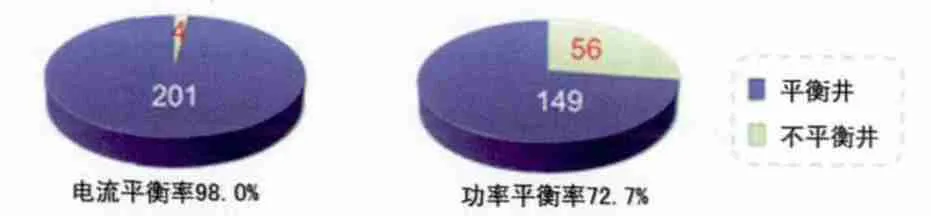

据2013年低渗透油田机采能耗设备调查结果可知,全油田在用抽油机井2620台,其中常规游梁抽油机、低矮及双驴头抽油机井等使用传统电流法平衡调整的抽油机共2512口井,占总井数的95.9%。为了摸清这些抽油机的实际平衡状况,对试验区205口井进行了电流和功率平衡监测,试验区电流平衡率高达98.0% ,而功率平衡率仅有72.7% (图1)。因此,利用功率法对电流假平衡井进行判断和调整,对于降低抽油机机采能耗、延长设备使用寿命具有十分重要的意义。

图1 试验区205口井电流和功率平衡率对比

1 平衡原理及判断方法

1.1 平衡原理和目的

抽油机平衡原理是在曲柄或游梁尾部加装平衡重,在下冲程时把能量存储起来,在上冲程时利用存储的能量帮助电动机做功。如果平衡重合适,不仅可使电动机上、下冲程做功相等,并且使曲柄轴扭矩值变化很小,使电动机、减速箱载荷均匀,抽油机运行更加安全平稳,更加节能[1]。

1.2 平衡判断方法

1.2.1 电流法

根据油田《机采井管理细则》规定,平衡井是指小电流与大电流之比大于或等于85%的抽油井。单井平衡度是用钳形电流表测出抽油机上、下冲程电流峰值,两个峰值中的小者与大者的比值,即电流平衡度

当平衡度小于85%,且上行电流小时,平衡过重,平衡块应向曲柄轴心方向移动;若上行电流大时,平衡过轻,平衡块应向曲柄末端移动。

1.2.2 功率法

中石油2009-3发布的企业标准Q/S Y 1233—2009《游梁式抽油机平衡及操作规范》中定义功率平衡度为抽油机上、下冲程平均功率之比,以较大值为分母,用小数表示,即功率平衡度

当功率平衡度小于0.5时,可判定抽油机不平衡,需要进行平衡调整。当上下冲程的平均功率有一项为零或负值时,功率平衡度为零。

关于平衡判别方法,《规范》建议优先使用功率法判别。

1.3 电流平衡法的局限性

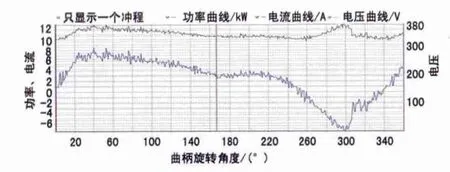

1)不能保证抽油机能耗最低。评判做功的严格量度应当是电功率,即可见电流仅是一个因子,不能完全表征电动机做功的情况,存在平衡的假象。以A 井的功率测试为例(图2),该井上电流12.87A ,下电流12.94 A ,电流平衡度99.5%,上功率1.83kW ,下功率0kW ,功率平衡度0,从功率曲线上可以明显看出,电动机下冲程明显做负功,存在电流假平衡现象。

图2 A井实测电流和功率曲线对比

2)平衡块移动量凭经验判断,不能一次调整至最佳位置。平衡块移动量仅凭经验公式估算误差较大,易造成反复平衡调整。

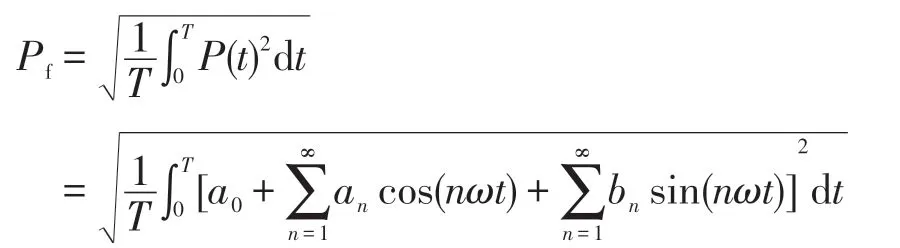

2 功率平衡法原理

功率平衡法是对抽油机功率曲线进行傅里叶分解,求出造成不平衡功率,即一阶正弦分量,即Pf均方根功率为[2]:

式中:a0为功率函数的直流分量;an为各次谐波的余弦部分幅度;bn为各次谐波的正弦部分幅度;ω 为曲柄角速度;T 为冲程周期。

而曲柄平衡块是靠重力起作用的,平衡块平衡功率可表示为Pp=-ω G L sin(ωt),式中L 为平衡块重心半径, G 为平衡块的总质量,可见调整抽油机平衡块的位置,只能改变上式中一阶正弦分量的大小。因此,当平衡块的移动量时(值为正时向外移动,反之向内移),正好可抵消不平衡功率,使均方根功率最小,均方根曲柄扭矩最小,此时,载荷扭矩波动最小,抽油机最安全,电动机负载扭矩值最小,抽油机最节能[3]。

3.1 试验区概况

试验区块位于低渗透油田东部,目前生产井336口,抽油机全部为曲柄平衡方式,机型以6型为主,占总井79.8%,在用电动机均为节能电动机,日产液1.97t,日产油1.14 t,含水42.1%,冲程2.11 m,冲速3.2 min-1,泵效18.05%,平衡率99.14%。抽油机井一直采取电流法判断平衡,且平衡率很高,应用功率法可进一步降低电流假平衡井的耗电量。

3.2 调整实例

B 井机型为CY JY 6-2.5-26H B,电动机LP/CJT-3.5C,日产液1.3t,日产油0.8t,含水36.0%,泵深938.75 m,冲程1.8m,冲速4 min-1,泵效12.26%,上电流14 A ,下电流15 A ,电流平衡度93.3%。

测试抽油机平衡监测仪测试该井功率曲线,钳形电流表测试上下冲程电流峰值,系统效率测试仪测试系统效率参数,并记录当前平衡块数目、质量及安装位置。

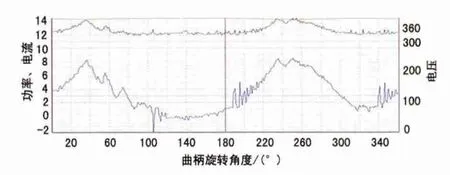

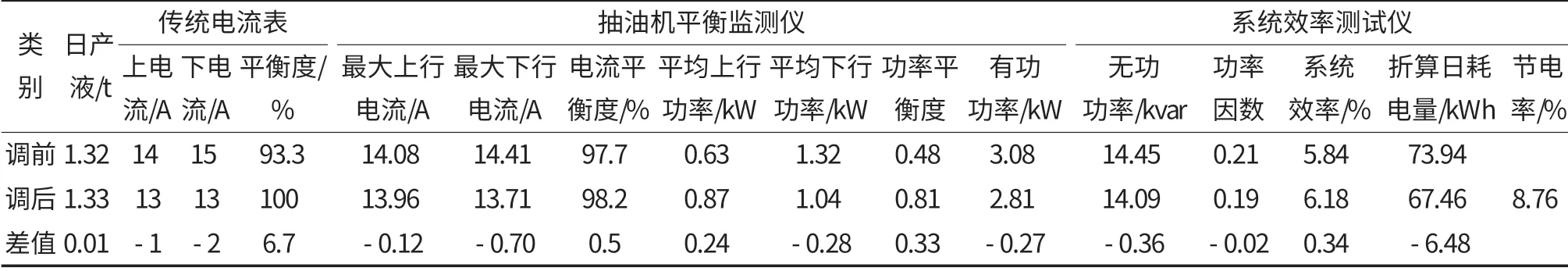

调整前测试上电流14.08A ,下电流14.41 A ,电流平衡度97.7%;上行功率平均值0.63kW ,下行功率平均值1.32kW ,平均功率平衡度0.48,日耗电为82.40kW h(图3)。

图3 B井平衡调整前功率曲线

建议曲柄平衡块全部向内调整0.19 m,移到0.91 m处。

预计电流平衡度为0.94,功率平衡度为0.75,可日节电量3.92kW h左右(图4)。

图4 B井平衡调整前和建议方案预测功率曲线

调整前:5 kN×0.68m×2块,5 kN×1.52m×2块,平均重心在1.1 m处。

调整后:5 kN×0.68m×2块,5 kN×1.12m×2块,平均重心在0.9m处。

选择外侧一组平衡块,现场由于曲柄狗牙限制,向内移动0.40m。与建议方案平均重心在0.91 m处基本一致。

表1 B井调整前后效果对比

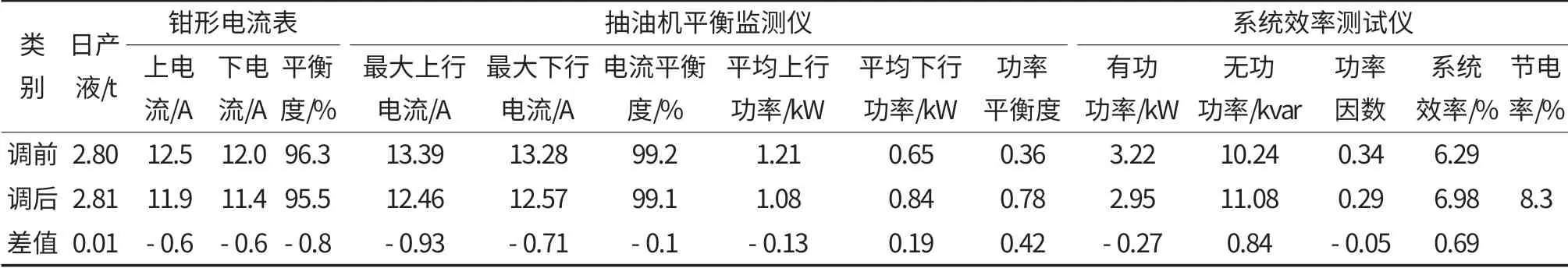

表2 试验区42口井调整前后效果对比

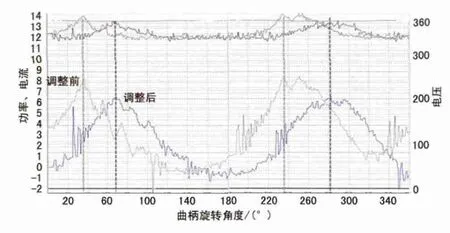

测试该井功率曲线、电流峰值和系统效率,并记录日耗电量(图5)。

图5 B井调整前后功率对比曲线

调整后上、下冲程峰值电流略降,电流平衡度98.2% ,功率平衡度0.81,功率平衡度提高了0.33,有功功率降低0.27kW ,系统效率提高0.34,日节电6.48kW h,年节电2270 kW h,节电率8.76% (表1)。

3.3 试验区效果分析

现场应用抽油机平衡监测仪测试205口井,有56口井功率不平衡,经过对单井平衡情况核实后,现场对节电效果明显的42口井进行了平衡调整,调整后日节电6.4 kW h,节电率8.3%,功率法平衡调整在该区块的节电潜力为20.5% (表2)。

配备功率平衡监测分析仪一台,3.57万元。42口井平均日节约电量6.40kW h,生产时率0.96,电价0.59元/kW h,年节约电费5.56万元。投入产出比为1∶1.56,当年即可回收投资,年创造经济效益1.99万元,如在全油田2512口游梁式抽油机井上推广,经济效益可观。

4 结论

1)抽油机平衡调整目标是最大限度的节能与安全运行,只要使电动机输入功率的均方根最小,就可达到最佳平衡状态。

2)功率法平衡调整后,油井相关电能参数均发生了变化,电流曲线及功率曲线峰值减小,有功功率降低,功率平衡度及系统效率提高,抽油机运行更加安全平稳,更加节能。

3)试验区应用功率法平衡调整可在电流法平衡的基础上实现日节电6.4 kW h,节电率8.3%,节电潜力20.5%,节能效果显著。

4)现场应用表明,功率法平衡测试简单快捷,软件处理方便,平衡块移动量计算准确,便于抽油机井的科学管理,应大力推广该技术。

[1]张晓玲,于海迎.抽油机节能技术概述[J].机械工程师,2006(8):136-137.

[2]顾永强,周静,李玲,等.改进抽油机井“功率平衡”测试实现节能降耗[J].油气田环境保护,2009,19(4):45-47.

[3]李金华,华伟棠.游梁式抽油机节能新技术探讨[J].石油机械.1999,27(12):42-44.