闭式整体构件电解加工装置参数化设计及仿真*

范植坚,杨 森,唐 霖,吴惠雯

(1.西安工业大学 机电工程学院,西安 710021;2.哈尔滨工业大学 机电工程学院,哈尔滨 150001;3.中航工业西安航空发动机集团有限公司,西安 710021)

闭式整体构件因结构紧凑,可大大减少零件连接处的泄漏逸流损失,提高效率和推重比,在现代飞机中的得到广泛应用.但其变截面异型螺旋型腔形状非常复杂,数控机械加工不具备刀具的可达性[1-2],工件材料硬度高,加工制造十分困难.有资料认为闭式整体构件是一个世界级难题,目前,采用电解-电火花组合加工研究尚处于实验室阶段,需要提高加工精度和效率[2-3].

组合加工的第一步电解加工,需要解决电解加工装置中流场分布、流体密封、非加工表面保护和加工区可靠导电的问题[4-5],探讨变截面型腔成型与阴极结构参数、工艺参数之间的关系[6-8].由于零件大,加工内流道时,阴极必须从工装上面伸进很深的变截面异型型腔,悬臂问题不可避免,为了保证加工效率,必须采用大的电流,而大电流必须匹配高的电解液压力,更增加了悬臂带来的在机构薄弱环节应力集中、因位移影响加工精度等问题.文中针对所设计的电解加工内流道工装中的关键部件,采用UG有限元分析,对机构的力学性能进行校核,对结构参数进行优化,最后确定了装置结构及尺寸.

1 电解加工装置结构设计

1.1 总体设计

闭式整体构件内流道加工采取阴极夹具一体化设计,以同时解决工件定位、阴极导向、导电、绝缘、电解液的导流及可靠密封.工件装在机床工作台的数控转台上,按零件螺旋型腔流道编制的程序运动,阴极装在从机床Z轴引出的供液和供电导杆末端,伸进工装和工件的内孔.由于闭式整体构件直径很大,加之全封闭的工装,必然出现供液供电导杆与阴极进给机构之间结构的悬臂,由此产生机构在阴极进给过程中的薄弱环节,兹提出两个设计方案如图1(a)~(b)所示.方案一通过两个压板将主轴头、供液管连接到一起,导流块和配流块通过四个螺钉相连接;方案二将供液管将供液管与主轴座的连接部位设计成两个垂直面,与主轴头紧密贴合直接连接到一起,导流块和配流块通过止口定位再用螺纹连接.

图1 闭式整体构件电解加工装置装配图Fig.1 The assembly drawing of ECM device for closed integral component

1.2 主要部件

1)阴极及导流总成

将阴极、导流块和配流块组装成进给头,如图2(a)~(b),导流块引导电解液通过配流块,流经阴极头上侧面,然后进入加工区,使阴极头前端面与工件待加工面之间的空间充满电解液,配流块后端面平台与内骨架贴合,实现密封.

2)供液供电连接总成

管轴连接总成是实现导管与机床立柱连接的组件,主要包括导管杆、连接头、主轴、紧固螺母、三爪法兰盘和锥套螺母,三爪法兰盘后端与机床立柱连接,前端通过三爪抱紧轴,轴前端通过连接头连接导管,从而实现轴管一体.

3)工装夹具总成

工装夹具总成主要包括法兰盘、圆盘、心轴和压板.心轴与圆盘和法兰盘配合,再以压板压紧,实现工件的装夹定位,同时法兰盘下端接数控转台,以实现工件的自由旋转.

4)密封装置

密封装置由内骨架、压板、压条、密封圈组成,骨架和压板同时也是工装夹具的一部分.内骨架采用绝缘材料保证阴极总成与工件之间绝缘,同时与工件内孔紧密配合,由压条、密封圈实现电解液的密封,内骨架中部开方孔支撑阴极总成,并为其导向,下端开排液孔安装回流管和阀收回加工过的电解液,以防止对工装夹具及工件造成腐蚀.

上述两套方案经过UG装配和运动仿真均可实现预定的进给功能和模拟加工目的.考虑到在实际电解加工时电解液的压力下悬臂结构的变形会影响加工精度,故进一步对其做力学性能的比较,以此选取较优的结构方案.

2 阴极及导流总成力学性能分析

两套方案都不可避免的出现了悬臂结构,该悬臂结构是本装置的要害部位.悬臂部件的三维造型如图2所示.为了模拟其在工作环境的实际情况和变形量,以及检验其可用性、可靠性,在 UG的CAE模块中进行力学性能有限元的分析和仿真.

图2 部件装配图Fig.2 Component assembly diagram

该部件的两个方案中都包含主轴头、供液管、导流块、分流块及阴极.主轴头与机床的Y轴连接,与供液管通过螺钉和销钉连接.供液管和机床电解液供液阀门通过软管相连,供液管和导流管通过法兰相连接.方案一通过两个压板将主轴头、供液管连接到一起,导流块和配流块通过四个螺钉相连接,方案二中将供液管与将供液管与主轴头的连接部位设计成两个垂直面,与主轴头紧密贴合直接连接到一起,导流块和配流块通过止口定位和然后再用螺纹连接.配流块和阴极两方案中都通过螺钉和销子连接.

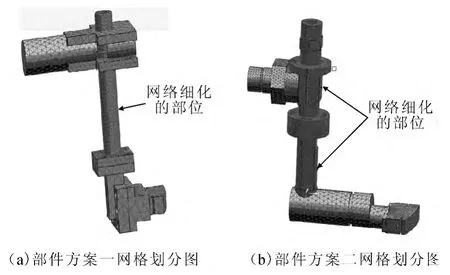

部件的三维模型的细节对于机构的影响不大,却影响整个结构的网格分布,使模型过于复杂,计算过程耗费过多的时间.为了减少有限元模型网格划分的复杂程度,加快计算的效率,对部件的三维模型进行适当处理,去掉了微细的孔,倒角,圆角等特征.对该悬臂结构两种方案的简化的三维模型进行网格划分,划分时使用四面10节点的单元,一般位置单元尺寸大小选7.0进行自动划分,针对重要位置单元尺寸大小选择2.0进行细化.有限元模型如图3所示.

图3 部件网格划分图Fig.3 Mesh of the parts

该结构选择材料为Q235,材料的弹性模量E=207MPa,泊松比γ=0.29,密度ρ=7850 kg/m3,定义各向同性.阴极材料选择轧制锰黄铜,材料的弹性模量E=110MPa,泊松比γ=0.35,密度ρ=8800kg/m3,定义各向同性.

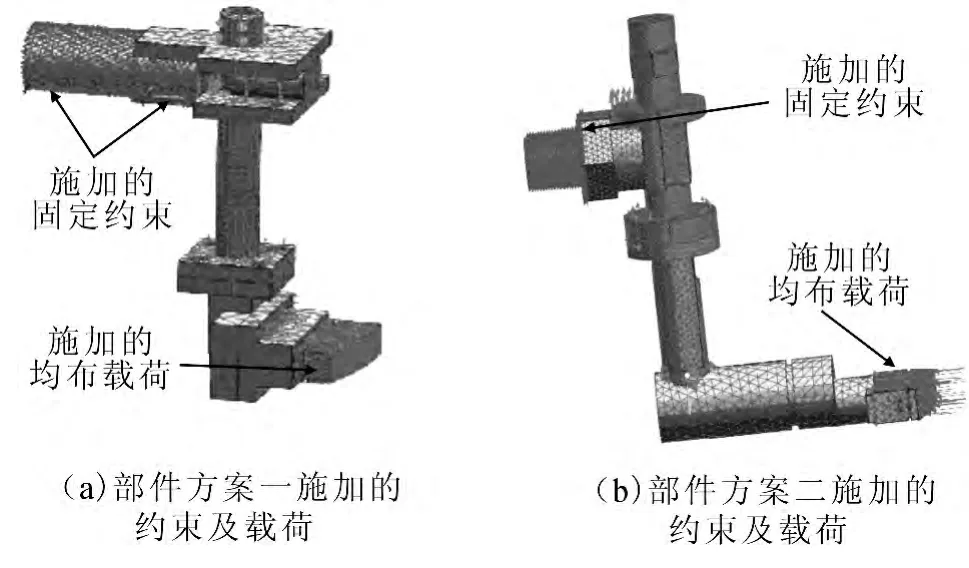

该部件在工作环境中,由于电解液的压力,阴极端面承受0.3~0.5MPa的压强,阴极端面的面积为1443mm2.计算结果该阴极在工作中所受的载荷为424.2~707.0N.在阴极的端面施加均布载荷,力的大小为710N.根据实际工况,在阴极的连接杆上施加固定约束.如图4所示.在工具栏中使用有限元模型检查工具来检验部件划分的网格单元宽高比(Aspect Ratio)、翘曲(Warp)、歪斜(Skew)、雅克比(Jacobian Ratio)等性质是否达到要求.

图4 部件载荷及约束Fig.4 Part load and constraint

解算方案中勾选单元迭代求解器,默认温度为20℃,进行求解.解算结果位移等值线图,应力等值线图如图5~6所示,经静力分析部件A的最大位移为0.0342mm,最大应力为6.639N/mm2,部件B的最大位移为0.0127mm,最大应力为3.615N/mm2.

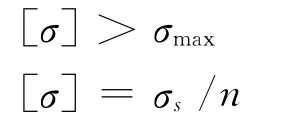

强度检验条件为

其中:[σ]为材料的许用应力;σmax为实际计算出的节点的最大应力;n为材料的安全系数,n=2(安全系数取2).

在此部件的静力载荷检验中,部件方案一(图6(a))应力最大的区域是在供液管和主轴头的连接部位,部件方案二(图6(b))应力最大的区域是供液管和导流块法兰连接的部位.部件两方案中的材料均为Q235,查表可知,材料的屈服极限为235 N/mm2,则其许用应力为

由部件静力分析结果可以最大应力都远远小于该材料的许用应力117.5N/mm2.

从上述的计算和分析结果看,部件方案二在该工况下的位移量和最大应力均比部件方案一小.部件方案二在满足设计要求的前提下刚度和变形量都优于部件方案一,兹选择部件方案二的结构作为本设计的阴极及导流总成.

图5 位移云图Fig.5 The displacement cloud map

图6 部件应力云图Fig.6 Component stress cloud map

3 结论

1)文中提出的阴极与导流总成两个方案的结构,通过有限元分析,其最大应力(3.615N/mm2、6.639N/mm2)都远小于该材料的许用应力117.5 N/mm2.

2)将供液管与主轴头的连接部位设计成两个垂直面,与主轴头紧密贴合直接连接到一起,导流块和配流块通过止口定位再用螺纹连接的结构,其薄弱环节的最大位移量(0.0127mm)和最大应力(3.615N/mm2)均小于主轴头、供液管通过两个压板连接,导流块和配流块通过四个螺钉相连的结构(0.0342mm,6.639N/mm2).

3)通过对阴极及导流总成基于UG平台的参数化建模、装配和有限元分析,缩短了闭式整体构件电解加工装置的研制周期.

[1]翟建华.航空工业的发展对机床工具业的影响[J].金属加工,2010,16:4.DI Jian-hua.Influence of Development of Aeronautical Industry on Machine Tool Industry [J].Metal Machining,2010,16:4.(in Chinese)

[2]赵建社.整体构件异形型腔组合电加工数字化制造技术研究[D].南京:南京航空航天大学,2007.ZHAO Jian-she.Research on the Combined Electrical Machining Technology for Irregular Cavity of Integral Components[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2007.(in Chinese)

[3]徐家文,赵建社.航空发动机整体构件特种加工新技术[M].北京:国防工业出版社,2011.XU Jia-wen,ZHAO Jian-she.New Nontraditional Machining Techniques of Integral Components in Aircraft Engine[M].Beijing:National Defense Industry Press,2011.(in Chinese)

[4]RAJURKAR K P,ZHU D.New Developments in E-lectro-chemical Machining[J].Annals of the CIRP,1999,48 (2):567.

[5]范植坚,李新忠,王天诚.电解加工与复合电解加工[M].北京:国防工业出版社,2008.FAN Zhi-jian,LI Xin-zhong,WANG Tian-cheng.Electrochemical Machining and Composite Electrochemical Machining[M].Beijing:National Defense Industry Press,2008.(in Chinese)

[6]FAN Z J,SHEN J Q,TANG L,et al.Optimization for Tooth Profile of Assembled Cathode Based on Comsol[J].Advanced Materials Research,2011,189:3166.

[7]ZAITSEV A N,IDRISOV T R.Aspects of Improving of Electrochemical Machining Accuracy [C]//Proceedings of the 16th International Symposium on Electromachining. Shanghai: Shanghai Jiaotong University Press,2010,4:341.

[8]范植坚,唐霖,王天诚.磁场辅助电解加工装置的磁场设计和试验[J].机械工程学报,2010,46(1):194.FAN Zhi-jian,TANG Lin,WANG Tian-cheng.Design of Device and Experiment on Magnetic Field Assisted Electrochemical Machining[J].Chinese Journal of Mechanical Engineering,2010,46(1):194.(in Chinese)