导管螺旋桨设计和水动力性能分析

陈 宁, 赖海清

(江苏科技大学 能源与动力工程学院, 江苏 镇江 212003)

导管螺旋桨设计和水动力性能分析

陈 宁, 赖海清

(江苏科技大学 能源与动力工程学院, 江苏 镇江 212003)

针对消拖两用船的综合舵桨系统,在综合舵桨动力传输系统结构设计基础上,对螺旋桨进行了设计研究,利用有限元方法分析了螺旋桨敞水工作时的推力、转矩、敞水效率以及桨叶的总压分布规律,并与实验值进行了对比,发现结论与理论分析结果吻合良好,从而初步形成了从最初的船型参数到预报螺旋桨敞水性能的整个综合舵桨的设计流程,具有一定参考价值。

导管螺旋桨 敞水效率 总压分布

1 引言

导管螺旋桨是一种特殊的推进器,我国已经对其进行了大量的模型实验和理论研究工作[1]。它适用于载荷较大的船舶,如拖轮、顶推船等。具有在海上航行时,受外界海况变化影响较小,导管对螺旋桨有保护作用,且导管能显著改善航向稳定性等优点。因此,在需要运动自如的工程船舶上,导管螺旋桨常被开发成综合舵桨系统[2,3]用于工程船上。导管螺旋桨在结构形式、外型和水动力性能等方面与常规螺旋桨都有较大的差别。导管螺旋桨的设计,包括导管设计和螺旋桨设计两部分。国内外常用于导管内的螺旋桨有B型和K型[4]。B系列螺旋桨常用的是B4-55型,其叶梢较尖。K型比B型应用广泛,均为宽叶梢,对空泡的敏感较B型小。K型又分Ka、Kv、Kd等多种,其中以Ka型最为常用。导管也有多种型号,以4号导管、5号导管、7号导管、19A号导管和37号导管应用得较多。本文采用了图谱估算方法对综合舵桨系统的导管螺旋桨水动力性能进行计算和研究,并结合导管螺旋桨的敞水实验进行了验证。

2 螺旋桨设计

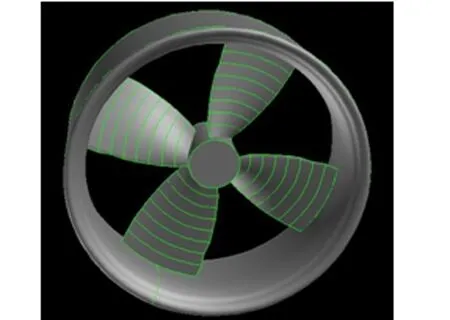

广州鸿业拖船有限公司的2×2 500 kW消拖两用船技术规格书所提供的技术参数如表1所示。

表1 螺旋桨规格要求

由于规格书已经指定了螺旋桨的型式,在现有的设计图谱情况下,选取用正常功率航行作为设计工况进行螺旋桨设计,具体要点如下。

2.1 参数的确定

该船的船体参数如表2所示。

表2 船型参数表

运用艾亚(Ayre)法估算出船体的有效功率曲线。估算时,注意参数的选取,标准方形系数采用双桨船计算公式Cbc=1.09-1.68Fr,其中Fr表示傅汝德数。推进因子伴流分数选择适用于双桨拖轮的计算公式w=-0.16+0.5Cb、推力减额分数t=0.70w+0.06。

2.2 计算不同的基准盘面比所对应桨的最佳要素及最大航速

假定10kn~14kn航速进行计算,在B4-55和B4-70基准盘面比的Bp-(1/J)图谱上,由每一个航速在图谱的最佳效率线上对应的点读出其相应的螺旋桨效率η0,螺距比P/D和直径系数σ,从而计算出与其对应的最佳直径D和螺旋桨的有效功率。据此得到在各个基准盘面比下的V-η0、V-P/D、V-D和V-PTE曲线。最后由V-PTE曲线和有效功率曲线V-PE曲线的交点确定各基准盘面比下螺旋桨的最佳要素和可达到的最大航速。

2.3 空泡校核确定设计桨的最佳要素

在目前还没有可调距螺旋桨空泡校核的合适资料和方法情况下,仍以伯利尔限界线作为依据,先计算出每一基准盘面比在满足空泡要求的条件下所需的盘面比。据此计算结果,求得不发生空泡的最小盘面比及其对应的螺旋桨最佳要素:螺距比P/D、螺旋桨直径D、螺旋桨效率η0,以及最大航速Vmax。

2.4 强度校核

按《钢质海船入级与建造规范》中对螺旋桨强度的要求,对螺旋桨桨叶的厚度t(可调距螺旋桨为0.35R和0.6R剖面处)进行校核。根据校核的计算结果取定0.35R和0.6R处桨叶的厚度后,整个桨叶厚度的径向分布采用最常用的线性分布,即实际桨叶厚度分布按0.35R和1.0R处的厚度连直线决定。

2.5 敞水特性曲线的确定

根据前述已确定的盘面比和螺距比,在“19A导管+Ka系列桨的敞水特性曲线”图谱中用内插方法得到各进速系数J对应的推力系数KT和转矩系数KQ的值,即得到该导管螺旋桨的敞水特性曲线。

2.6 系柱特性计算

由设计桨的敞水特性曲线,计算在系柱状态(船速V=0,即螺旋桨的进速系数J=0)时,螺旋桨发出的推力。

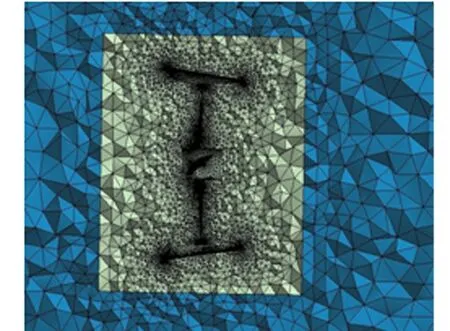

最终得到螺旋桨结构参数如表3所示。

表3 螺旋桨结构参数

3 螺旋桨的建模与CFD边界条件设定

3.1 建立模型

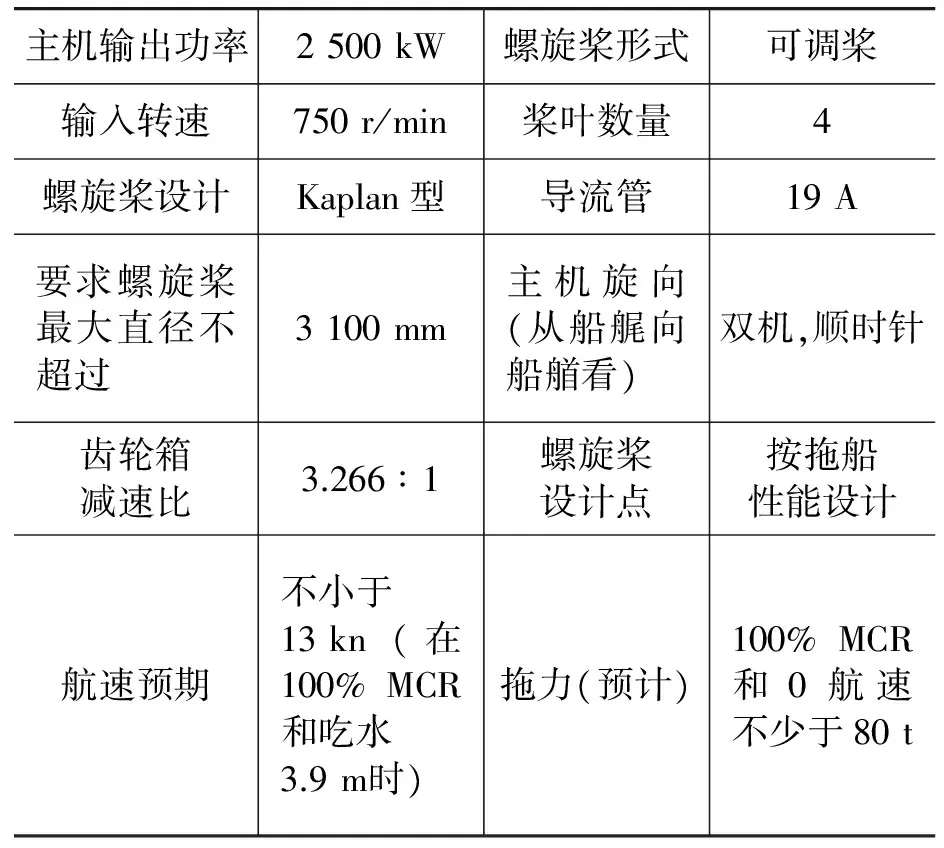

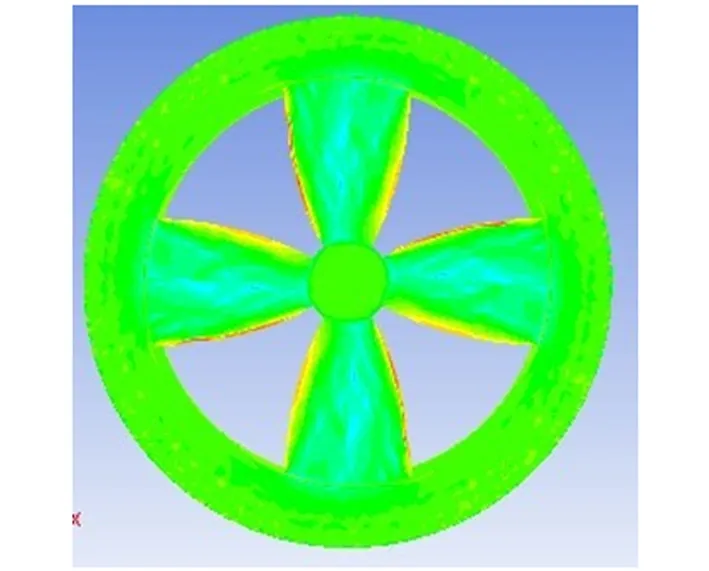

对于螺旋桨三维建模来说,纵斜、侧斜角和螺距角是重要特征角度,需要通过相应的坐标转换而来,通过螺旋桨基本参数和各半径处叶切面二维形状尺寸建立与螺旋桨曲面所有型值空间坐标的关系式[5]。根据文献[5]提供的方法,运用Excel强大的数据处理功能,进行编程,将二维坐标转换三维数据点,最终得到三维空间内的螺旋桨坐标。同样,根据19A标准导管数据转换得到最终三维导管实际型值,然后将数据导入到CFD前处理器Gambit软件,利用样条曲线去拟合各个截面上的型值点,从而建立光滑的三维螺旋桨表面外形。建模时先将点生成线,线生成面,面生成体,在合成体之前必须保证桨的表面是封闭的,否则无法将面合成体。最后建立桨毂实体模型,通过旋转复制完成其余3块叶片的创建,最后由布尔运算,把5个实体合并成完整螺旋桨,建好的螺旋桨三维模型如图1所示。

图1 螺旋桨三维模型

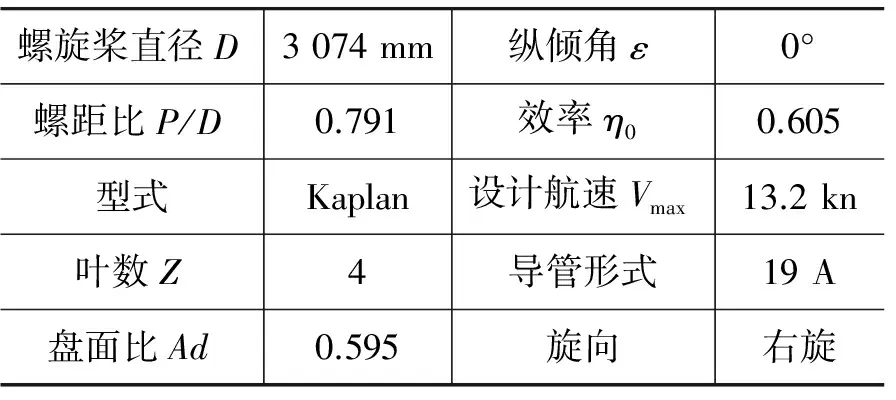

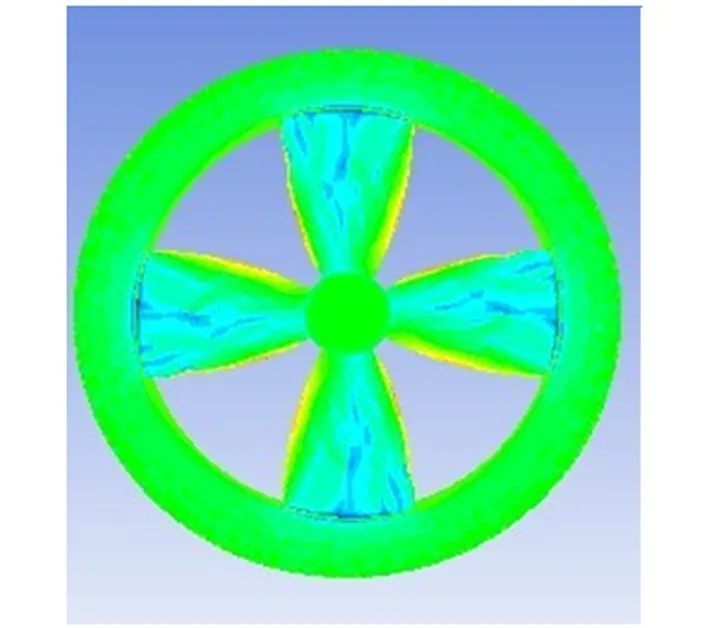

图2 内域网格划分

3.2 控制区域

完成导管桨的实体建模后,需要建立控制域。控制域大小的选择会影响到数值模拟的真实性和计算结果的准确性,因此,必须要根据导管桨模型尺度及计算要求建立恰当的控制域。本文在导管桨的敞水性能预报计算中假设螺旋桨是置于无限大的深水流域,为了模拟这一流场且减少边界的影响,控制域的内边界取在导管桨导管壁外侧,外边界面即外流计算的无穷远边界,取在直径约为螺旋桨直径4倍的圆柱体表面上,进行布尔运算时第一次用大圆柱减去导管所包围的体,需要保留导管所包围的体,第二次用导管所包围的体减去螺旋桨,不需要保留。本文控制域范围为:螺旋桨上游取盘面处前4D(D为桨径3 074mm,下同),下游取盘面处后5D,远场区域取4D的桨叶径向位置。

3.3 网格控制

网格质量直接决定模拟精度、收敛性和计算效率,因此应对整个流域分析进行合理的网格划分。划分难点在于螺旋桨外形复杂,计算域大,由于导管内壁与桨叶叶梢间隙相对桨径来说很小,且导管与桨叶间隙间的流动比较复杂,为了更好地模拟出螺旋桨的实际运动状态,捕捉到重要的流场信息,对导管与桨叶间隙的网格进行加密,使导管内壁靠近叶稍区域网格较密。桨叶和导管表面均采用结构化网格划分,考虑壁面曲率变化对网格的要求,对导管的前、后缘进行了网格加密处理,最后网格划分总数为167万个,网格划分效果如图2所示。

3.4 边界条件及求解器设置

假定流体为不可压恒温流体,进口边界设置为速度进口边界条件,速度为V(即为螺旋桨进速J);出口边界定义为自由出口;圆柱体侧面设置为壁面边界条件,流场内部的分割面均设为interior边界条件,以使流体顺利通过这些分割面;螺旋桨叶,导管表面均设为无滑移固壁条件,近壁区采用标准壁面函数,并且考虑壁面粗糙度的影响。计算域内的流体则按MRF模型设置为绕轴以角速度230r/min顺时针旋转(从入口端看过去)。湍流模式选用RNGκ-ε模式,压力-速度耦合方式采用SIMPLE算法;压力离散方式为StandPRESTO!;动量、压力的离散采用标准格式、湍流动能和湍流耗散率均使用离散格式皆为二阶迎风式。进行迭代求解直至收敛计算结束。

4 敞水计算结果分析

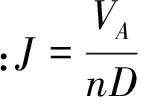

通过修改进口速度后计算,得到J=0.1-0.7的螺旋桨的推力系数、转矩系数和敞水效率值,将仿真值与试验值比较,输入到Excel软件中进行比较分析,得到如表4所示的误差分析结果。

表4 误差分析报告

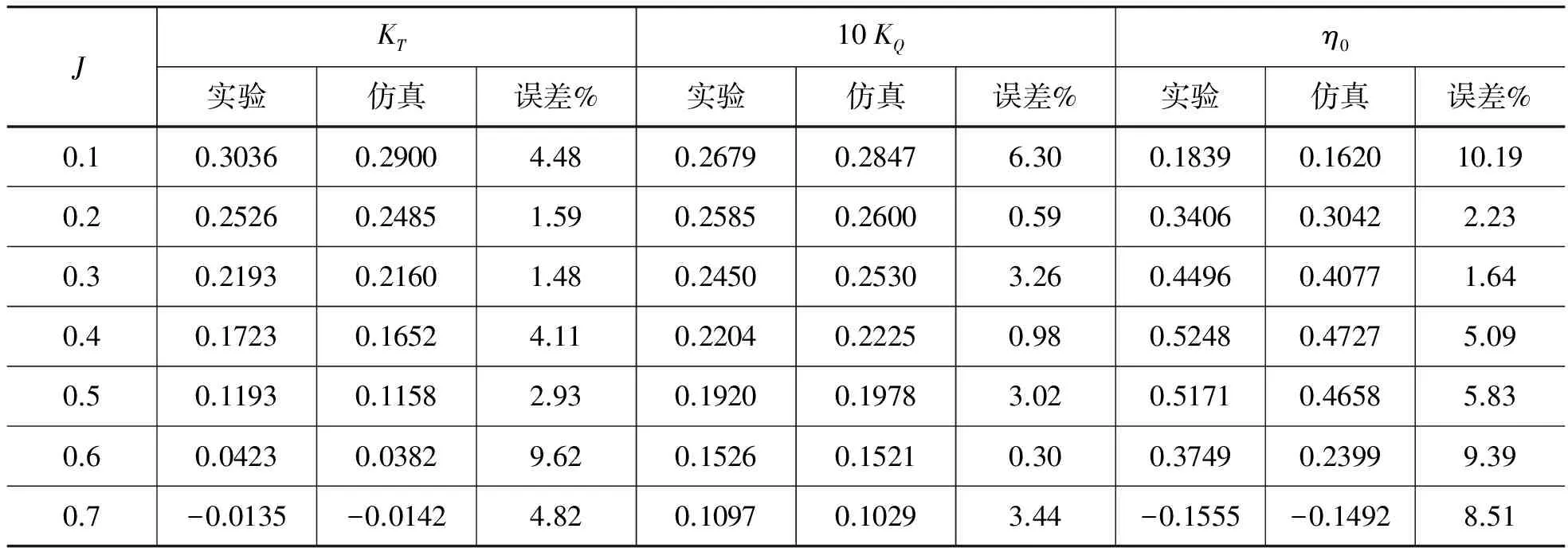

计算值与试验值的拟合比较如图3所示。

图3 实验数据与模拟数据对比图

从图3可知:推力系数KT、扭矩系数KQ及敞水效率η0的计算结果与试验结果走势基本一致,从整体来看,仿真效果比较好,最大误差不超过10%。分析误差产生原因,主要是由于实物模型与数字模型存在偏差、试验与仿真工况无法完全相同(例如雷诺数和试验时的伴流)、软件的计算精度及网格精度等原因造成的,但总体来说,两者结果基本吻合。从实验图谱读出J=0时的KT值,代入公式求出理论系柱拖力为90t,由FLUENT软件模拟得出系柱拖力为84t,满足规格书所要求的80t拖力。因此,用CFD模拟螺旋桨敞水效率在一定程度上可以满足实际工程设计应用的需求。

5 螺旋桨工作流场分析

螺旋桨表现出来的宏观力是推力与扭矩,要细致研究其受力来源与成因,则需要了解螺旋桨表面任意点的局部受力。

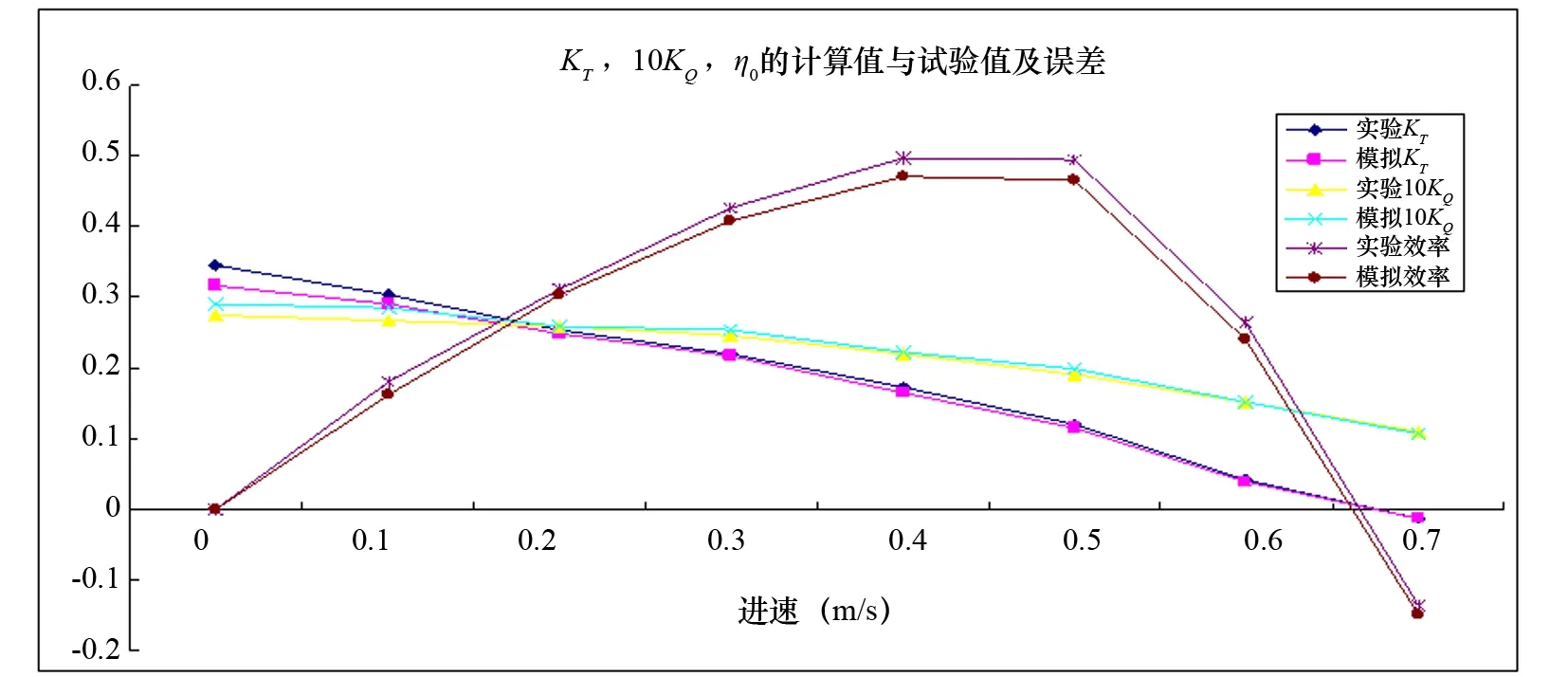

以螺旋桨进速系数J=0.2时工况为例,对桨叶r=0.5R处切面进行考察,其叶面与叶背总压力云图如图4所示。在导边附近,存在压力集中区,随着坐标沿翼面从导边向随边移动,压力有所降低,但是相对而言,叶背上压力急剧下降,与叶面同位置处形成巨大压差,形成“吸力”,从而解释了螺旋桨产生推力的原因。

图4 J=0.2,r=0.5 R截面压力云图

图5、图6给出了在不同进速系数下,叶背压力分布。从图中可以看出,叶背中间区域的负荷分布较为均匀,叶背梢部附近压力最低,也最容易产生空

[][]

图5 J=0.5,叶背压力分布

图6 J=0.2,螺旋桨叶背压力分布

泡现象。同时,螺旋桨进速系数低的时候,叶背压力也小,故而能产生更大的压力差,形成更大的推力,与理论结果一致。

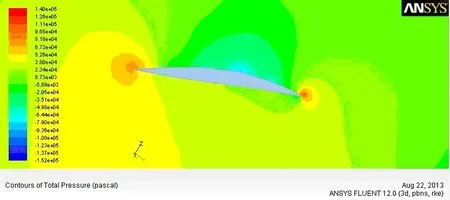

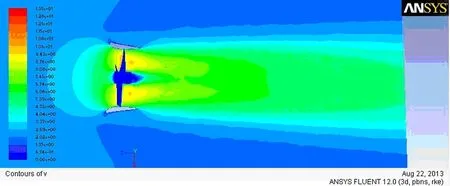

图7为螺旋桨纵剖面轴向流速分布云图。流体在导管的入口处被加速,形成一个椭球形区域。越靠近导管部的流体,被加速的程度越明显。由于导管的存在,使螺旋桨盘面处的流线收缩,在螺旋桨桨毅部存在一个回流区,即形成了漩涡,影响着流场的总体分布。

图7 螺旋桨纵剖面轴向速度云图

6 结论

本文依据实船提出的实际需求,在只知船型参数的情况下,详述了螺旋桨的设计、计算、分析的整个流程,描述了螺旋桨图谱设计法的注意事项和要点,并用Excel实现螺旋桨三维坐标的转化。通过对导管螺旋桨模型的建立,网格的划分和边界参数的设置,计算了敞水螺旋桨的水动力性能。在不同进速系数下导管螺旋桨的推力系数、转矩系数及效率,FLUENT计算结果和试验相对比,结果基本吻合,最大误差在10%左右,能够满足工程上的设计需要。同时,分析了敞水中螺旋桨叶背和叶面的压力分布及流场情况,为今后分析螺旋桨空泡打下了基础。

[1] 王国强,盛振邦.船舶推进[M].上海:上海交通大学出版社,1995.

[2] 陈宁,侯伟,侯淑玲. 基于 Adams 的调距桨滑块式调距机构运动学分析[J].船舶工程,2013,35(3):31-33.

[3] 陈宁,侯淑玲,侯伟. 全回转舵桨齿轮系的齿面接触应力分析[J]. 船舶工程,2013,35(2):35-37.

[4] 胡志安.特种推进器[M].广州:华南理工大学出版社,1996.

[5] 姚震球,高慧,杨春蕾.螺旋桨三维建模与水动力数值分析[J].船舶工程,2008,30(6):23-26.

Design and Hydrodynamic Performance Analysis for Ducted Propeller

CHEN Ning, LAI Hai-qing

(School of Energy and Power Engineering, Jiangsu University of Science and Technology, Zhenjiang Jiangsu 212003, China)

Base on the systematic design of power transmission for ship's steer and propeller, this research designs the ducted propeller for integrated system of dual-use ship. The parameters of propeller in open water is analysed which includes thrust, torque, open water efficiency and total pressure distribution, then contrasts the assay value with experimental value and gets a good consistency. The design flow is initially formed and has a certain reference value.

Ducted propeller Open propeller efficiency The total pressure distribution

2011江苏省产学研联合创新资金前瞻性联合研究面上引导项目《深水作业全回转动力定位综合舵桨(Z型)推进系统研究》,项目编号:BY2011142。

陈 宁(1963-),男,教授。

U662

A