几种工业制氢方案的比选

汤金华

(中国瑞林工程技术有限公司,江西南昌 330031)

几种工业制氢方案的比选

汤金华

(中国瑞林工程技术有限公司,江西南昌 330031)

阐述了甲醇制氢、水电解制氢、天然气制氢基本原理,并对这几种方案进行了比较,提出了选择制氢方案的基本原则和建议。

制氢;甲醇;水电解;天然气

0 引言

随着我国工业的飞速发展,氢气作为重要的工业原料和还原剂,其消耗量也在迅速增加。目前我国工业制氢站大规模生产氢气主要采用水煤气制氢、轻油转化制氢、天然气制氢;而在电子、冶金、医药、精细化工方面,由于规模相对较小,主要还是采用传统的水电解制氢;近年来,随着催化剂的发展,甲醇制氢的工艺也得到了迅速推广,越来越多中小规模制氢方案采用甲醇制氢,同时也取得了较好的经济效益[1]。

本文主要介绍甲醇制氢、水电解制氢、天然气制氢的工艺原理,并对这几种方案经行比较,提出选择制氢方案的基本原则,希望为相关工程在确定制氢方案时提供一些帮助。

1 制氢方案的工艺介绍

1.1 甲醇制氢[2-3]

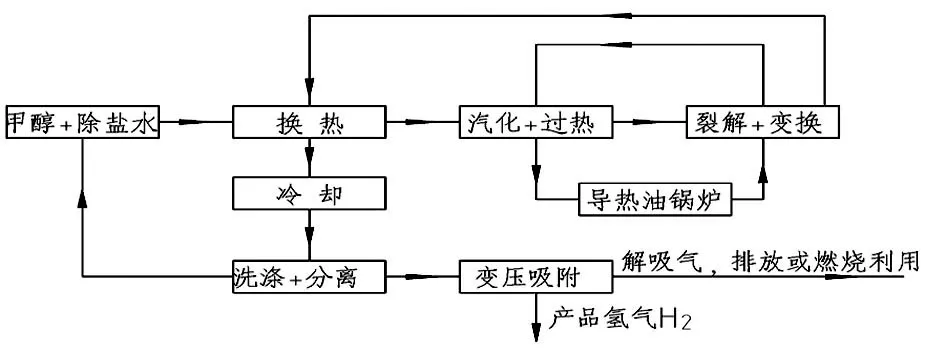

甲醇制氢的工艺过程是甲醇和除盐水按一定的配比混合,加热至270℃左右的混合物蒸汽,在催化剂(Cu-Zn-Al)或者(Cu-Zn-Cr)的作用下,发生催化裂解和转化反应,反应式如下:转化催化剂具有裂解和转化两个功能,两步反应可耦合在一起同时在转化器内完成。甲醇裂解属于吸热反应,一氧化碳转化反应属于放热反应,这种耦合既利用了反应热,节省了能量又简化了流程。从整个反应过程来看,制氢反应过程是一个吸热过程,原料汽化和反应所需要的热量由导热油锅炉提供。反应生成的转化气经冷却、冷凝及净化后送至变压吸附工段除去杂质,合格后送至用户。甲醇制氢工艺流程示意见图1。

图1 甲醇制氢设备流程示意

甲醇制氢单位能源消耗和原料消耗情况为[4]:甲醇 0.59~0.62 kg/Nm3(H2),除盐水0.3~0.45 kg/Nm3(H2),电0.1~0.15 kW·h/Nm3(H2),冷却水30~90 kg/ Nm3(H2),仪表空气40~60 Nm3/Nm3(H2),燃料煤(或天然气、油等)11 710~17 564 kJ/Nm3(H2)。

1.2 水电解制氢[5]

水电解主要是将两个相互接近的电极浸没在碱液中,在电极间加一个直流电压,使水发生电解反应生成氢气和氧气。氢气从阴极逸出,纯度约为99.9%;氧气从阳极逸出,纯度约为99.5%。电解液一般为浓度20%~30%的KOH水溶液,电流效率为98%~99.9%。水电解制氢系统的主要设备有电解槽、分离器、冷却器、捕滴器、电解液过滤器、碱水供应系统及直流电供应系统。水电解制氢设备流程示意见图2。

图2 水电解制氢设备流程示意

水电解制氢单位能源消耗和原料消耗情况为[4]:4.4~5.5 kW·h/Nm3(H2);除盐水消耗:0.82 kg/Nm3(H2)

1.3 天然气制氢[6]

天然气制氢是以天然气为原料,用水蒸气作为氧化剂,来制取富氢混合气。制氢包含两个过程:天然气脱硫过程和甲烷蒸汽转化过程。

脱硫过程:根据原料气中硫组分和含量,在一定温度、压力下,原料气通过氧化锰及氧化锌脱硫剂,将原料气中的有机硫、H2S脱至0.2×10-6以下,以满足蒸汽转化催化剂对硫的要求。

甲烷蒸汽转化过程:甲烷蒸汽转化是以水蒸气为氧化剂,在镍催化剂的作用下将甲烷转化,得到制取氢气的原料气。其主要反应如下:

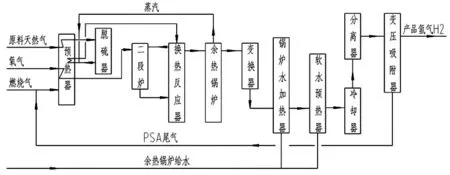

以上反应过程为吸热过程,故需外供热量,转化所需的热量通过燃烧天然气提供。天然气制氢系统的主要设备有:预热器、脱硫器、二段炉、换热反应器、余热锅炉、变换炉、锅炉水预热器、预热器、冷却器、分离器、变压吸附纯化装置等。天然气制氢设备流程示意见图3。

图3 天然气制氢设备流程示意

天然气制氢单位能源消耗和原料消耗情况为:原料天然气0.48 Nm3/Nm3(H2);燃烧用天然气0.12 Nm3/ Nm3(H2);锅炉给水1.7kg/Nm3(H2);电耗0.2kW·h/Nm3(H2)。

2 以上几种方案的比较

2.1 制氢技术发展现状

1)甲醇制氢:甲醇制氢技术在我国的工业化应用开始于1995年,之后得到迅速推广。目前国内已有很多套装置投入运行,其工艺较为成熟,运行也较为可靠。工艺流程简单,运行条件限制较少,原料利用率高,主体设备为简单常见的设备,无特殊材质要求,操作维护比较简单。但是与国外同类装置相比,甲醇制氢在催化剂性能、工艺流程、设备形式和结构、自动化水平、运行的稳定性、可靠性、安全性等方面还有一定的改进空间。

2)水电解制氢:在我国20世纪50年代,研制了第一代水电解槽,后得到逐步改进和升级,现今的水电解工艺和设备已发展得很成熟,不断地为众多行业所广泛采用。水电解制氢流程简单、运行稳定、操作简便,现在已经实现了无人值守全自动操作,并可随用氢量的变化实现负荷的自动调节。

3)天然气制氢:我国天然气制氢应用开始于20世纪70年代,随着催化剂品质的提高、工艺流程的改进、控制水平的提高、设备形式和结构的优化,大量装置投入运行积累的实践经验促进了理论的发展,使天然气制氢工艺的可靠性和安全性都得到了保证。但是它也有一定的缺陷,比如原料利用率低、工艺复杂、操作条件苛刻、设计制造要求高、控制水平要求高、对操作人员的理论水平和操作技能要求高等。

2.2 运行成本和设备投资

从运行成本来看,以规模为1 000 Nm3/h的制氢装置为例,水电解制氢、甲醇制氢、天然气制氢的单位成本(参考值)分别为:4~5.5元、1.8~2.5元、0.8~1.5元[4]。从设备投资来看,天然气制氢一次性投资最高,而同等规模甲醇制氢仅为天然气制氢的1/2~1/3,水电解介于两者之间。

2.3 生产规模和适应性

从适用于大规模生产角度来看,天然气制氢有无可比拟的优势,其制氢能力在每小时几万标方以上;目前国内甲醇制氢单系列规模在2 000 Nm3/h左右;国内生产电解槽单台最大制氢能力在 2 000 Nm3/h,目前尚无2 000 Nm3/h以上的装置投入运行。

从适用于小规模生产角度来看,国内最小的电解槽额定制氢量为2 Nm3/h,且制氢-纯化一体化装置占地小,安装、装运方便,可实现无人值守的全自动化操作,有独特的优势。甲醇制氢已有20 Nm3/h的装置投入运行,对于20~100 Nm3/h的装置可做移动模块,能方便转运;但是相比水电解制氢,其操作维护繁琐。天然气制氢不适合小规模的产氢量,其经济规模在1 000 Nm3/h以上。

2.4 建设地点

天然气制氢建设地点受限于天然气供应,甲醇制氢要求在合理的距离内有甲醇供应,水电解制氢几乎不受建设地域的限制。

2.5 主装置占地

以1 000 Nm3/h制氢站,主装置的占地情况大致如下:甲醇制氢约20 m×15 m,水电解制氢约50 m× 22 m,天然气制氢约50 m×30 m。可见,相同制氢规模的制氢站主装置占地,天然气制氢占地最大,水电解制氢次之,甲醇制氢占地最小。

3 制氢方案的选用

通过对以上3种制氢方案的发展现状、运行投资、场地需求、生产规模及使用范围等方面的比较,可得出以下结论和建议:

1)水电解制氢,高精要求,适合小规模;甲醇制氢,中高要求,适合中小规模;天然气制氢,中高要求,适合大规模。

2)小规模的制氢站,建议考虑水电解制氢:对于10 Nm3/h以下的,可以选用水电解,对于10~100 Nm3/h,对供气的稳定性要求非常严格的场合,建议优先考虑水电解。

3)中小规模制氢站,建议考虑甲醇制氢:对于200~500 Nm3/h,优先考虑甲醇制氢。

4)大规模的制氢站,建议考虑天然气制氢:2 500 Nm3/h以上的制氢站,直接选用天然气制氢;对于1 000~2 500 Nm3/h,优先采用天然气制氢。

5)对于制氢规模在100~200 Nm3/h的制氢站,可根据实际情况在水电解制氢和甲醇制氢之间作选择;对于制氢规模在500~1 000 Nm3/h的制氢站,可根据实际情况在甲醇制氢和天然制氢之间作选择。

[1] 丁福臣,易玉峰.制氢储氢技术[M].北京:化工工业出版社,2006:16-129.

[2] 刘京林,孙党莉.甲醇蒸汽转化制氢技术[J].化肥设计.2005,43(1):36-37.

[3] 郝树仁,李言浩.甲醇蒸汽转化制氢技术[J].齐鲁石油化工,1997, 25(4):225-226,230.

[4] 叶全乐,张秋民,史华光,等.全国勘察设计注册公用设备工程师动力专业考试复习教材[M].2版.北京:机械工业出版社,2007:806-810.

[5] 汪家铭.水电解制氢技术进展与应用[J].四川化工,2006,9(1):55.

[6] 冉崇慧.天然气为原料制氢工艺技术[J].工厂动力,2004(1):38-42.

Comparison and Selection of Several Industrial Hydrogen Production Options

TANG Jinhua

(China Nerin Engineering Co.,Ltd.,Nanchang,Jiangxi 330031,China)

The paper introduces basic principles of hydrogen making from methanol,water electrolysis and natural gas,and comparison is made for these options,meanwhile,the paper puts forward basic principle and suggestions of selection of hydrogen production options.

hydrogen production;methanol;water electrolysis;natural gas

TQ116.2

B

1004-4345(2014)05-0043-03

2014-01-15

汤金华(1983—),男,工程师,主要从事热能动力及暖通专业相关工程设计工作。