“富氧顶吹熔炼-侧吹还原熔炼直接炼铅工艺”搭配处理低品位铅锌共生氧化矿生产实践

保自坤, 陈学刚, 庄福礼, 邢国华, 马绍斌

(1.云南驰宏锌锗会泽分公司, 云南 会泽 6542112; 2.中国恩菲工程技术有限公司, 北京 100038)

重金属

“富氧顶吹熔炼-侧吹还原熔炼直接炼铅工艺”搭配处理低品位铅锌共生氧化矿生产实践

保自坤1, 陈学刚2, 庄福礼1, 邢国华2, 马绍斌1

(1.云南驰宏锌锗会泽分公司, 云南 会泽 6542112; 2.中国恩菲工程技术有限公司, 北京 100038)

通过生产试验确定了会泽冶炼厂粗铅生产流程处理低品位铅锌共生氧化矿的可行性,获得了处理低品位铅锌共生氧化矿工艺控制参数和相关技术经济指标,取得了较好的效果。

铅锌共生氧化矿;熔池熔炼;侧吹还原炉

目前会泽冶炼厂老厂区堆存有历年各类渣总计42.09万t(折合干量36.35万t),其中含锌43 711 t、铅23 592 t、锗24.557 t、硫16 950 t。每年会泽铅锌矿还会附带采出低品位铅锌共生氧化矿11~12万t,含铅10~13%,含锌8~11%,含硫0.5~7%。为有效回收堆存氧化矿中有价金属,恢复生态环境,走循环经济综合回收之路,驰宏公司决定在目前会泽冶炼厂16万t锌技术易地改造工程已全面稳定生产的情况下,利用粗铅冶炼系统处理老厂堆存的低品位铅锌共生氧化矿。

1 试验目的及思路

原会泽冶炼厂老厂曾采用“制团—鼓风炉化矿”工艺处理低品位铅锌共生氧化矿,经生产实践证明该流程处理氧化矿,床能率低,焦耗高,且渣中氧化镁含量较高,导致化矿鼓风炉工况恶化,炉渣发黏,渣温高达1 300~1 400 ℃。同时高钙高镁氧化矿粘结性差,不利于压团制备工艺的进行,粉料过多造成化矿鼓风炉渣铅分离困难,无法正常生产。

新建会泽冶炼厂16万t铅锌易地技术改造工程粗铅冶炼与中国恩菲工程技术有限公司合作,采用“富氧顶吹熔炼—侧吹还原熔炼直接炼铅工艺”,该工艺属于当前先进的熔池熔炼工艺,且适用于处理低品位含铅二次物料。特别是侧吹还原炉能够由炉体两侧喷枪喷入发生炉煤气和富氧空气,通过侧吹浸没式燃烧直接向熔池内部补热,快速高效熔化含铅二次物料等冷料。因此利用“富氧顶吹熔炼—侧吹还原熔炼直接炼铅工艺”搭配处理低品位铅锌共生氧化矿为当前较为理想的工艺。

通过将老厂堆存的低品位铅锌共生氧化矿搭配加入粗铅冶炼系统中的富氧顶吹熔炼炉和侧吹还原炉,达到以下目的:

(1)摸索处理低品位铅锌共生氧化矿的生产组织、工艺控制参数和具体操作制度,验证搭配处理低品位铅锌共生氧化矿的工艺可行性;

(2)处理低品位铅锌共生氧化矿的经济技术指标,通过分析确定处理低品位铅锌共生氧化矿的经济性。

2 粗铅冶炼系统搭配处理低品位铅锌共生氧化矿工艺的可行性

2.1 国内外低品位铅锌共生氧化矿处理现状

低品位铅锌共生氧化矿国内外储量非常丰富,其矿石主要特性有以下两点:(1) 由于矿石的深度氧化,原生矿泥多,颗粒较细,用一般选矿方法处理,选矿回收率很低,造成资源的损失和浪费。(2)矿石中含铅、锌较低,且伴生较富的锗、镉等有价金属。因此,矿石的边界品位往往根据回收有价金属的经济价值确定。

铅锌氧化矿的火法富集工艺以回转窑挥发和烟化炉吹炼最为普遍。国外采用回转窑工艺较多,国内主要有矮鼓风炉、旋涡炉和氧化矿制团-鼓风炉化矿-烟化法富集等火法工艺。但传统工艺处理低品位铅锌共生氧化矿工艺存在下述缺点:生产能力低、流程长、工艺复杂、物料制备要求高,能耗很高,处理一吨矿石耗用焦量多达0.5t以上。

2.2利用新工艺处理低品位铅锌共生氧化矿的优势

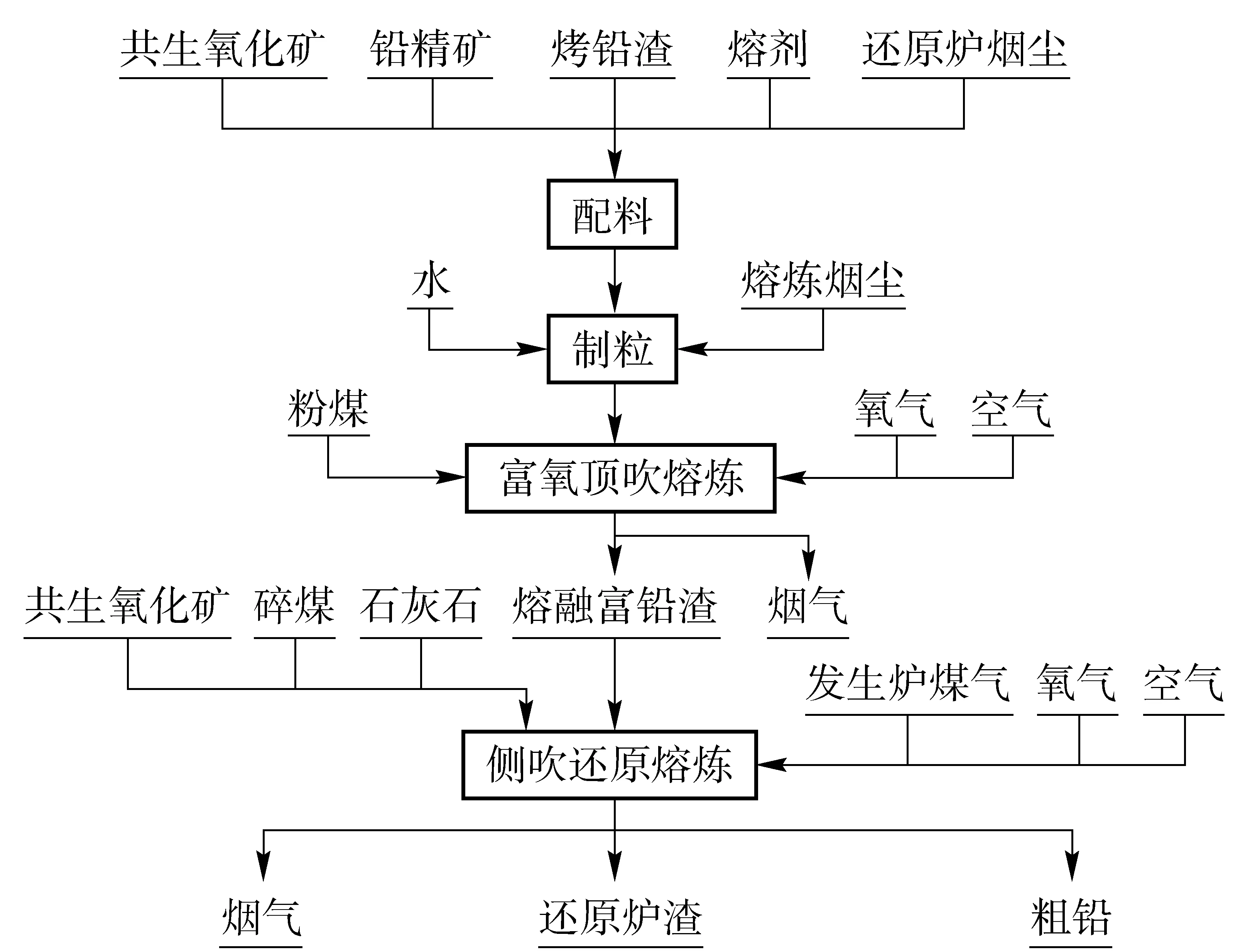

新建会泽冶炼厂粗铅冶炼工艺采用“富氧顶吹熔炼—侧吹还原熔炼直接炼铅”工艺流程,该工艺为生产效率高、能耗低、环保达标、资源综合利用效果好的先进炼铅工艺。其特点是技术成熟可靠,较传统粗铅冶炼工艺有较大的环境优势,在目前已有“富氧顶吹熔炼”和“侧吹炉还原熔炼”方面的生产、操作和管理经验的基础上,充分利用铅精矿熔炼所产出熔融高铅渣的热能,搭配部分低品位铅锌氧化矿到顶吹熔炼炉和侧吹还原炉中。特别是“液态高铅渣直接还原”侧吹还原熔炼新技术在本项目的实施应用,实现了粗铅冶炼高铅渣热渣直接连续还原。工艺流程见图1。

图1 低品位铅锌共生氧化矿处理流程图

通过向粗铅系统特别是侧吹还原炉中搭配处理低品位铅锌共生氧化矿,正是利用了侧吹还原炉对处理物料组成变化的高适应性。通过侧吹喷枪往熔池内补充燃料,根据炉温随时调整气量,反应灵敏,利于炉子的控制,同时也可以通过调节煤气与富氧空气的比例,对熔池内部氧化还原氛围进行调节,有利于有价金属在渣中的深度还原。

新工艺不但做到了生产作业的连续化、大大降低了能源的直接消耗,而且设备密闭性好,氧化矿中的氧化钙作为熔剂参与造渣,同时氧化矿中的硫转化为二氧化硫进粗铅尾气脱硫系统,没有冶炼烟气(尘)的外泄,大大改善了操作环境,同时还原熔炼产生的高温烟气通过余热锅炉转换成蒸汽,用于余热发电和生产使用,从而更加合理地实现热能的综合利用。符合国家发展循环经济、建设绿色矿山、绿色冶炼、恢复自然生态的产业政策。

3 低品位铅锌共生氧化矿处理生产实践

3.1 氧化矿物料组成

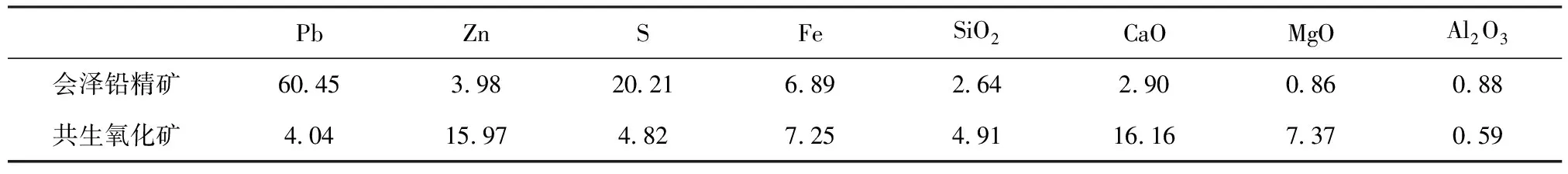

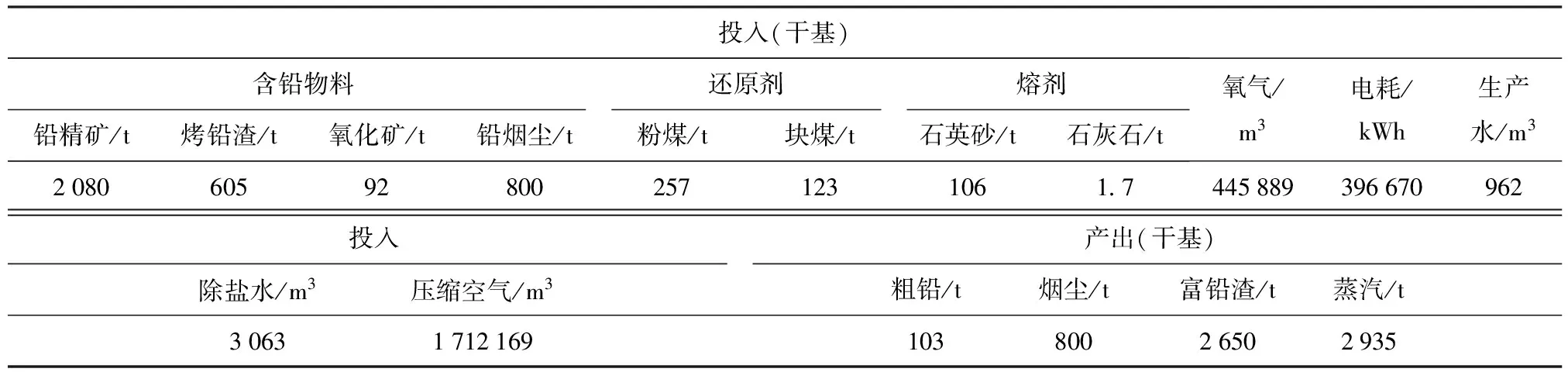

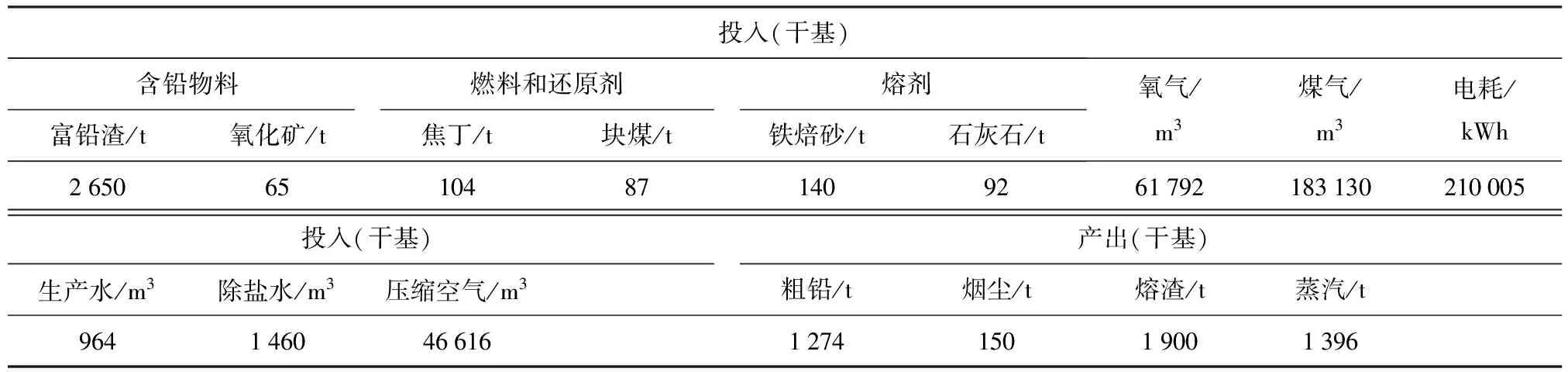

氧化矿处理试验期间的物料成分见表1。从表1可看出氧化矿含氧化钙和氧化镁比较高,其中氧化镁熔点约2 852 ℃,属于高熔点物质,如单独处理氧化矿需要非常高的温度,会白白浪费大量的能源;同时铅锌金属总量又小于20%,单独回收价值较低。

表1 物料组成 %

3.2 富氧顶吹熔炼炉处理氧化矿

富氧顶吹熔炼炉为固定立式圆筒形钢壳,内衬铬镁砖,炉顶装有立式喷枪。炉料从炉顶加料口加入炉内,铅精矿和低品位铅锌共生氧化矿等含铅物料氧化和熔化所需的富氧空气和粉煤经顶部喷枪喷入炉内,熔炼时富氧浓度约40%。粉煤作为主要的喷枪燃料。熔化低品位铅锌共生氧化矿还需要通过顶吹炉喷枪喷入的粉煤燃料来提供充足的熔化热。熔炼过程中熔池剧烈搅动,传热和传质过程相当迅速。

试验初始阶段,是在处理铅精矿18 t/h同时搭配处理烤铅渣18 t/h成功用于生产的经验下,进行的处理低品位铅锌共生矿试验。低品位铅锌共生氧化矿以1 t/h加料速率间断加入顶吹熔炼炉,约十多小时后,顶吹熔炼炉出现产铅量下降、放渣前需要增加粉煤量提温及提温时间延长的情况。说明需要根据氧化矿的加入量调整炉内热平衡,主要手段为调整粉煤量和富氧空气量。炉况好转后,氧化矿加料速率从2 t/h一直提高到3 t/h,计加入92 t。

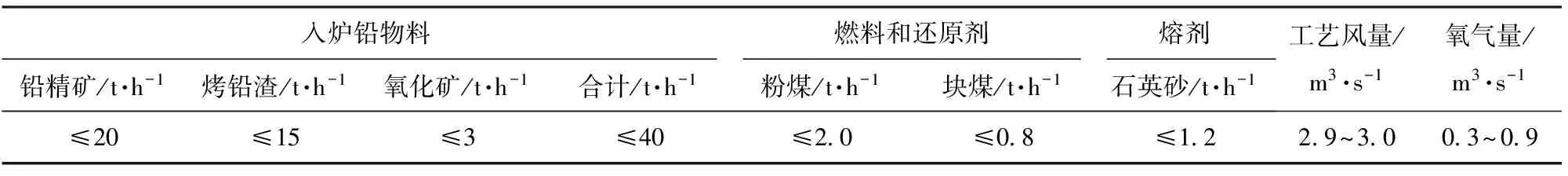

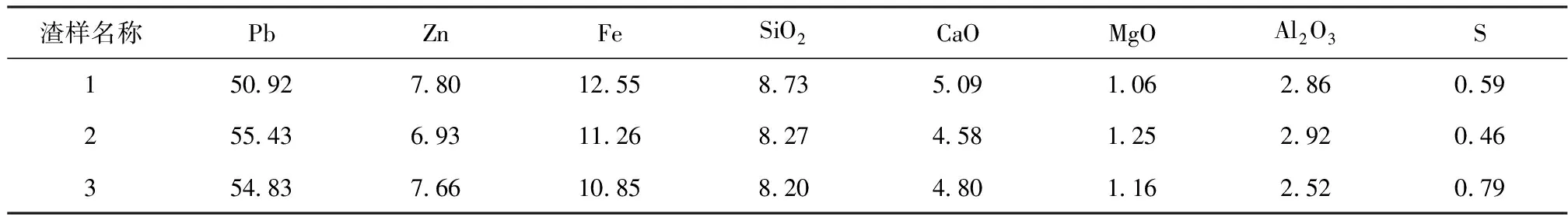

在生产试验期间,富氧顶吹熔炼炉富铅渣成分为SiO2/Fe=0.6~0.8、CaO/SiO2=0.3~0.6和含Zn<12%。控制烤铅渣处理量不大于18 t/h和低品位铅锌共生氧化矿量不超过3 t/h,铅精矿、铅渣和氧化矿合计最大投入量不超40 t/h,控制粉煤量最大不超过2.0 t/h和块煤料量最大不超过0.8 t/h。同比不加氧化矿前的控制,增加粉煤量0.2~0.5 t/h和氧气量300~1 000 m3/h。放渣前提温调整时间为30~50 min/炉,排放熔渣具有较好的流动性。试验结果详见表2~表5。

表2 富氧顶吹熔炼炉试验期间工艺控制参数

表3 富氧顶吹熔炼炉试验第一、二阶段主要投入和产出情况(试验时间8天)

表4 富氧顶吹熔炼炉试验第三阶段主要投入和产出情况(试验时间8天)

表5 富氧顶吹熔炼炉产出的富铅渣成分 %

3.3 侧吹还原炉处理氧化矿

侧吹还原炉设有热渣加入口和冷料加入口,低品位铅锌共生氧化矿和还原粒煤(碎焦)、熔剂等经配料由冷料口加入。富氧空气和发生炉煤气通过多支浸没在熔池中的喷枪喷射到炉内,氧化矿等含铅物料落到熔池表面,由于喷枪喷入的高速气流作用熔池剧烈搅动,强化了熔池的传质加速了反应,使含铅物料快速熔化和还原。液态高铅渣侧吹还原技术,利用热渣进料直接还原,主要还原剂是块煤和少量焦碳,用氧气或煤气作为燃料,大大降低了能源的直接消耗。其次,产生的烟气温度较高,可全部通过余热锅炉回收余热,用于发电及生产用蒸汽,再次回收利用。

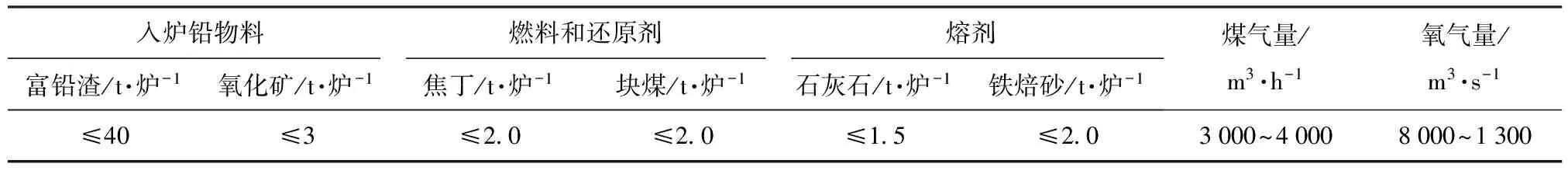

在富氧顶吹熔炼炉处理氧化矿积累经验的基础上,氧化矿按1~3 t/h的加料速率间断加入到侧吹还原炉中。控制还原炉渣型:SiO2/Fe =0.7~0.9和CaO/SiO2=0.50~0.65,还原炉渣含Pb≤3%,还原剂按照块煤50%和焦丁50%计,产出的烟尘全部返入铅精矿仓内配料入富氧顶吹熔炼炉。另外控制氧气量为900~1 300 m3/h和煤气量在3000~3 400 m3/h。生产试验结果见表6~表9。

表6 侧吹还原炉处理氧化矿工艺控制参数

表7 侧吹还原炉试验第一阶段主要投入和产出情况(试验时间2天)

表8 还原炉试验第二阶段主要投入和产出情况(8天)

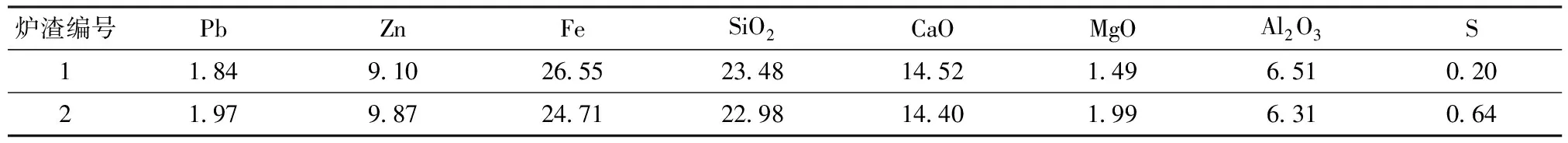

表9 还原炉试验期间产出的还原炉渣成分 %

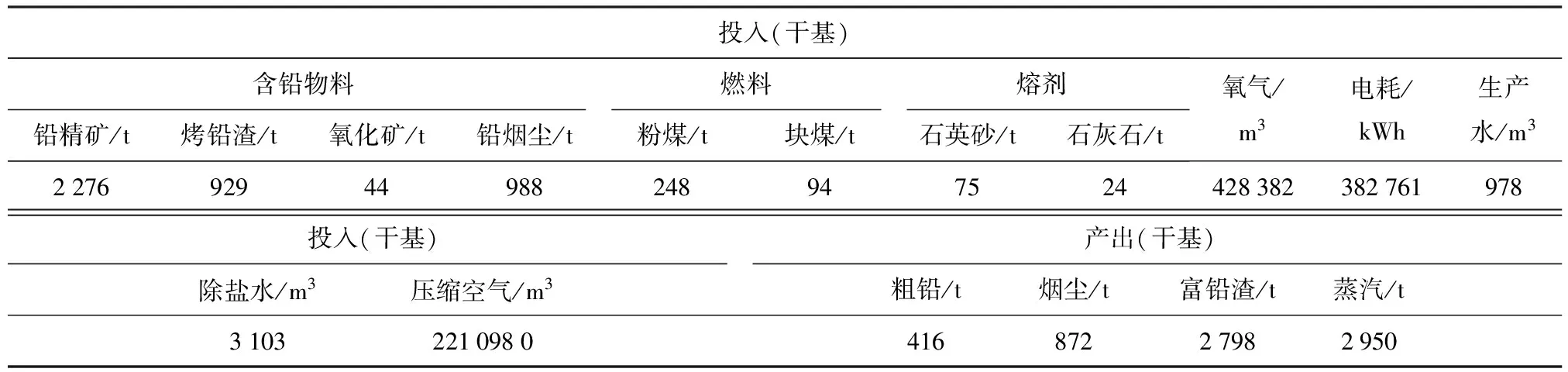

4 经济技术指标

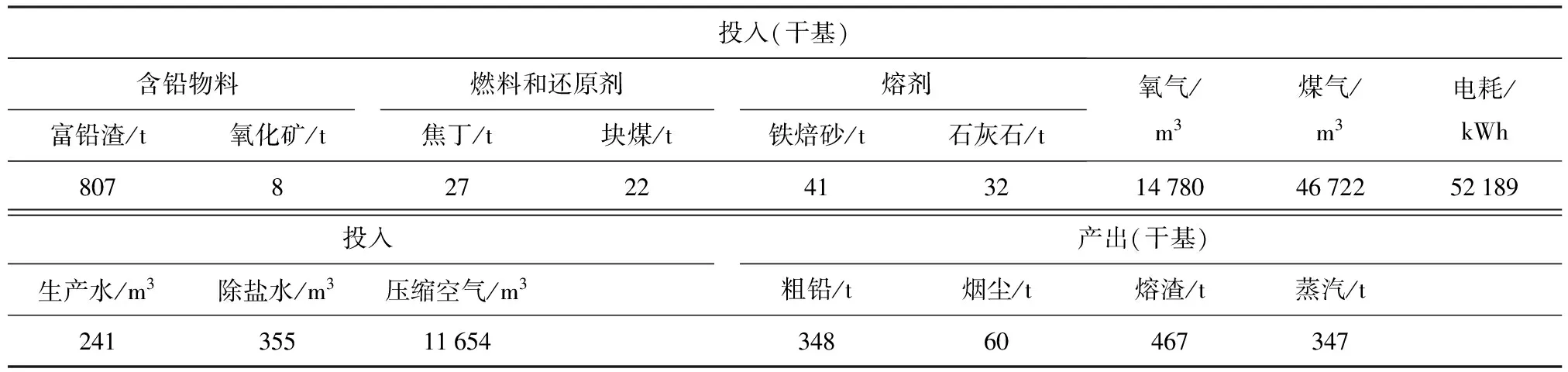

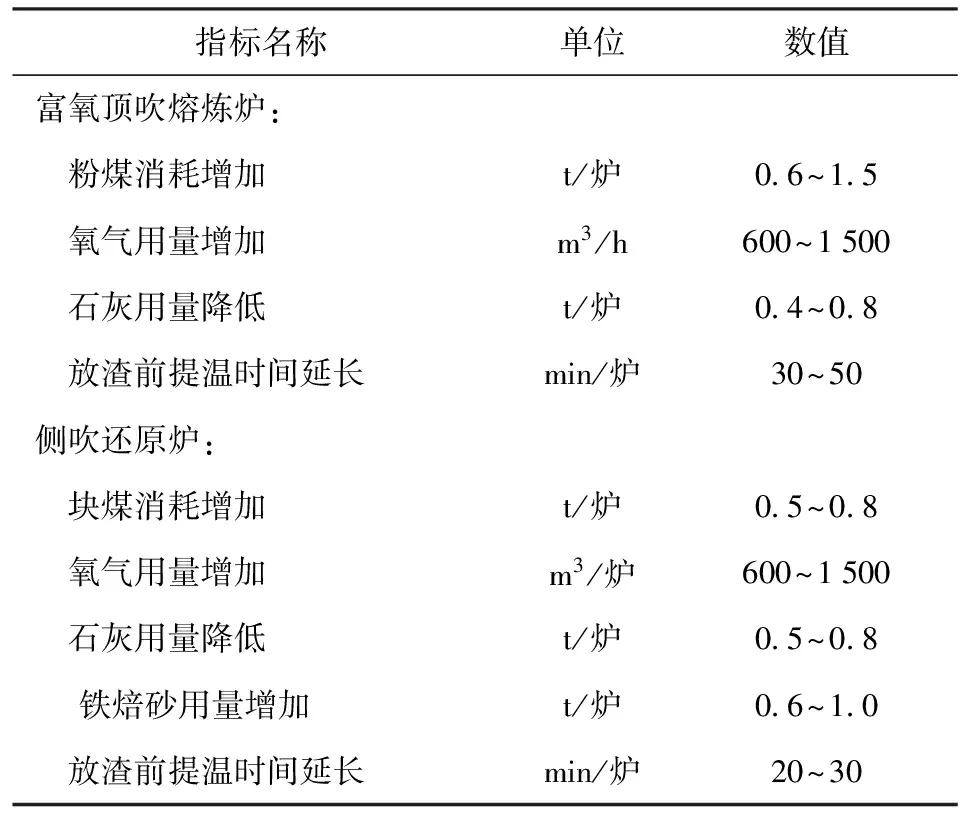

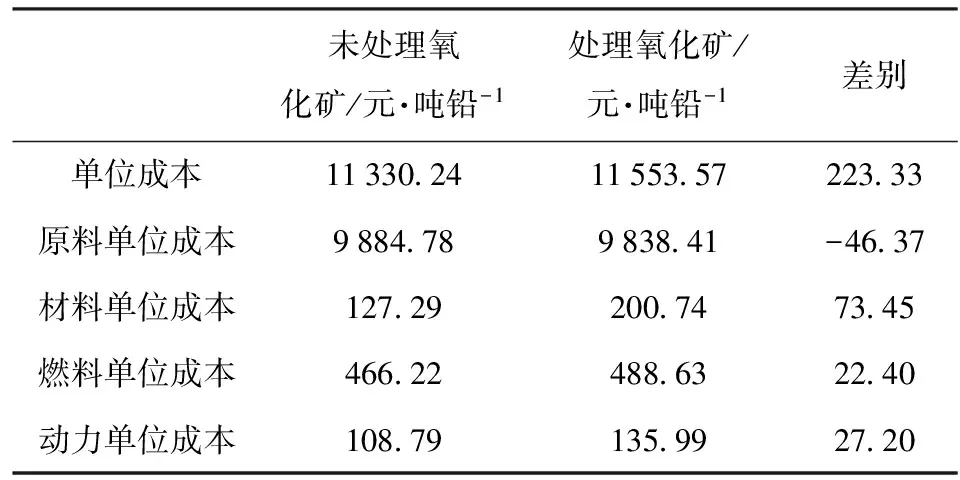

在已投产的“富氧顶吹熔炼- 侧吹还原熔炼直接炼铅工艺”流程中搭配处理低品位铅锌共生氧化矿后,原料、能源消耗和粗铅加工成本有所增加。具体情况见表10、表11。

表10 氧化矿(3 t/h加料速率)对粗铅熔炼系统技术参数影响

表11 试验期间成本比较情况

从表11可看出,粗铅流程中搭配处理低品位铅锌共生氧化矿后,总的单位成本增加约223元。

5 结论

通过对粗铅熔炼系统搭配处理低品位铅锌共生氧化矿生产试验技术参数和经济技术指标分析,得出以下结论:

(1)验证了会泽冶炼厂由中国恩菲工程技术有限公司设计的“富氧顶吹熔炼- 侧吹还原熔炼直接炼铅工艺”搭配处理低品位铅锌共生氧化矿是可行的。

(2)低品位铅锌共生铅锌氧化矿中含有Zn 12%~16%、Ge 25~35 g/t和Ag 40~100 g/t,处理氧化矿虽然粗铅加工费有所增加,但从资源综合回收角度来讲,经济效益显著。

(3)通过处理堆存的低品位铅锌共生氧化矿,不仅回收了有价金属,而且实现了冶炼废渣无害化,可用作建材辅料造福社会,使资源的循环利用达到最大化。

(4)消除了渣场对生态环境及社会安全的影响,在综合回收铅锌资源的同时,走出了一条规模化、环境友好型的发展之路。

Operationalpracticesofoxygen-enrichedtop-blownsmeltingandside-blownreductionsmeltingleadprocessfor

treatinglow-gradePb-Znparagenicoxidizedore

BAO Zi-kun, CHEN Xue-gang, ZHUANG Fu-li, XING Guo-hua, MA Shao-bin

The feasibility of treating low-grade lead-zinc paragenic oxidized ore during the lead bullion production process in Huize smelter was determined by production test, the process control parameters of low-grade lead-zinc paragenic oxidized ore and the corresponding technical-economic indexes were obtained, and the good benefits was showed.

lead-zinc paragenic oxidized ore; bath smelting; side-blown reduction furnace

保自坤(1963—),男,云南陆良人,本科学历,主要从事铅锌冶炼生产管理工作,现任云南驰宏锌锗有限公司会泽冶炼厂经理。

TF812

B