数控机床用弧面分度凸轮设计与制造研究

张 明

(绵阳职业技术学院,四川 绵阳 621000)

弧面分度凸轮的基本轮廓是在空间中不可伸展的曲面,老式的制造方式已经满足不了凸轮在精度上的要求。 通过对现有制造工艺和手法的了解, 可应用范成法的原理对弧面分度凸轮进行加工制造,并且结合渗碳方法对凸轮进行热处理。本文对弧面分度凸轮的发展历程、工作原理以及设计制造进行了研究,制定出一套完善的设计制造理念, 以期为弧面分度凸轮的实际应用贡献力量。

1 弧面分度凸轮的发展历程

弧面分度凸轮的开创是由美国人于1920年间完成的,并且进行了大量的生产加工。 在此之后,世界上许多国家(英国、匈牙利、日本等)也对弧面分度凸轮进行了研究,由于具有很高的实用性, 所以各个国家都成立了相应的研究机构和生产加工工厂。 英国的研究机构最先对弧面分度凸轮的运动、几何学方面进行研究,运用的技术为微分几何以及包络的原理。 其他欧洲国家以及日本已经完成对弧面分度凸轮的设计和制造, 实现了大规模生产[1]。在加工制造的方法上,国外大部分地区都选用范成法,以数控机床为载体进行加工制造。 范成法的广泛使用说明其基础理论以及技术都已经非常完善,满足各地区的设计制造要求。弧面分度凸轮的大规模生产,促进了对其实用面扩展进行研究,国外的许多研究者正加大力度对弧面分度凸轮的应用进行研究。

由于独特的国情,我国入手研究弧面分度凸轮的时间比较晚,在开创完成的五十多年后我国才开始注意,但通过三十多年的不断研究,我国已经基本掌握了弧面分度凸轮的设计、制造技术,并且在此基础上进行了完善,满足更高要求。 与其他各国相同,我国制造弧面分度凸轮的方法也选用范成法,虽然我国还对两重包络法以及自由曲面法进行了大量的研究, 研究结果仅满足于简单的弧面分度凸轮, 没有相应的技术手段满足复杂弧面分度凸轮的研制和运用, 所以我国仍然需要花费巨额的资金引进技术。

弧面分度凸轮的运用能够为设备提供较高的传动速度、精准的分度、较强的动力学性能以及良好的可靠性,所以该技术适合于多种自动化机械,例如餐饮、化工、烟草等需要做间歇性工作的生产机械。 总的来说,弧面分度凸轮的研究成果可以推动我国生产机械自动化技术的发展。

2 弧面分度凸轮的工作原理

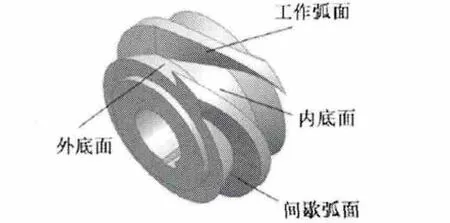

如图1 所示为弧面分度凸轮的结构图。 从图中可知,弧面分度整体机构由弧面分度凸轮、 分度盘以及安装在分度盘上的滚子组成。 弧面分度凸轮的顶部平面(Z0)与分度盘轴线(y2)垂直, 该设计的用意是构建一个垂直交错轴之间高速间歇运动的机制。

当弧面分度凸轮以恒定角速度周期性运转时,分度盘上的滚子经凸轮弧面的带动,使从动的分度盘进行转位,方向由凸轮弧面决定。 当凸轮转动到平滑弧面时(停歇段),分度盘上的滚子会卡在凸轮的两侧,从而使凸轮转位,这时分度盘保持不动。 通过这样的工作原理,来实现上文所述的间歇性工作[2]。

图1 弧面分度凸轮平面结构图

3 弧面分度凸轮在设计上的主要参数

在弧面分度的凸轮结构中, 假设转盘的分度期是在0°~120°的旋转角度之间,转盘的运动改进了正旋的加速度曲线,分度角是45°,均匀地分布了八个工位。转盘的间歇期在120°~360°之间,这期间转盘会停止旋转。 凸轮的转速n=250r/min,保持匀速旋转, 中心距离c=180mm。 根据这些条件确定了几何设计参数,如表1 所示。

表1 几何设计参数

根据这些几何尺寸,在NX7.0 Modeling 的模块中,利用表达式的模块,并且根据三维造型的具体方法,最终做成了分度凸轮,如图2 所示。

图2 弧面分度凸轮模型图

4 弧面分度凸轮在数控机床中的设计与制造

4.1 CAM 技术的运用

弧面分度凸轮的实际空间构造极其复杂,而且对参数有着极高的要求,尤其是弧面分度凸轮的工作弧面。所以在选择编译数控制造程序的方法上,就有了更加苛刻的要求。 现如今的数控编译程序方法中,只有CAM 软件满足条件,并且还要通过计算机数控编程技术进行完善,以确保加工程序的准确生成[3]。 CAM软件可以根据弧面分度凸轮的三维模型直接生成加工程序,对于较为复杂的曲面,可以运用多轴数控编程技术,以编译精确性要求较高的程序, 配合弧面分度凸轮加工程序的完成。 而且CAM 软件技术可以与CAD 技术完美融合,二者互不干预,现实数据满足任何一种模块,无需做出调整,从而大幅度减少了由于数据频繁转换造成的误差。

4.2 制造工艺的规划

图3 弧面分度凸轮在机床上的固定方式

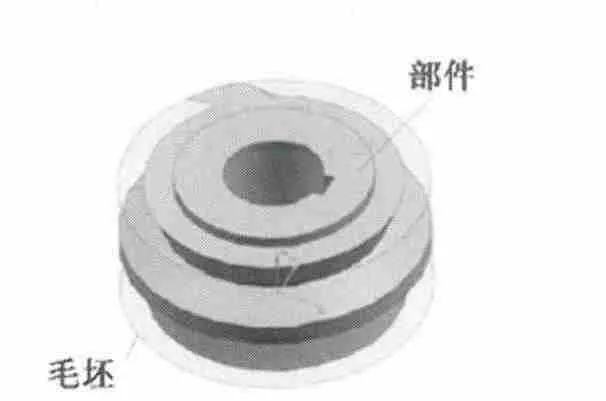

图4 部件及毛坯示意图

弧面分度凸轮的制造是以五轴联动数控机床为载体完成的,弧面分度凸轮在机床上的固定方式如图3 所示,固定的器件通常选择心轴以及螺母。 图4 所示为部件及毛坯示意图(着色为部件,线框表示毛坯),由图中的部件结构得知,弧面分度凸轮主要由工作弧面、间歇弧面构成,所以在加工过程中,这两部分的精度控制是整个加工环节的核心,必须选择CAM 软件辅助工件的加工。 结合对各方面因素的分析对制造工艺进行规划是生产的前提。 首先,应该对工件进行初级粗加工。 具体的操作是使用D20R0.8 的端铣刀对多余部分进行切除,完成一次开粗,在此基础上使用D10 的立铣刀对工件的余量部分进行切除, 达到二次开粗的目的。 然后对工件进行半细加工,由于凸轮的底面以及两个弧面都是直纹面,所以应该选取可变轮廓铣的方式,为加工刀路[3]的生成提供便利。

5 总结

弧面分度凸轮是一种形态相当复杂并且加工精度要求很高的零部件,可利用CAM 这一软件生成这种复杂零件的三维模型,并且可以根据这种模型编写多轴数控的相关程序,这既能提高生产产品的质量,又能节省开发需要的周期。 这种方法适合那些需要建立准确三维模型并且形态非常复杂, 需要用多轴机床加工的产品零部件, 以成产那些不能用具体数学模型表达出来的产品,但是毕竟这类产品很少,所以这种方法并未得到广泛应用。

[1]金作成,陈龙宝.圆柱分度凸轮机构的设计及凸轮的数控加工[J].机械传动,2011(4):50-52.

[2]杨延峰.用于数控机床的弧面分度凸轮的设计与制造[D].北京:北京工业大学,2010(16):5-7.

[3]余振华,许朝山,陈丽华.基于UG 软件的弧面分度凸轮的3D 建模与传动固有频率分析[J].机械传动,2011,35(9):18-20.

[4]机械设计手册联合编写组.机械设计手册(中册)[M].北京:化学工业出版社,2010(39):112-130.