烟用无铝内衬纸成型度的影响因素研究

刘群华 刘 文 陈雪峰 何兆秋

(1.中国制浆造纸研究院,北京,100102;2.制浆造纸国家工程实验室,北京,100102;3.牡丹江恒丰纸业股份有限公司,黑龙江牡丹江,157013)

烟用内衬纸是卷烟小盒包装的内包装纸,一般由铝箔复合纸或喷镀铝纸制成,由于铝箔复合纸或喷镀铝纸气密性好、易于折叠封口,对烟盒中的烟支起到了保香保润的隔离作用,一般被称为内衬纸。据了解,目前全国烟、酒、食品行业的包装普遍使用铝箔复合纸产品,每年消耗成品铝箔20多万t,若全部推广使用新型可降解的环保材料,可对环境保护做出重大贡献,也将为国家节约大量不可再生的矿物资源。我国是卷烟生产大国和消费大国,卷烟包装材料消耗量很大,推动传统复合铝箔纸向烟用无铝内衬纸转变意义重大,将是烟用内衬纸领域一次影响深远的技术变革。近年来,行业主管部门对卷烟包装材料“绿色化”的推力明显加强,政策引导效果已初见成效,烟草企业在绿色包装、低碳发展方面已经取得了共识,充分利用高科技、新工艺、新材料,有效减少包装材料对环境的污染,已经成为卷烟包装材料发展的新方向。

纸张是弹塑性物体。弹塑性是指物体在外力施加的同时立即产生全部变形,而在外力解除时,只有一部分变形立即消失,其余部分变形在外力解除后却永远不会自行消失的性能。在弹塑性体的变形中,有一部分是弹性变形,其余部分是塑性变形。成型度是反映纸张经外力施压后反弹的程度。当压力撤离后,纸张反弹的角度越小,说明成型度越小,纸张成型后的定型效果越好。纸张主要由纤维素和半纤维素组成,两者均为高分子物质,有一定的弹性,从而决定了纸张具有弹性;纸张内部纤维相互交织,存在空气,决定了纸张具有塑性[1]。需要考察浆料、填料、加工工艺等多种因素对纸张成型度的影响,以期降低纸张的弹性,提高纸张的塑性便于成型。

成型度是烟用内衬纸的关键指标之一。为了满足易于折叠封口从而起到保香保润作用,内衬纸需满足成型度低、透气度低的要求。铝箔衬纸的成型度较低,约17°;进口万宝路香烟推出了一款印刷型内衬纸,即在内衬纸一面涂布金色或银色油墨,使其呈金箔或银箔质感,其成型度约40°,透气度较低,基本能满足使用要求;而国产铝箔衬纸原纸的成型度高达46°,若不经覆铝箔或镀铝而直接用作卷烟的内包装用,在折叠后定型不好,反弹严重,在包装时封口不严,对卷烟的保香保润作用不强。故烟用内衬纸要实现无铝化,首先要使内衬纸的成型度尽量降低,因此对无铝内衬纸成型度影响因素的研究具有现实的指导意义。

1实验

1.1 原料

浆料:漂白硫酸盐针叶木浆:加拿大北木牌(简称北木针),中轻物产提供;南方松,中轻物产提供;思茅松,云南云景林纸股份有限公司;漂白硫酸盐阔叶木浆:俄罗斯布拉茨克牌 (简称布阔)及巴西鹦鹉牌 (简称鹦鹉阔),中轻物产提供;日照森博阔叶木浆 (简称森博阔),山东日照森博浆纸有限公司;化机浆:阔叶木化机浆,万邦集团提供。

填料:滑石粉及填料级研磨碳酸钙 (GCC),廊坊特种纤维有限公司提供;沉淀碳酸钙 (PCC),都江堰钙品股份有限公司;高性能硅酸盐粉,中国制浆造纸研究院提供;石膏晶须,郑州博凯利生态工程有限公司;膨润土,宣化县恒润化工有限公司。

化工原料:PAE、AKD,石家庄冀亨助剂有限公司;阳离子松香胶,道纯化工技术有限公司;乳液松香胶,杭州行化播磨造纸化学品有限公司;PVA1799,山西三维集团股份公司。

1.2 实验设备

P40130Valley打浆机,奥地利PTI公司;95587打浆度测定仪,奥地利PTI公司;标准纸页成形器,中国制浆造纸研究院自制;P40140.200压榨仪,奥地利PTI公司;E-100鼓式干燥器,美国AMC公司;25FC-200E两辊压光机,日本KRK公司;手摇表胶机,中国制浆造纸研究院自制;03型电子天平,L&W公司;DCP-HDY04纸张厚度仪,四川长江造纸仪器有限公司;DCP-HDY04电脑纸张拉力仪,四川长江造纸仪器有限公司;TQY-Ⅲ纸张透气度仪,中国科学院安徽光学精密机械研究所;Cobb吸水性测定仪,PTI公司;箱式电阻炉,上海一恒科技有限公司;白度颜色测定仪,杭州轻通仪器开发公司。

1.3 检测方法

1.3.1 成型度

参照喷镀铝原纸成型度的测定方法。

1.3.1.1 使用仪器

压块:3个不锈钢钢块,长90 mm,宽20 mm,高20 mm,每个质量约300 g;刻度尺和量角器;秒表。

1.3.1.2 测试步骤

(1)将待测试样切成规格为90 mm×120 mm的纸条 (测定纵向成型度时则将纵向切成120 mm;测定横向成型度时则将横向切成120 mm)。

(2)将切好的纸条未涂布面朝上平铺在桌面上。

(3)将压块1放置在纸条上,其边缘与纸条边缘平齐 (即压块的长边90 mm与纸条90 mm的边缘始终是平齐的)。

(4)将纸条掀起,把压块2放置在桌面上,与纸条上的压块平行对齐。用两手用力挤压压块1和压块2,使其中的纸条夹紧。

(5)将纸条自然折向压块1的方向,然后将压块3放置在折曲后的纸条及压块1的上面,同时保证压块3的边缘与压块1的边缘对齐。

(6)放置压块3的同时使用秒表计时,8 s后将压块3取下,用量角器测量纸条反弹的角度 (3 s内读数),其结果即为成型度。

成型度测试示意图见图1。

图1 成型度测试示意图

1.3.1.3 成型度测试环境

执行 GB/T 10739—2002,eqvISO187:1990,即温度 (23±1)℃,湿度 (50±2)%。

1.3.2 其他指标的检测

按照GB/T 451.2—2002测定定量,按照GB/T 451.3—2002测定厚度,按照GB/T 12914—2008测定抗张强度,按照GB/T 12655—1998测定透气度,按照GB/T 7974—2002测定白度,按照GB/T 1540—2002测定Cobb吸水值,按照GB/T 742—2008测定灰分,按照GB/T 3332—2004测定打浆度。

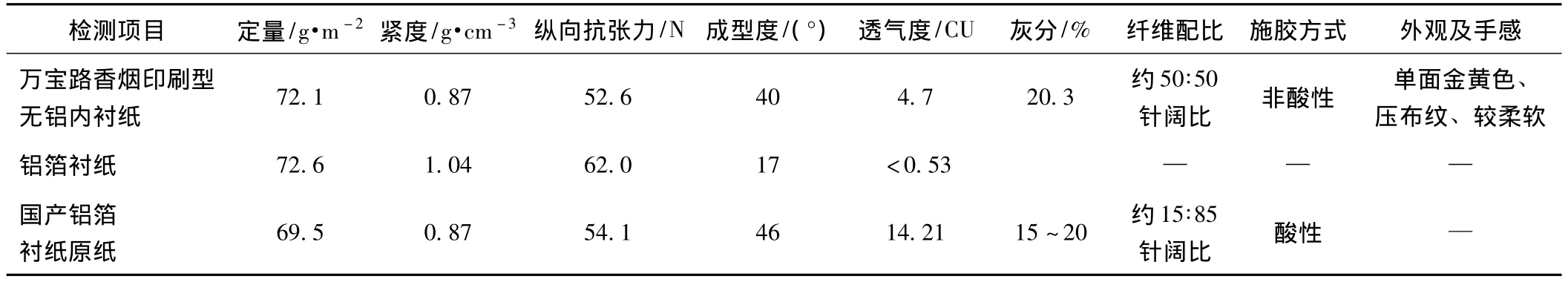

表1 几种主要卷烟内衬纸的物理指标和纤维分析结果

2 结果与讨论

2.1 几种烟用内衬纸的性能分析比较

对万宝路香烟的印刷型无铝内衬纸、铝箔衬纸、国产铝箔衬纸原纸进行纤维分析和主要技术指标检测,结果见表1。

由表1可见,虽然铝箔衬纸原纸的成型度高达46°,但复合铝箔后,铝箔衬纸的成型度低至17°;万宝路香烟印刷型无铝内衬纸的成型度约40°,比目前的铝箔衬纸原纸的成型度低;此外,铝箔衬纸和万宝路香烟印刷型无铝内衬纸的透气度较低,这有利于保香保润和防潮;万宝路香烟印刷型无铝内衬纸和国产铝箔衬纸原纸的灰分达15%~20%,属于中等加填量的纸张。

2.2 填料对成型度的影响

2.2.1 填料种类的影响

由2.1节可知,万宝路香烟印刷型无铝内衬纸和铝箔衬纸原纸的灰分达15%~20%,故首先从填料的种类着手研究其对成型度的影响。

常用的造纸填料主要有滑石粉、GCC、PCC,新兴的造纸填料有膨润土、硅酸盐、石膏晶须、天然沸石、硅藻土等[2-10]。考虑到金和铝的成型度与硬度关系较大,故在填料的选择中参考此性质,并同时兼顾填料的粒度影响。现将几种主要造纸填料的粒度及其所用原材料与成型度较低的金属的密度、摩氏硬度列于表2。

表2 几种填料的原材料与成型度较低的金属的密度和摩氏硬度比较

由表2可见,黄金的摩氏硬度最低,故其延展成型性最好;铝的摩氏硬度较低,其延展成型性亦较好;在几种常用及新兴无机填料原材料中,硅酸盐的密度最大,其他几种材料的密度与铝接近;滑石粉和石膏晶须的摩氏硬度较低,甚至比铝还低。在选用的几种常用及新兴填料中,石膏晶须为纤维状,粒度最大,其次是滑石粉,粒度最小的是PCC。

此节实验暂时选用的浆料配比为:布阔∶北木针=8∶2(混合打浆度40°SR);填料用量30%(以绝干浆料计);PAE用量0.3%;压榨、烘干条件相同;分别检测压光前、后的纸张指标。具体实验方案和检测结果见表3和图2。

表3 几种填料加填纸压光前后纸张性能

由表3、图2可见,添加填料能明显降低纸张的成型度,但透气度相应有所上升,抗张力下降;在打浆度40°SR下比较几种填料对加填纸成型度的影响,得出硅酸盐、GCC、PCC、膨润土加填纸压光前后的成型度相对较低。

由表3和表2比较可见,经过压光后,添加石膏晶须和滑石粉的纸张成型度较高,添加PCC、硅酸盐、膨润土的纸张成型度较低,这与填料的粒度有关,随着填料粒度的增大,压光后纸张的成型度呈下降趋势;纸张成型度与填料所用材质的摩氏硬度和密度无关。

图2 几种填料加填纸成型度和透气度比较

2.2.2 填料用量的影响

填料GCC、硅酸盐及滑石粉在不同用量下对成型度的影响见表4。助剂用量:PAE 0.3%,AKD 0.2%;压光方式:干冷压;成本核算:浆料按5200元/t,滑石粉按500元/t、GCC按400元/t、高性能硅酸盐按800元/t。

由表4可见,随着填料用量从30%增加到40%,添加GCC和滑石粉的纸张成型度基本不变,添加硅酸盐的纸张成型度呈下降趋势,故成型度变化与填料用量没有统一的规律,而与填料的种类有关;在相同用量下,添加滑石粉的纸张灰分最低,添加硅酸盐的纸张和GCC的纸张灰分较高;硅酸盐纸张的白度较高;从掉粉和手感情况可知,在硅酸盐用量高达40%情况下亦不掉粉,而且手感细腻,纸质白净,而GCC的用量须小于30%;若GCC用量为30%,其成本在4300元/t以上;硅酸盐用量为40%,其成本约4130元/t;故从成型效果、透气度、成本、强度等方面考虑,添加硅酸盐的纸张性价比更高。

2.3 浆料对成型度的影响研究

2.3.1 浆料种类的影响

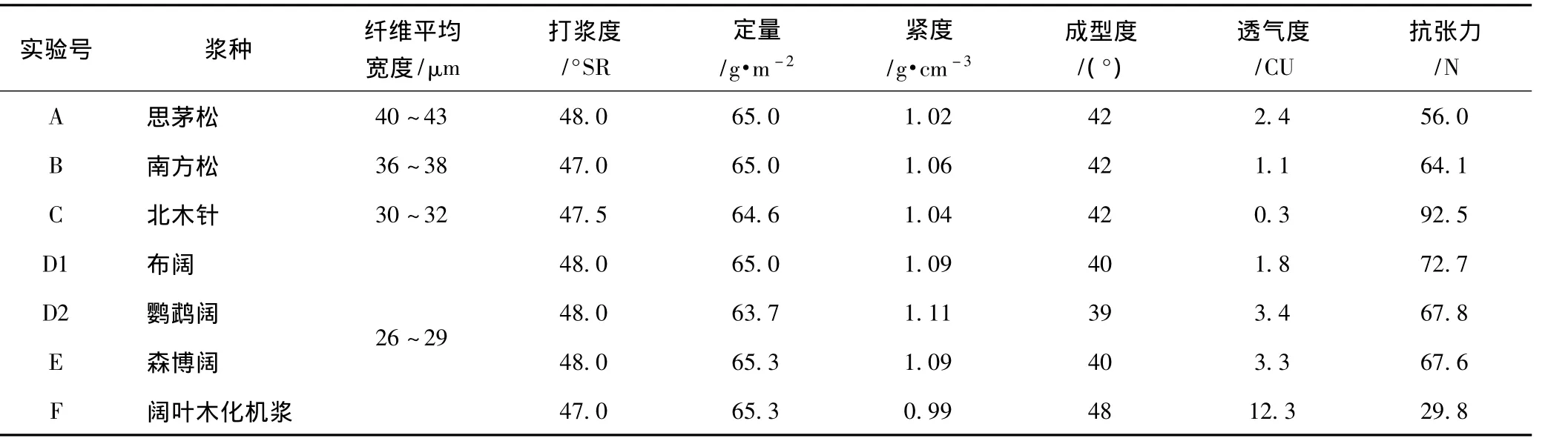

将几种有代表性的常用浆料打浆至约48°SR,研究浆料种类对成型度的影响。助剂用量:PAE 0.3%,压榨、烘干条件相同。压光条件:干冷压。实验结果见表5。

由表5可知,在相同打浆度下,就成型度而言,漂白阔叶木浆成纸的平均成型度比漂白针叶木浆成纸的低,阔叶木化机浆成纸的成型度最大;就透气度而言,针叶木浆成纸的透气度比阔叶木浆成纸的低,阔叶木化机浆成纸的透气度最大。此外,阔叶木化机浆成纸的强度较差。化机浆成纸强度较低主要原因是化机浆中的木素含量比较高,由于木素具有疏水性,所以存在于浆料纤维表面的木素会阻止纤维素分子间氢键的形成,从而导致成纸强度低;化机浆成纸的成型度和透气度较高的原因主要是由于化机浆中木素含量高,浆料纤维较挺硬,纤维间结合不紧密,成纸松厚度较大,难以折叠弯曲,折叠后反弹较大,从而使得成型度和透气度较大。

表4 填料用量对纸张性能的影响

表5 几种主要浆料对纸张成型度的影响

2.3.2 浆料配比的影响

将北木针 (48°SR)、思茅松 (48°SR)和布阔(48°SR)或鹦鹉阔 (48°SR)按不同比例进行配抄实验,实验结果见表6。PAE用量0.3%,压榨、烘干条件相同。压光条件:干冷压。

表6 浆料配比对纸张成型度的影响

由表6可知,随着阔叶木浆用量的增加,成型度有降低趋势,而透气度呈上升趋势;虽然布阔∶思茅松=8∶2时的成型度较低,但添加填料后,抗张力下降很明显,透气度也有所上升,加之思茅松浆供应难保证,故暂时不选择此种配比。就成型度而言,对于该纸种选择布阔∶北木针=8∶2较适宜,而且抗张力能满足使用要求,后续实验采用此配比。

2.3.3 浆料打浆度的影响

2.3.3.1 未加填混合浆料

采用浆料配比布阔∶北木针=8∶2来研究未加填浆料的打浆度对成型度的影响。打浆方式为混合打浆,PAE用量0.3%。压光:干冷压。实验结果见图3和图4。

图3 压光前后浆料打浆度对纸张成型度的影响

图4 压光前后浆料打浆度对纸张透气度的影响

由图3、图4可知,随着打浆度的上升,纸张成型度有上升趋势,透气度下降明显;通过超级压光,成型度有所降低,透气度降低明显。

2.3.3.2 加填后的混合浆料

加填后混合浆料打浆度对成型度的影响见表7。混合浆料配比布阔∶北木针=8∶2,打浆方式为混合打浆。PAE用量0.3%,填料用量为30%硅酸盐,压光:干冷压。

表7 加填后浆料打浆度对纸张成型度和透气度的影响

由表7可知,纸张经过加填,打浆度的增加对成纸的成型度影响不大,但透气度呈下降趋势。这是由于加填后,填料降低了纤维间的氢键结合,抵消了浆料打浆度对成型度的影响,使得成纸的柔软性增加,纸张易于折叠成型,成型度较低。

2.4 表面浸胶对成型度的影响

为了减少填料在用量较大情况下的掉粉现象,可选择表面浸胶方式解决。实验采用成膜性较好、又不影响损纸回抄的PVA处理纸张,浸渍胶液质量分数3%;浸胶前后纸张的压光条件:干冷压。实验结果见表8。

表8 表面浸胶对纸张成型度的影响

由表8可见,纸张经表面浸胶后,观察掉粉情况有所改善,但成型度上升约4°~7°,主要原因是表面浸胶后,纸张挺度大幅提高,纸张折叠后反弹较大,导致成型度较大。

2.5 浆内施胶剂对纸张成型度的影响

采用针阔混合浆,打浆度48°SR;PAE用量0.3%,浆内施胶剂用量0.5%;压光条件:干冷压。实验结果见表9。

表9 不同施胶剂对纸张成型度的影响

由表9可知,就成型度和透气度而言,3种施胶剂的效果接近;在0.5%用量下,AKD的施胶效果明显优于两种松香胶,而两种松香胶的施胶效果接近;两种松香胶纸的抗张力高于AKD纸的。

2.6 涂布对成型度的影响

选用合适的颜料和胶乳,配置定型后不易反弹的涂料进行单面涂布,实验结果见表10。

由表10可知,由于特殊涂料具有定型后不易反弹的特性,经过单面涂布后,纸张的成型度下降明显。

表10 涂布对纸张成型度的影响

2.7 压光对成型度的影响

打浆度40°SR的混合浆料 (布阔∶北木针 =8∶2),实验了不同压光压力对纸张成型度和透气度的影响。实验结果见表11。

表11 不同压光压力对纸张成型度和透气度的影响

由表11可知,30 kgf(1 kgf=9.8 N)压光纸比75 kgf压光纸的成型度稍低,透气度稍高。纸张经过适度压光,能增加纸张的柔软性和塑性,易于成型;但过度压光,紧度过大时,纸张纤维和填料结合非常紧密,纸张中空气很少,降低了纸张的塑性,使纸张的弹性增加,受外力折叠变形后反弹较大,成型度较高。

2.8 纸张水分对成型度的影响

2.8.1 压光时纸张水分的影响

采用回湿后冷压 (湿冷压)、干态冷压 (干冷压)、干态热压 (干热压,热压温度为70~80℃)3种压光方式。湿冷压前纸张水分:11.7%,成型度检测时纸张水分7.4%;干冷压、干热压前纸张水分(6.0±1.0)%,成型度检测时纸张水分5.0% ~6.0%。比较这3种压光方式对纸张成型度和透气度的影响,纸张定量约65 g/m2。实验结果见图5和图6。

由图5、图6可见,3种压光方式中,湿冷压的成型度比常用的干冷压的成型度低9°~13°;干冷压的成型度比干热压的成型度普遍低些。这主要是由于压光前纸张水分较高或压光过程中水分损失较少,压光后纸张残留的水分就较多,使得在成型时易于定型,成型度较低。湿冷压和干热压都更有利于透气度的降低,而且两者效果接近。

2.8.2 检测环境湿度的影响

在前期研究中发现,随着天气湿度的变化,纸张成型度的测定结果有一定波动,故每批次检测都是在同一环境中检测。实验所用纸张为2.2.1节抄造的部分未压光纸张。实验结果见图7。

图5 压光水分对成型度的影响

图6 压光水分对透气度的影响

图7 不同检测环境湿度下纸张的成型度

由图7可见,环境湿度约85%时,纸张的成型度明显低于在环境湿度为50%下的成型度。故在检测成型度时,要在恒温恒湿的条件下进行。

3 结论

烟用无铝内衬纸需要满足成型度低、透气度低的要求。通过对纸张成型度的影响因素进行实验研究,得出如下结论。

3.1 纸张水分是最好的成型剂。研究发现,增加压光前纸张水分,使压光后的纸张残留的水分较多,纸张的成型度较低,透气度亦较低。

3.2 采用抄纸时添加粒度较小的填料的方式,能有效降低成型度,而透气度根据填料种类的不同有不同程度的增加。

3.3 阔叶木硫酸盐浆成纸的成型度一般比针叶木硫酸盐浆成纸的成型度低。

3.4 浆料的打浆度对成型度有一定影响。未加填纸张,随着打浆度的上升,成型度有升高趋势;纸张加填后,打浆度对成型度的影响不明显,但对透气度影响明显。

3.5 采用适宜的压光压力对成型度的降低有利。

3.6 采用合适的涂料进行单面涂布能降低纸张成型度。但表面浸胶则显著增加纸张的成型度,要避免采用。

[1] elastoplasticity of paper printing.纸张印刷的弹塑性[EB/OL].http://www.printing.hc360.com.2013-08-26.

[2] SHEN Jing,SONG Zhan-qian,QIAN Xue-ren.Research progress of filler engineering and new fillers in papermaking[J].Transactions of China Pulp and Paper,2007,22(4):113.沈 静,宋湛谦,钱学仁.造纸填料工程及新型填料的研究进展[J].中国造纸学报,2007,22(4):113.

[3] Myllymaeki Vesa,Aksela Reijo,Sundquist Anna.New composite materials,method for their preparation and use in paper and board manufacturing:WO,2006097571[P].2006-09-21.

[4] Shibazaki Hiroji,Edagawa Setsuji,Okamoto Yoshinaga.Method for improving calcium carbonate:US,4219590[P].1980-08-26.

[5] WANG Jian,ZHOU Zuo-liang,LEI Jian-min.Application of Fiberlike Mineral in Papermaking[J].China Pulp & Paper,2004,23(4):37.王 建,周作良,雷建民.纤维状矿物在造纸中的应用[J].中国造纸,2004,23(4):37.

[6] LEI Jian-min,LIU Wen-jing,WANG Jian.Application test of fiberlike mineral in papermaking[J].Paper and Papermaking,2006,25(3):38.雷建民,刘文静,王 建.纤维状矿物在造纸生产中的应用实验[J].纸和造纸,2006,25(3):38.

[7] Thorp B.Engineered fillers:An agenda 2020 goal[J].Solutions,2005,88(5):45.

[8] Strong Philip,Ireland Briane,Kinney John G.Starch and fiber mixture for papermaking and methods of making paper with the mixture:US,2006076118[P].2006-04-13.

[9] Johansson Allan,Qvintus Leino Pia,Varjos Petri.Porous filler or coating pigment of paper and cardboard and a method of manufacturing it:WO,2005030847[P].2005-04-07.

[10] Peltonen Soili,Mikkonen Hannu,Qvintus Leino Pia.Pigment and filler and a method of manufacturing it:EP,1685185[P].2006-08-02.CPP