温湿度独立控制系统应用于深井降温

陈 柳

(西安科技大学能源学院,陕西 西安 710054)

·机电与自动化·

温湿度独立控制系统应用于深井降温

陈 柳

(西安科技大学能源学院,陕西 西安 710054)

针对传统矿井降温系统能耗大和工作面湿度大的问题,结合深井特殊环境及要求,研制出温湿度独立控制新型深井降温系统。由于冷水不承担除湿任务,该系统可由各种天然冷源或高COP的高温冷水机组承担显热负荷,由转轮除湿机承担潜热负荷,并利用深井余热废热作为转轮除湿的再生热源。通过对实例的热力学计算表明:温湿度独立控制深井降温系统能较好地应用于深井降温,该系统既可以有效改善工作面环境,又可以节约深井降温能耗,是一种值得推广的深井降温方式。通过对实例的能耗分析表明:冷源选用高温冷水机组,再生热源采用电加热方式,工作面相对湿度接近饱和的条件下,温湿度独立控制深井降温系统能耗略小于传统深井降温系统。进一步分析表明:工作面湿负荷越大,温湿度独立控制深井降温系统节能的优越性越明显,当利用余热、废热和天然冷源时,可进一步降低系统能耗。

深井降温 温湿度独立控制 热力学分析 能耗分析

1 温湿度独立控制系统基本原理

随着煤炭资源开采深度增加,深井热害越来越普遍,高温热害已成为制约煤炭资源深部开采的主要障碍之一[1-2]。

目前研制的深井降温系统根据热力学特点来分,有5种:①蒸汽压缩式循环制冷空调,主要是以氟里昂和氨为制冷剂的冷水机组[3-6];②空气压缩制冷,有涡轮式(透平膨胀)空气制冷、变容式空气制冷、涡流管式空气制冷和压气引射器制冷等形式[7];③冰冷却空调系统[8-10];④以热电站余热为热源的溴化锂制冷、串联压缩式制冷机组或氨吸收式制冷机组[11-12];⑤何满潮等[13]提出了以矿井涌水为冷源的HEMS降温技术,运用提取出的冷量与工作面高温空气进行换热作用,降低工作面的环境温度及湿度。

以上5种深井降温方式,除空气压缩制冷以外,国内外运用的深井降温技术的基本原理大都是通过制冷机组提供冷源(冰或冷水等),经专用的输冷管道输送到采掘工作面的空气冷却器,同工作面的湿热空气进行热交换来进行冷却和除湿的,这种热湿联合处理的空调方式存在如下问题[14]:

(1)热湿联合处理所造成的能源浪费—能耗大。为了承担深井较大湿负荷,深井降温系统的冷源必须降低蒸发温度或采用乙二醇溶液,把空气冷却到非常低的温度,这样既增加能耗,而且冷却盘管容易结霜,COP值下降,很不经济。显热负荷本可以采用高温冷源(天然冷源或高温冷水机组)带走,却与除湿一起共用低温冷源(低温冷水机组)进行处理,造成能量利用上的浪费。

(2)降温降湿的显热潜热比难以与矿井风流的热湿比相匹配—湿度大。通过冷凝方式对矿井风流同时进行冷却和除湿,当不能同时满足温度和湿度的要求时,矿井是牺牲湿度的控制,通过仅满足温度的要求来妥协,造成大多数高温矿井风流相对湿度接近饱和的现象。

要从根本上解决深井降温存在的2个主要问题,可将除热和除湿单独处理、单独控制。除热可用较高温度的冷源(天然冷源或高COP的高温冷水机组),大大降低能耗,解决能耗大的问题;除湿可用除湿能力大的除湿设备,降低深井工作面风流湿度,解决深井风流湿度过高的问题。采用温度与湿度2套独立处理的系统,分别调节深井的温度和湿度,这种系统我们将其称为温湿度独立控制深井降温系统。充分考虑系统的节能性和深井特殊环境及要求,提出温湿度独立控制新型深井降温系统的基本组成如下:

(1)降温系统—处理显热。降温系统采用天然冷源(蒸发冷却用水、地下水等)或高温冷水机组取代深井降温常用的低温冷水机组,高温冷水机组与传统低温冷水机组相比,具有效率高,节能效果明显的优点[14]。同时考虑到节约能源和温湿度独立控制深井降温系统能量回收,深井风流与冷水换热的空气处理设备采用蒸发冷却器和空气冷却器联合的方式。蒸发冷却器是由水蒸发而吸收显热量,它采用的水源为常温循环水,不需开启制冷机组,因此,可大大节省初期投资及运行能耗,同时可兼顾除去一部分粉尘,空气冷却器可对风流进一步冷却。

(2)降湿系统—处理潜热。常用的除湿系统有冷冻除湿机、溶液除湿机以及固体转轮除湿机。考虑到井下空间狭小,且设备经常移动,选用的除湿设备应防爆、重量轻,结构紧凑,经久耐用。同时考虑井下除湿量大、风流大的特点,深井除湿设备还应具备除湿能力强、处理风量大等优点。综合考虑以上要求,除湿采用转轮除湿系统。转轮除湿系统是用吸湿材料附着转轮表面实现连续的除湿和再生,既不需要对空气冷却也不需要对空气压缩,如将矿井大量的余热废热作为除湿剂再生能源,这样就可不用消耗一次能源而得到冷量,使其节能效果更加显著。此外,转轮除湿机还具备除有害气体的作用,兼有净化空气的作用,可进一步改善深井工作面的环境。由转轮除湿机承担潜热负荷,高温冷水机组承担显热负荷,就能达到比较满意的节能及舒适效果,这就是温湿度独立控制深井降温系统的基本原理。

2 温湿度独立控制深井降温系统的热力学分析

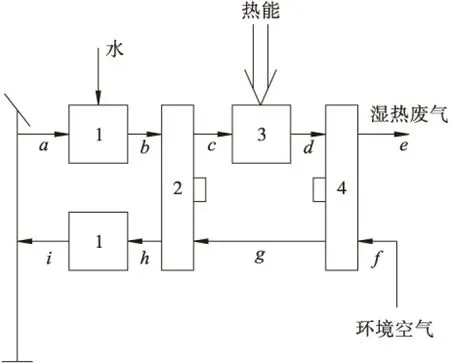

提出的温湿度独立控制的新型深井降温系统工作原理图和温湿图如图1所示,降温系统设在井下用风地点。

图1 深井温湿度独立控制的新型降温系统工作原理Fig.1 Schematic diagram of temperature and humidity independent control cooling system for deep mine1—蒸发冷却器;2—热交换器;3—加热器;4—除湿器

具体过程如下:

(1)进风系统。环境空气f(井下用风地点的风温)经转轮除湿机4等焓减湿处理到g,再经换热器,即空气冷却器(天然冷源或高温冷水机组提供冷水)等湿冷却到h,最后由蒸发冷却系统等焓加湿到降温系统所需的低温低湿的空气i,送入高温高湿的深井工作面。空气i吸收围岩及其他热湿源的热量和湿量,升温加湿到深井工作面空气a。从降温系统前的空气状态f到降温系统后的空气状态i,温湿度独立控制的新型深井降温系统较好地实现降温降湿。深井工作面空气a与井下用风地点的风温f相比温度降低,湿度减少,系统较好满足了工作面温湿度的要求。降温是由空气冷却器2和进风系统的蒸发冷却器1联合实现,除湿是由转轮除湿机4实现。

(2)排风系统。降温降湿后的工作面空气a经排风系统的蒸发冷却器1等焓加湿到b。天然冷源或高温冷水机组提供的冷水供给空气冷却器2,与进风系统的空气g进行热交换,等温加热到c,c再经加热器(其中再生用加热器的热源最好是深井废热余热)继续等湿加热到d,d为转轮除湿机所需的再生热源,通过转轮除湿机等焓减湿到e,然后排出矿井。

通过对温湿度独立控制的新型深井降温系统的理论分析表明,降温系统很好地实现了降温减湿,特别是减湿能力强,使深井工作面空气湿度明显减少,系统较好满足了工作面温湿度的要求。

3 温湿度独立控制深井降温系统的实例分析

3.1 热力学分析

下面以阜新艾友矿106采区6618工作面为例说明温湿度独立控制深井降温系统工作过程,原设计为井下集中式水制冷系统,相关参数如下[15]:总进风量G=64 000 m3/h;大气压B=117.73 kPa;106采区6618工作面热源放热量为834.32 kW。降温前的进风空气参数(状态点f):干球温度tf=30℃,相对湿度φf=90%,焓if=83.297 kJ/kg。降温后的送风空气参数(状态点i):干球温度ti=18.2℃,相对湿度φi=90%,ii=43.542 kJ/kg。降温后工作面的空气参数(状态点a):干球温度ta=26℃,相对湿度φa=90%,焓ia=67.801 kJ/kg。

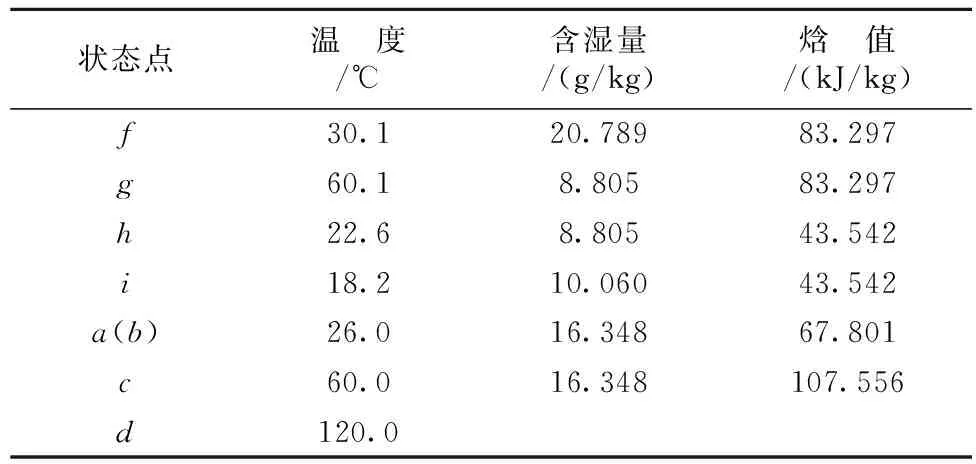

下面在湿空气焓湿图中,用热力学分析在以上条件下,温湿度独立控制系统进风系统的工作过程,各空气状态点参数见表1。

表1 温湿度独立控制深井降温系统中各空气状态参数Table 1 Air status parameters of temperature and humidity independent control cooling system for deep mine

注:大气压为117.73 kPa。

空气状态点g的确定:降温前的进风空气f经转轮除湿机等焓减湿处理成高温低湿空气g。选用某型号转轮除湿机,处理风量为25 000 m3/h,共选3台,根据产品样本(蒙特公司),可得处理后空气状态点g。

空气状态点h的确定:空气g再经换热器,即空气冷却器等湿冷却到h,h可由过g的等含湿量线和过i的等焓线的交点得到,从而通过作图法确定空气状态点h。最后由喷水室将空气h等焓加湿到降温系统所需的低温低湿的送风空气i,送入高温高湿的深井工作面。空气i吸收围岩及其他热湿源的热量和湿量,升温加湿到深井工作面空气a。

下面在湿空气焓湿图中,用热力学分析在以上条件下,温湿度独立控制系统排风系统的工作过程,各空气状态点参数见表1。

空气状态点b的确定:本例中矿井工作面的空气a的设计相对湿度为90%,a为机器露点,故在温湿度独立控制深井降温系统省去排风系统的蒸发冷却器,即b的相对湿度同a。

需要注意,本系统可将深井工作面湿度减少,提高工作面的舒适性,此时在排风系统中设置蒸发冷却器,在这种情况下b不同于a。过a做等焓线与90%的等相对湿度线的交点即为空气状态点b的相对湿度。与b和a的相对湿度相同时相比,能量消耗仅需多消耗蒸发冷却器喷淋循环水所需泵的能耗。

空气状态点c的确定:空气b经空气冷却器与进风系统的空气g进行热交换,等温加热到c,由进风系统由空气冷却器失去的热量Q1等于排风系统由空气冷却器得到的热量Q2,即:

(1)

解以上方程,求出ic,做ic的等焓线与空气b的等含湿量线的交点为c的空气参数。

空气状态点d的确定:空气c再经加热器等湿加热到空气d,空气d做为转轮除湿机所需的再生热源,温度为再生热源所需温度,本例中取120℃,该温度已超出焓湿图的范围,故不讨论该状态点焓及含湿量。c通过转轮除湿机等焓减湿到e,然后排出矿井。

通过以上热力学分析可以看出,温湿度独立控制深井降温系统的进风系统可达到所需的送风空气参数,使工作面的空气参数完全达到要求,与传统降温系统相比,更容易实现工作面的湿度要求。进风系统和排风系统的设计充分考虑能量的回收和利用,使该系统的能耗大大降低。总之,温湿度独立控制系统应用于深井降温是完全可行的。

3.2 能耗分析

为了分析深井温湿度独立控制系统所需能耗的大小,下面仍以阜新艾友矿106采区6618工作面为例,计算温湿度独立控制深井降温系统的能耗,并与传统地下集中式降温系统所需能耗进行比较,采用的能耗计算公式如下[16]。

(2)

式中,E为系统总能耗(指总耗电量),为加热再生空气的能耗、冷却设备能耗,泵与风机及电机的能耗之和,且加热再生空气消耗热能,因此需将其转化成相应的电能,W;Eh为加热再生空气所需热能转化成相应的电能,W;Ec为冷却设备消耗的电能,W;Ep为泵与风机及电机的能耗,W;Qr为加热再生空气所需的热能,W;α为热能转化为电能的转化系数;Qc为冷却设备提供的冷量,W;COPc为冷却设备的性能系数。

106采面实际采用的是ZJL-450矿用制冷机2台,压缩机采用开利公司的5H126压缩机,COPc取4.0,温湿度独立控制深井降温系统的冷却设备COPc取8.9,热能与电能间的转化系数取0.3[17]。在温湿度独立控制深井降温系统与地面集中式深井降温系统中,泵与风机及电机的能耗所占比例较小,且2种系统该能耗相差不大,故在能耗比较计算中,不考虑泵与风机及电机的能耗。

温湿度独立控制深井降温系统冷却设备提供的冷量计算如下,以下计算中空气密度均取初终状态空气密度的平均值。

(83.297-43.542)=796.51kW.

再生空气风量取为总处理风量的三分之一,温湿度独立控制深井降温系统加热到要求的再生温度t=120℃所需热量为

(120-60)=351.57kW.

地面集中式深井降温系统冷却设备提供的冷量为

(83.297-43.542)=841.04kW.

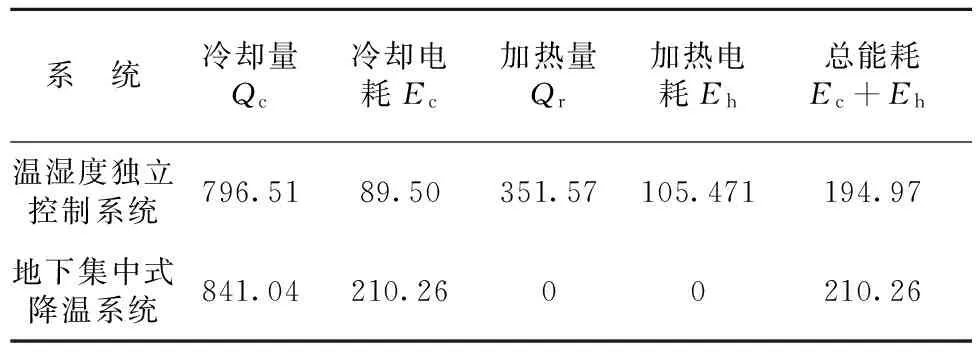

根据以上能耗计算公式,不考虑Ep时2种系统的能耗计算结果见表2。

从表2可以看出,本例温湿度独立控制系统的总能耗略小于地下集中式降温系统,节能效果并不明显,主要原因在于:

(1)相对湿度过大。由于在本例中工作面的相对湿度较大(90%),此时矿井工作面的空气a为机器露点,在温湿度独立控制的深井降温系统省去排风系统的蒸发冷却器,在这种情况下,不能较好的体现温湿度独立控制深井降温系统的优点。可以预测当工作面要求的相对湿度减小时,普通深井降温系统需更低的送风温度,总能耗将大大提高,而温湿度独立控制系统仅需增加排风系统的蒸发冷却器,蒸发冷却器通过喷淋循环水,实现等焓加湿的过程,能耗上只需增加蒸发冷却器循环泵的能耗。因此,在工作面要求的相对湿度较小(小于90%)时,温湿度独立控制系统的总能耗将远小于地下集中式降温系统。

表2 温湿度独立控制系统与传统降温系统的能耗比较

Table 2 Energy consumption comparison between the temperature and humidity independent control cooling system and the conventional cooling system kW

(2)没有利用余热废热或天然冷源。在以上的计算中,没有考虑余热废热或天然冷源的利用。如将深井余热或废热做为再生热源时,表2中加热电耗大大减少,甚至余热废热充足时,加热电耗可视为0,此时,表2中温湿度独立控制系统所需能耗将远远小于传统的地下集中式降温系统。如有合适的天然冷源(本系统所需冷水温度较高,为天然冷源的利用创造了条件),冷源可选用天然冷源,或天然冷源冷量不足时,可选用天然冷源和高温冷水机组的组合,都可减少冷却电耗,进一步降低系统能耗。

通过能耗举例分析,当工作面相对湿度较大(相对湿度接近100%)时,温湿度独立控制系统的总能耗略小于普通水降温系统。当工作面相对湿度较小时,温湿度独立控制系统节能效果更加明显。再生热源用深井余热或废热,总能耗将大大低于普通水降温系统。冷源用天然冷源时,又可进一步降低系统能耗。

4 结 论

(1)通过对温湿度独立控制的新型深井降温系统的理论分析和实例分析表明,这种新型降温系统应用于深井降温是完全可行的,且能对工作面实现有效的除湿,降低工作面的湿度,解决目前高温矿井风流相对湿度接近饱和的问题。

(2)通过对实例进行能耗计算,当工作面相对湿度较大时,温湿度独立控制系统的总能耗略小于普通水降温系统。当工作面相对湿度较小时,温湿度独立控制系统总能耗将远小于普通水降温系统,且深井湿负荷越大,其优越性越明显。

(3)温湿度独立控制的新型深井降温系统的一部分能耗是转轮除湿机所需的再生加热能耗,因此,为有效利用余热废热创造了条件。系统的另一部分能耗空气等湿冷却所需的冷却能耗,由于空气冷却器的处理空气温度较高,因此,为有效利用天然冷源创造了条件。因此,温湿度独立控制的新型深井降温系统应充分利用余热废热和天然冷源,进一步降低系统能耗。

(4)温湿度独立控制的新型深井降温系统还可通过蒸发冷却器利用湿法除尘的原理除去一部分粉尘,通过转轮除湿机利用吸附的原理除去如一部分有害气体,可进一步改善深井工作面的环境。

[1] He Manchao.Application of HEMS cooling technology in deep mine heat hazard control[J].Mining Science and Technology,2009,19(3):269-275.

[2] 王希然,李夕兵,董陇军,等.矿井高温高湿职业危害及其临界预防点确定[J].中国安全科学学报,2012,22(2):157-163. Wang Xiran,Li Xibing,Dong Longjun,et al.Occupational hazard of high temperature and high humidity in mines and determination of critical prevention points [J].China Safety Science Journal,2012,22(2):157-163.

[3] Del Castillo D O,Burn A,Pieters A,et al.The design and implementation of a 17 MW thermal storage cooling system on a South African mine[C]∥International Congress of Refrigeration.Washington:[s.n.],2003:1-8.

[4] Wilson R W.Design and construction of a surface air cooling and refrigeration installation at a South African mine [J].Journal of the Mine Ventilation Society of South Africa,2011,64 (4):14-18.

[5] 胡春胜.孙村煤矿深部制冷降温技术的研究与应用研究[J].矿业安全与环保,2005,32(5):45-47. Hu Chunsheng.Research and application of refrigeration cooling technique in deep mining area of Suncun Coal Mine [J].Mining Safety & Environmental Protection,2005,32(5):45-47.

[6] 张习军,王长元,姬建虎,等.矿井热害治理技术及其发展现状[J].煤矿安全,2009,40(3):33-37. Zhang Xijun,Wang Changyuan,Ji Jianghu,et al.Controlling technology of mine heat disaster and its development status [J].Safety in Coal Mines,2009,40(3):33-37.

[7] 刘何清,吴 超,王卫军,等.矿井降温技术研究述评[J].金属矿山,2005(6):43-46. Liu Heqing,Wu Chao,Wang Weijun,et al.Review of mine temperature drop technology[J].Metal Mine,2005(6):43-46.

[8] 杜卫新,王慧才.高温矿井冰浆冷却空调系统设计与应用[J].中州煤炭,2009(8):14-15. Du Weixin,Wang Huicai.Design and application of high-temperature mine ice slurry cooling air-conditioning system [J].Zhongzhou Coal,2009(8):14-15.

[9] 吴继忠,刘祥来,姚向东,等.孔庄煤矿集中降温方案的选择与优化[J].中国工程科学,2011,13 (11):59-67. Wu Jizhong,Liu Xianglai,Yao Xiangdong,et al.Optimization of centralized cooling schemes in Kongzhuang Coal Mine [J].Engineering Science,2011,13 (11):59-67.

[10] 崔 忠,冯英博,曹品伟,等.机械压缩式集中制冰降温技术在煤矿的应用[J].煤矿机电,2012(4):111-113. Cui Zhong,Feng Yingbo,Cao Pinwei,et al.Application of concentrated ice-making cooling technology by mechanical compression in coal mine [J].Colliery Mechanical & Electrical Technology,2012(4):111-113.

[11] 卫修君,胡春胜.热-电-乙二醇低温制冷矿井降温技术的研究及应用[J].矿业安全与环保,2009,36 (1):20-22. Wei Xiujun,Hu Chunsheng.Research and application of mine low-temperature refrigeration Cooling by heat-power-glycol [J].Mining Safety & Environmental Protection,2009,36(1):20-22.

[12] 朱 林.制冷降温技术在平煤四矿的研究与应用[J].煤矿开采,2011,16(2):56-58. Zhu Lin.Application of refrigeration technology in mines with high temperature [J].Coal Mining Technology,2011,16(2):56-58.

[13] 何满潮,徐 敏.HEMS深井降温系统研发及热害控制对策[J].岩石力学与工程学报,2008,27(7):1353-1361. He Manchao,Xu Min.Research and development of HEMS cooling system and heat-harm control in deep mine [J].Chinese Journal of Rock Mechanics and Engineering,2008,27(7):1353-1361.

[14] 江 亿.温湿度独立控制空调系统[M].北京:中国建筑工业出版社,2006:3-5. Jiang Yi.Temperature and Humidity Independent Control Air-conditioning System[M].Beijng:China Architecture & Building Press,2006:3-5.

[15] 纪志久.艾友矿热害治理技术研究[D].阜新:辽宁工程技术大学,2009. Ji Zhijiu.Study on Thermal Hazard Control Technology of Aiyou Coal Mine[D].Fuxin:Liaoning Technical University,2009.

[16] 刘 瑞,刘蔚巍.转轮除湿复合式空调系统能耗研究[J].流体机械,2005,33(12):69-72. Liu Rui,Liu Weiwei.Research on energy consumption of a rotary desiccant wheel based hybrid air conditioning system [J].Fluid Machinery,33(12):69-72.

[17] 刘拴强,刘晓华,江 亿,等.南海意库3#办公楼温湿度独立控制空调系统实测与分析[J].暖通空调,2011,41(1):55-59. Liu Shuanqiang,Liu Xiaohua,Jiang Yi,et al.Performance test and analyses of temperature and humidity independent control air conditioning system in 3#office building in Yiku,Nanhai[J].Heating Ventilating & Air Conditioning,2011,41(1):55-59.

(责任编辑 石海林)

Application of Temperature and Humidity Independent Control Cooling System in Cooling Deep Mine

Chen Liu

(SchoolofEnergy,Xi'anUniversityofScienceandTechnology,Xi'an710054,China)

In view of the problems in traditional mine cooling system,high energy consumption and high humidity at working face,combining with the special environment and requirement of deep mine,a temperature and humidity independent control cooling system for deep mine is proposed.Since cold water does not finish dehumidfication task,the system will adopt natural cold sources or high-temperature chiller with high COP to bear high sensible heat load,and the rotary-type dehumidifier to bear latent heat load.Then,the residual heat and waste heat in deep mine are used as the regenerative heat source for dehumidification.The thermodynamic calculation on a case shows that:the temperature and humidity independent control cooling system can be applied in cooling deep mine well.It can effectively improve the deep mining environment,and also lower the energy consumption.It is a worthy popularizing cooling system for deep mine.The energy consumption by a case shows that when the cool source adopts high temperature chiller unit,the regenerative heat source are heated by electricity,and the relative temperature and humidity at working face approaches to be saturated,the energy consumption of the independent control cooling system above is slightly lower than that of the conventional cooling system.Further analysis shows that:the larger moisture load at working surface,the more obvious energy saving of the temperature and humidity independent cooling control system.With the full use of residual heat,waste heat and natural cooling source,the energy consumption will be lowered further.

Deep mine cooling,Temperature and humidity independent control,Thermodynamic analysis,Energy consumption analysis

2014-06-13

陕西省自然科学基础研究计划项目(编号:2014JQ7277)。

陈 柳(1975—),女,副教授,博士。

TD71

A

1001-1250(2014)-10-133-05

——“AABC”和“无X无X”式词语