1000MW燃煤机组SCR脱硝系统设计

胡志光,朱怡儒

(华北电力大学环境科学与工程学院,河北 保定071000)

近年来,我国国民经济迅速增长,对电能的需求极大增加,而我国的能源结构是以煤炭为主,作为主要的电源供应的燃煤电厂逐年增加。与燃煤相关的环境问题愈加突出,控制燃煤污染物排放是大气污染控制的主要任务,火电厂更是大气污染控制的重中之重。

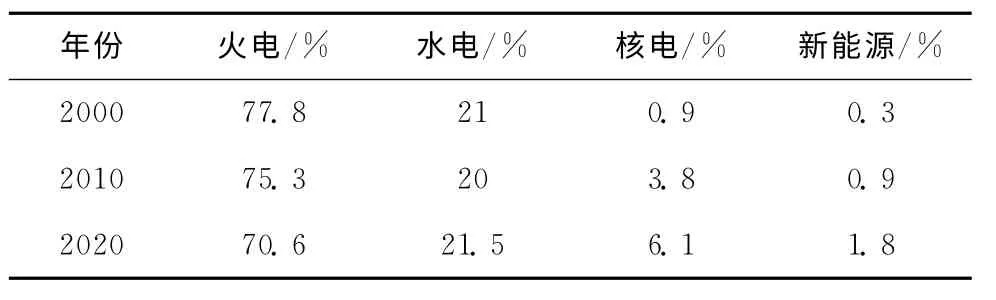

我国是能源消耗大国,而氮氧化物的排放70%来自燃煤,我国发电能源结构及趋势见表1。由此可见,在未来相当长的一段时间内,火电仍占我国能源结构中绝大部分[1]。

目前,我国NOx的年排放量仅次于美国。随着国民经济发展和人口增长,我国NOx的排放量将继续稳步增长。NOx型的减排是我国“十二五”节能减排的新增任务,目前火电行业SO2和NOx的排放量占全国排放总量的40%以上,能否完成NOx减排任务与燃煤电厂脱硝紧密相关[2]。

同时根据新出台的《火电厂大气污染物排放标准》(GB 13223—2011)我国NOx排放标准已经降为100mg/m3[3]。随着氮氧化物排放标准的不断提高,在众多脱硝方法中,选择性催化还原(SCR)法以其脱硝效率高、技术成熟、几乎无二次污染等优点,在美国、欧洲、日本的火电厂已经得到广泛应用[4]。但是,目前中国的脱硝市场还不够完善。运行和催化剂的价格过高,而这一缺点随着技术的进步,正在不断被克服。

表1 我国发电能源结构及趋势

本文以某1000MW机组为研究对象,根据锅炉的烟气参数,设计SCR反应器及氨系统。

1 某1000MW电厂的工艺流程和设计参数

1.1 某1000MW电厂脱硝装置布置

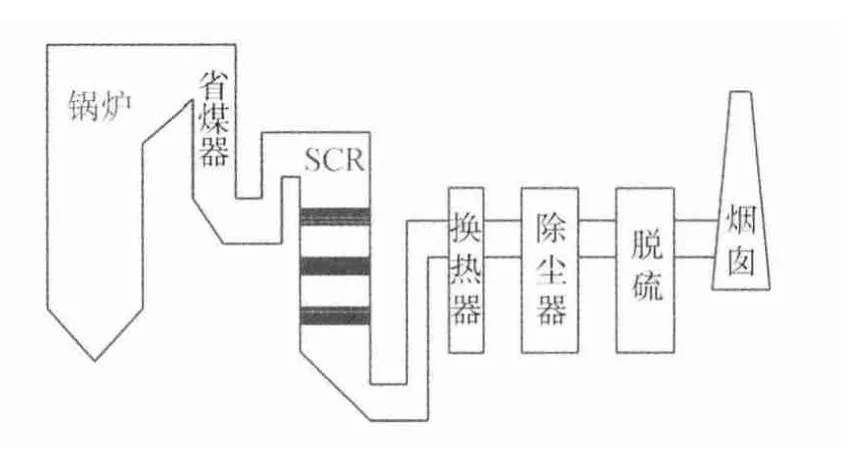

某1000MW超临界燃煤锅炉的脱硝装置使用高尘布置,脱硝工艺流程如图1所示。

图1 SCR脱硝工艺流程

高尘布置方法使得SCR反应器在省煤器和空气预热器之间,布置紧凑,节约钢材,反应温度在280~450℃之间,这个温度符合市面上已有的催化剂温度范围,烟气不需要加热就可以进行脱硝反应,节约能源。

1.2 SCR脱硝系统的设计参数

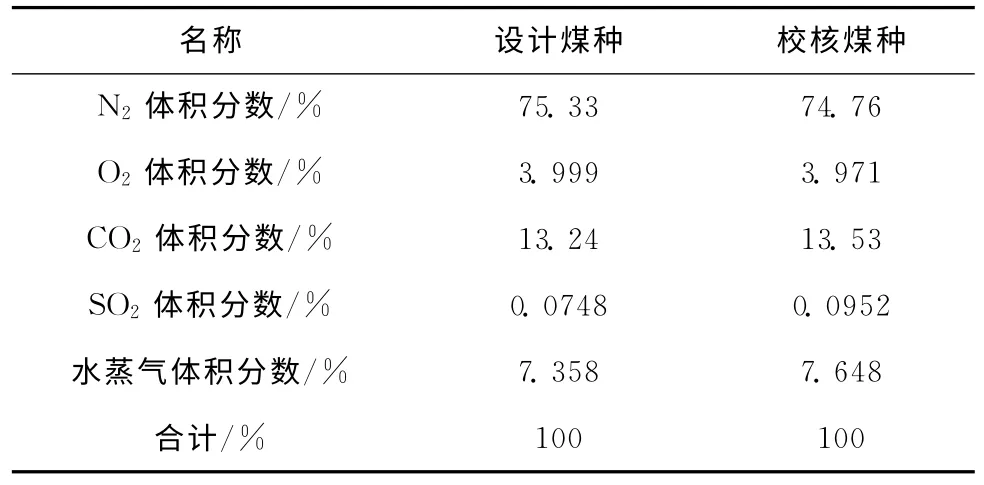

使用锅炉为超临界参数,微油点火,燃油助燃,固态排渣锅炉。省煤器的出口烟气量为3817847.893m3/h,烟气温度为365℃,省煤器出口NOx含量为550mg/m3。根据2012年1月1日实施的排放标准,NOx的排放限值为100mg/m3,为满足新要求,该燃煤机组脱硝效率至少要达到81.8%。考虑25%的裕量,本设计要达到的脱硝效率为86.4%,满足效率时NOx排放量为75mg/m3。同时SO2到SO3的转化率小于1%,氨逃逸率小于5mg/L。SCR反应器入口烟气浓度如表2所示,过量空气系数为1.18。

SCR反应器采用双烟道双SCR反应器形式设计,单个SCR反应器尺寸按锅炉50%BMCR最小工况下烟气量的要求设计,一台SCR设备处理的烟气量为1908923.946m3/h。设计压力按±5800Pa考虑,瞬时不变形承载力不低于±9800Pa。

表2 脱硝系统入口烟气参数

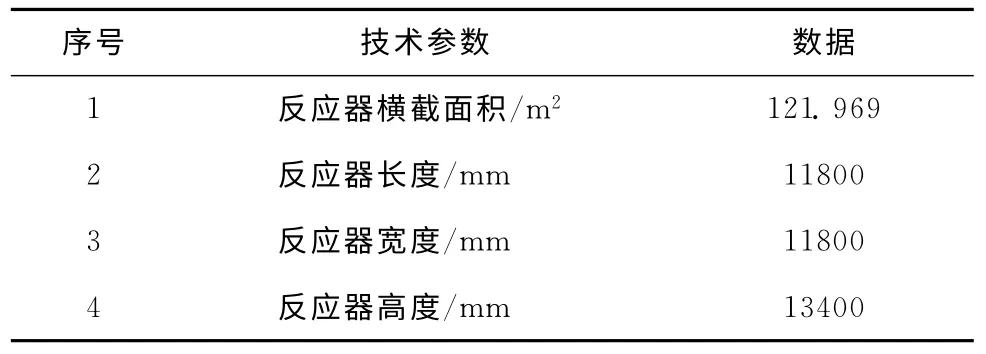

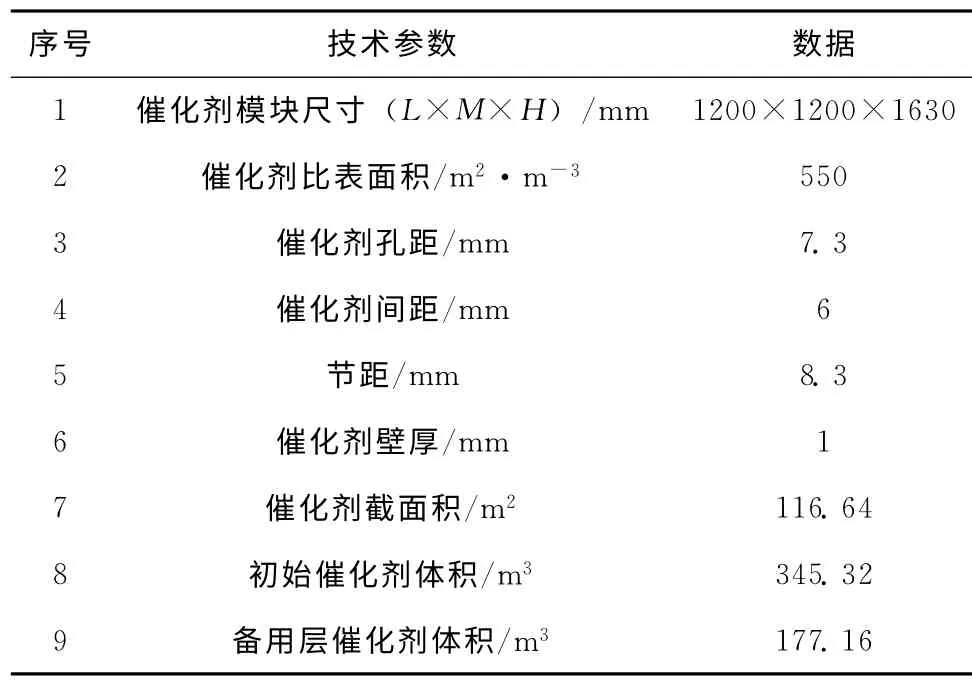

表3 SCR反应器本体参数

根据入口烟气的流量及参数,从而确定反应器的设计参数见表3。

1.3 催化剂的设计

采用蜂窝式SCR催化剂,活性材料由V2O5、WO3、TiO2等组成。这种类型的催化剂模块化、相对质量比较轻、长度易于控制、比表面积大、回收利用率高,在世界催化剂市场占60%以上的份额,应用比较广泛,供应商也较多。

催化剂部分参数如表4所示。每层催化剂有9×9个模块,每个模块有8×8个单元,每个催化剂单元截面尺寸为150mm×150mm。为了减轻飞灰对催化剂的磨损,采用边缘硬化技术。

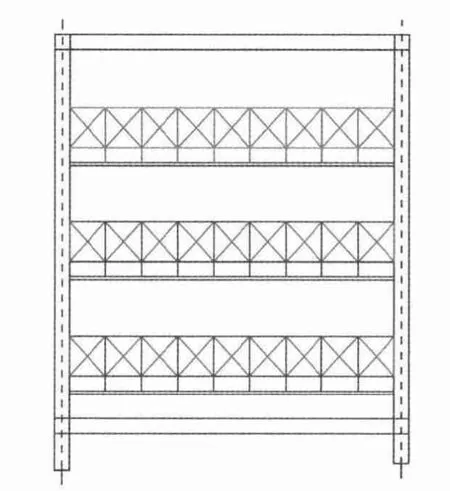

催化剂层为2+1层布置,初装2层,预留1层备用。这样可既以达到预定的脱硝效率,又为日后提高的脱硝标准提供预留空间[5]。催化剂设计图如图2、图3所示。

表4 催化剂参数表

图2 催化剂俯视图

图3 催化剂侧视图

2 液氨系统及主要供应系统

2.1 喷氨格栅

在脱硝过程中,氨气能否与烟气均与混合是提高脱硝效率的重要方法之一。为了确保氨气与烟气混合均匀,本设计采用线性喷氨格栅。每个管道都可以根据烟气流量和分布来调节氨气喷入量。喷射系统具有良好的抗热变形性、热膨胀性、抗震性和耐磨性。

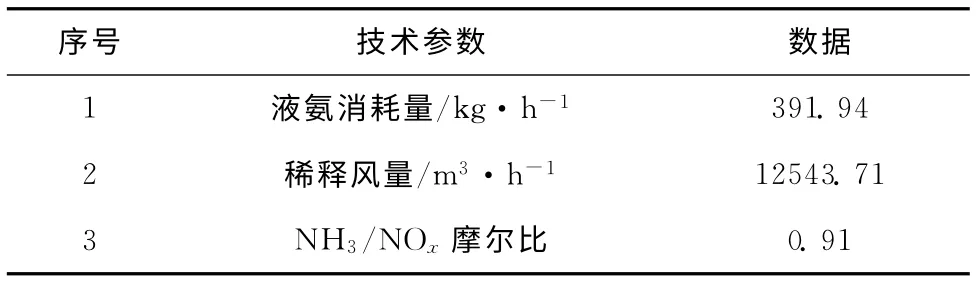

按车间储罐中的液氨送到蒸发器中产生气态氨,气态氨被空气稀释后,经氨注射栅格注入SCR反应器入口前的烟道中。氨喷射系统由数根喷管构成,每根喷管上有大量的喷嘴,将氨/空气混合物喷入烟道,并混合氨/空气混合物和烟气,使通过烟道的NH3/NOx比率分布均匀。液氨储存系统及供应系统的设计参数如表5所示。

表5 液氨储存及供应系统设计参数

2.2 液氨储罐

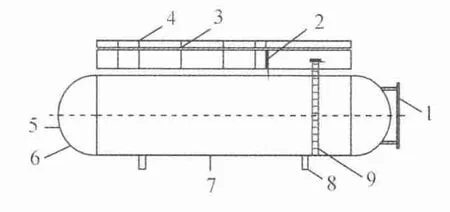

液氨储罐是SCR系统中储存液氨的设备,体积一般为锅炉BMCR工况下一周的液氨消耗量,并且保证储罐上部至少有10%的汽化空间。本设计中有两台SCR反应器同时运行,用量为131691.84kg。液氨储罐容量按照脱硝反应器运行7天、每天24h的用量计算。由于液氨消耗量过大,本工程设计4台卧式液氨储罐,每两个液氨储罐可供锅炉BMCR工况下连续一周的氨气量。液氨储罐采用常温压力储存,液氨储罐主要技术参数:容积为120m3;尺寸为φ3400mm×12000mm;设计压力为2.16MPa;设计温度为-10~40℃,使用材料为16MnDR。液氨储罐如图4[6]。

图4 液氨储罐结构图

2.3 液氨供给设备

液氨蒸发器是将液氨蒸发成氨气的装置,本文采用卧式液氨蒸发器。蒸汽流量受蒸发槽自身水浴的温度控制调节。管内为液氨,管外为温水浴。蒸汽直接喷入水中加热至40℃,以温水将液氨汽化,并加热至常温。

液氨经过液氨蒸发器后形成氨气,进入氨气缓冲槽,缓冲槽对氨气起到缓冲作用,保证氨气有稳定的压力。

液氨系统各排放处所排出的氨气经管线汇集后,从稀释槽底部进入,通过分散管将氨气分散至稀释水槽中,用大量水吸收安全阀排放出的氨气。液氨稀释槽为出现危险情况时,处理氨排放的设备。槽中的稀释水需要周期性地更换。

氨气属于易爆危险品,其爆炸范围是氨气与空气体积比为15%~28%。因此,防止氨气泄漏以及氨气与空气混合,保持液氨储存及供应系统的严密性是安全生产的关键。基于安全考虑,该系统的液氨储罐、液氨蒸发器、氨气缓冲罐等设备全部安装氮气吹扫管线。在液氨卸料之前,通过氮气吹扫管线对以上设备进行严格的系统严密性检查和氮气吹扫,防止氨气泄漏与系统中残余空气混合造成危险[7]。

2.4 吹灰系统

根据本设计灰份的特性,采用DC-75型声波吹灰器,按每一层催化剂设置4台吹灰器进行设计。

声波吹灰器频率为75Hz,有效辐射范围前方为12~16m,两侧为3~8m。每次吹扫时间间隔为290s,每次吹扫维持时间为10s。吹灰器从最上层开始吹扫,每层4个吹灰器同时运行。主要易损部件为钛金属膜片,一般使用寿命为5年。声波吹灰器的缺点是噪声较大,需在反应器外部的吹灰器发声部分做隔音处理,经过处理后可以使噪声水平降低到75dB以下[8]。

3 结 论

我国目前的脱硝工程多数集中在电力行业,随着新建电厂装机容量越来越大,SCR脱硝系统设计和建设未能跟上行业发展,仍处于起步阶段,不够成熟。依据某1000MW燃煤电厂运行情况,设计SCR系统的本体和液氨系统。由于国内SCR系统还不够成熟,以理论联系实际为宗旨,为1000MW的SCR脱硝系统提供参考。两台SCR设备同时投运,采用高温高尘布置方案设计,由省煤器出口分为两个平行烟道进入SCR反应器,不设省煤器和SCR反应器旁路。供氨系统自建氨站,采用液氨作为还原剂。SCR运后,将极大减少NOx的排放,对周围环境治理有极大改善。

[1] 李胜光.火电厂SCR烟气脱硝氨气气化系统模型辨识与方案设计[D].天津:天津大学,2011.

[2] 李春雨.我国火电厂SCR烟气脱硝技术研究及应用现状分析[C]//第十五届中国科协年会第9分会场:火电厂烟气净化与节能技术研讨会论文集,2013.

[3] 谭青,冯雅晨.我国烟气脱硝行业现状与前景及SCR脱硝催化剂的研究进展[J].化工进展,2011,30(s1):709-713.

[4] 于晓海,刘波.SCR脱硝催化剂的设计与维护[J].中国氯碱,2012(5):44-46.

[5] 王文选,赵继海,周建锋,等.600MW燃煤机组SCR脱硝工程设计特点[J].电力科技与环保,2010,26(2),1-3.

[6] 刘新丽.SCR脱硝中液氨储存与气化的工艺设计比较[J].中国科技博览,2013(19):335-335.

[7] 吕宏俊,任庚坡.SCR脱硝技术在600MW燃煤机组上应用的工艺设计[J].上海节能,2013(6):31-36.

[8] 杜海红.燃煤电厂烟气脱硝装置的仿真设计研究[D].保定:华北电力大学,2010.