钠冷快堆燃料组件热工水力特性数值模拟与分析

刘 洋,喻 宏,周志伟

(中国原子能科学研究院 中国实验快堆工程部,北京 102413)

燃料组件内的热工性能对反应堆的安全性、可靠性及经济性均有重大影响,值得对其进行研究。近年来,随着计算机及计算技术的不断发展,计算流体力学(CFD)正逐渐用于组件棒束通道内的热工水力现象的研究。

与传统压水堆燃料组件四边形排列格架定位的方式不同,钠冷快堆燃料组件采用三角形排列方式,用螺旋状绕丝进行定位。中国实验快堆(CEFR)整盒燃料组件包含61根燃料棒。对于经济性更好的大型钠冷快堆而言,单盒组件内燃料棒的数量更多。随着燃料棒增多,组件棒束通道内的热工水力现象也更趋复杂,因此,需研究不同燃料棒组成的棒束通道的热工水力特性。在综合考虑计算资源的前提下,本工作采用CFD软件CFX,分别对2、3、4、5排燃料棒(分别为7、19、37、61根燃料棒)组成的三角形排列螺旋绕丝定位的棒束通道进行建模与分析。

1 几何与数学模型及网格敏感性分析

1.1 几何建模

快堆燃料组件内的燃料棒通常按照三角形栅格的形式排列,燃料棒之间用金属绕丝进行定位,金属绕丝按照规定的螺距螺旋式的缠绕在燃料棒上。金属绕丝的存在加大了几何建模的难度。真实情况下,绕丝和燃料棒的接触为点接触,在几何建模时适当增大了绕丝的直径,使其稍微嵌入燃料棒中,将点接触变为面接触[1]。此外,为更好地对组件内流场温度场作定量分析并

与子通道程序SuperEnergy进行对比,在建模时对棒束通道进行了子通道划分。从棒束通道的几何结构可发现子通道存在对称性,位于对称位置的子通道内的流场及温场分布只因绕丝影响而存在一定相位差,但对流动传热模式的研究不构成影响[2]。因此,根据不同棒束段选择了一定数量的具有典型意义的子通道加以分析。棒束通道示意图及子通道编号示于图1。

棒束通道的几何参数相同,燃料棒直径为6 mm,绕丝直径为0.95 mm,螺距为100 mm,均与CEFR燃料组件参数一致。

1.2 求解设置

正常工况下,组件内的冷却剂流动为强迫流动,流速较快,流体呈湍流状态。本工作采用雷诺时均(RANS)的方法对湍流效应进行处理。将时均化后的流体力学控制方程按照差分格式离散到划分好的网格节点上组成代数方程组,再用数值迭代的方法进行求解[3-8]。CFX提供了多种差分格式,综合考虑各种因素,采用收敛性和计算精度均较好的高分辨率格式,在保证收敛性的情况下争取达到最高精度。湍流模型的选择对模拟结果的准确性也会产生影响,通过不同湍流模型之间的对比,发现k-ε模型在处理带螺旋壁面的几何模型时会存在一定程度的失真,而结合了k-ε和k-ω模型的剪切应力输运(SST)模型可较好地模拟,因此选择了SST模型,这也与文献[9]的推荐相吻合。

a——棒束通道模型;b——2排燃料棒;c——3排燃料棒;d——4排燃料棒;e——5排燃料棒

在边界条件设定中,在入口边界固定钠冷却剂流量,流量值等于CEFR第一流量区燃料组件质量流密度与棒束通道面积的乘积。在出口边界固定压力,由于燃料棒发热段仅为450 mm,且发热量较大,热流密度沿轴向分布的不均匀性不明显,因此在参考国内外相关文献的基础上假设了燃料棒表面热流密度恒定,其值为172 W/cm2,壁面设为无滑移边界条件。将钠的各种物性随温度变化的经验公式通过CFX 12.0提供的CEL语言输入模拟文件,以得到更为精确的模拟结果。选取的收敛残差为10-5,模拟能稳定达到收敛。

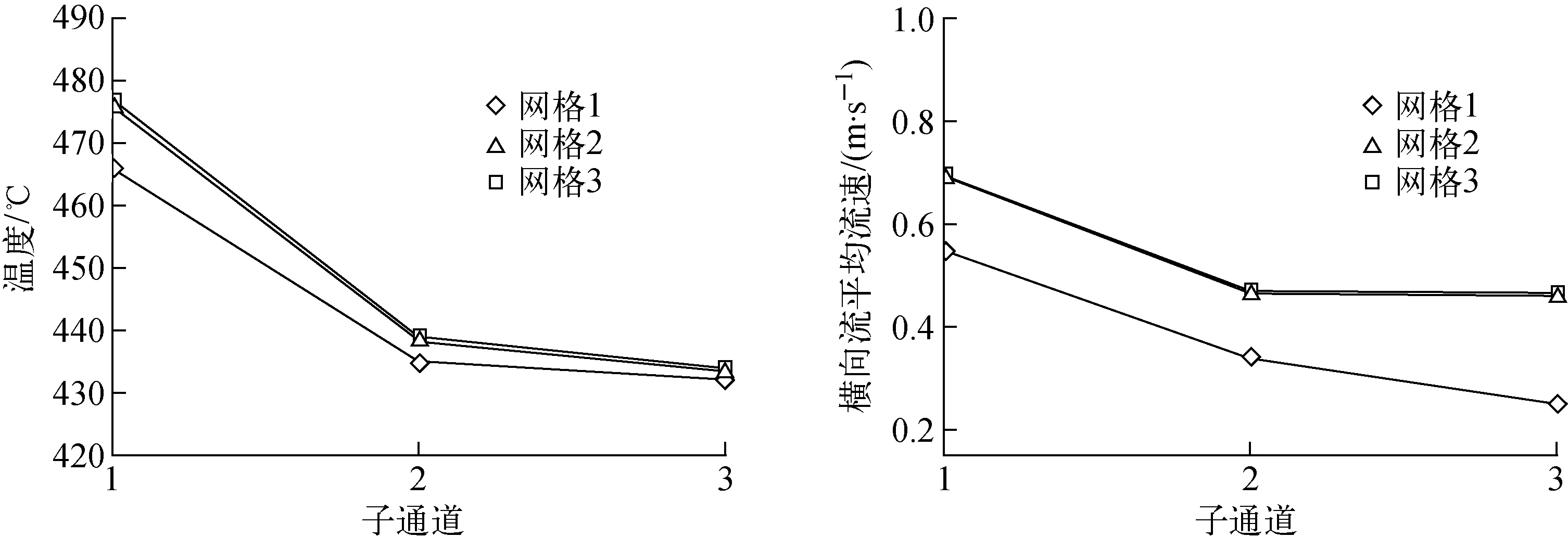

1.3 网格敏感性分析

为得到真实的物理结果,需获得网格无关解。螺旋型定位绕丝附近的流场较复杂,需进行局部加密,因此网格数较大。在进行网格敏感性分析时,选择了3种不同尺寸的网格(表1),以子通道为单位,考察子通道出口位置温度及横向流平均流速。选取了7根燃料棒组成的棒束通道中的3个子通道进行分析,结果示于图2。

表1 网格设置

从图2可见,网格1和2的模拟结果相差较大,而网格2和3之间的模拟结果差异小于3%,因此可认为网格2已达到网格无关解。

2 轴向流场分析

由于绕丝的影响,棒束通道内冷却剂的轴向流动更多地集中到了壁面附近的边子通道,即随着绕丝的旋转而引入了一种“离心”的趋势。随着棒束增多,这种离心趋势得到加强。轴向流速在棒束出口的分布示于图3。为定量研究这种轴向流动的不均匀性,考察了各子通道轴向流速与棒束段平均轴向流速之比,即相对轴向流速。得到各子通道轴向流速与棒束段入口平均轴向流速之比沿轴向z的变化,结果示于图4。可以看出,边子通道和角子通道的轴向流速要大于内子通道。而绕丝会对轴向流动产生阻碍效应,这也是横向流产生的原因。

与7根棒组成的棒束通道相比,19根棒和37根棒组成的棒束通道外围子通道(包括角子通道与边子通道)的轴向流速与内子通道的强弱进一步分化,且内子通道轴向流速变化的周期性不明显。这是由于内子通道同时受到3根绕丝影响,轴向流动一直被绕丝阻挡造成的。

而61根棒组成的棒束通道轴向流动更为复杂,大致可分为3层:外围子通道(编号5、10)的轴向流动强度依然较大;中心区域的内子通道(编号12)强度较小,变化频率较大而幅度较低;介于外围和中心的内子通道(编号1、3、8)波动较为剧烈,而变化频率较小,与外围子通道类似。

总体来看,随着燃料棒的增多,棒束通道内的轴向流动不均匀性沿轴向和横向均越来越明显。7根棒时,外子通道与内子通道的轴向流速峰值之比为1.16,61根棒时其比值为1.36;而各子通道轴向流沿轴向的波动幅度也越来越大,7根棒时角子通道轴向流速沿轴向的最大值与最小值之比为1.15,61根棒时其比值为1.36。这种轴向流动的不均匀性会给传热和流致振动产生影响,值得关注。

图2 网格无关性分析

图3 各棒束通道出口处轴向流速分布

图4 棒束通道各子通道相对轴向流速沿轴向的分布

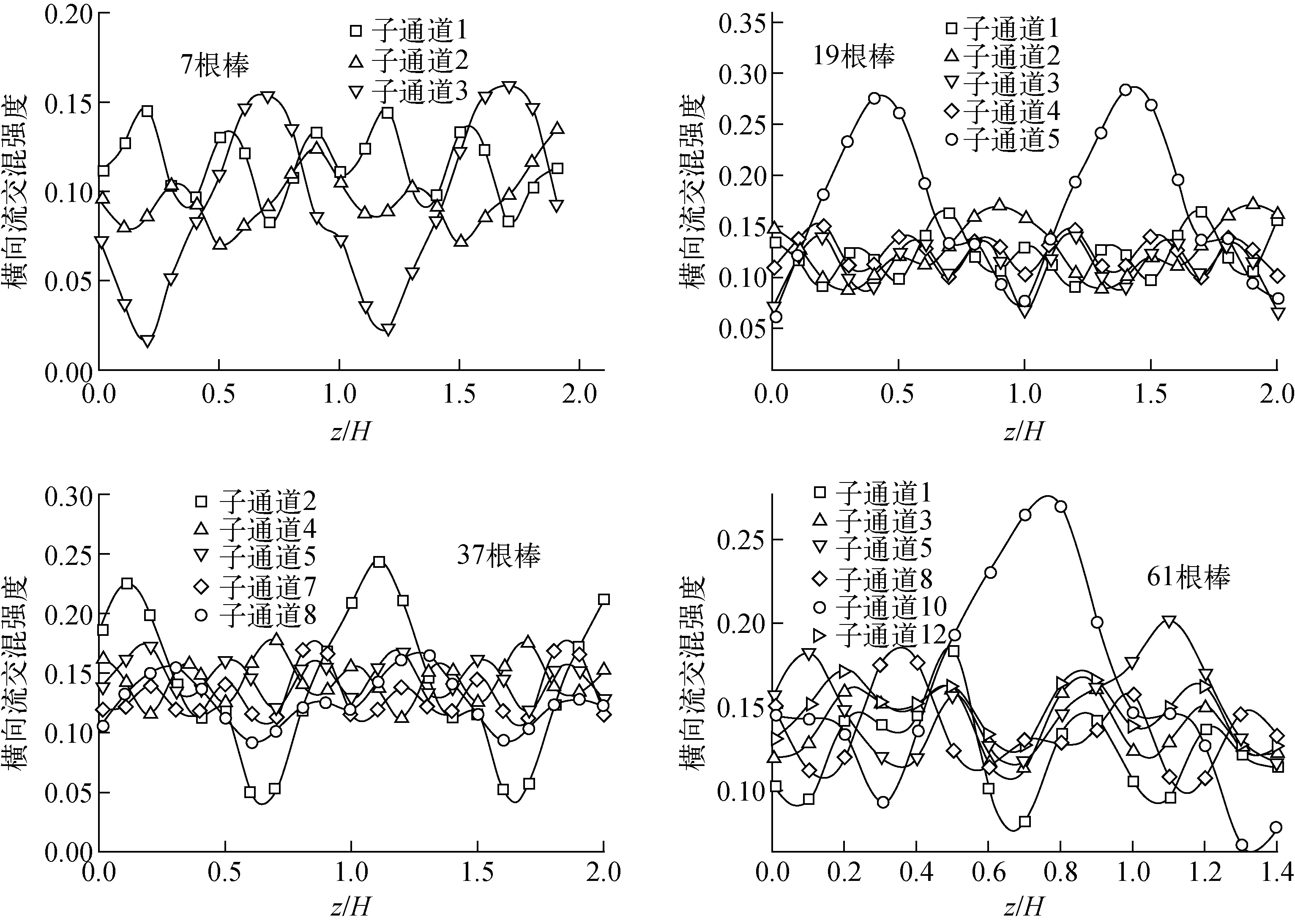

3 横向流交混效应

除轴向流动外,螺旋状定位绕丝会使冷却剂发生横向流动,这种横向流动对组件内传热是有积极意义的,因为其促进了各子通道间的温度交混,一方面有利于对流传热,一方面也降低了冷却剂的最高温度,促进了冷却剂温度在棒束通道内的均匀分布。

采用子通道分析方法得到不同棒束通道内各子通道的横向流交混强度沿轴向的变化,结果示于图5。从图5可看出,对所有棒束通道而言,子通道的横向流交混效应均体现出一定程度的周期性,这是由绕丝旋转的周期性所决定。此外,由于内子通道和边子通道同时受相邻燃料棒绕丝的影响,交混强度变化的周期明显短于角子通道,角子通道只受1根燃料棒上缠绕绕丝的影响,交混强度变化周期为1个螺距。随着棒束的增多,19、37、61根棒组成的棒束通道角子通道的横向流交混强度出现了大的波动与峰值强度。

随着燃料棒束的增多,子通道横向流交混强度分布更为复杂,61根棒组成的棒束通道内其子通道的横向流交混大致可分为3类区域。第1类是最中心位置的内子通道,其横向流交混与之前分析的棒束通道内子通道横向流交混基本一致;第2类区域是介于外围壁面和中心子通道之间的各内子通道,其波动较为剧烈,而变化频率较内区子通道低,与外区边子通道类似;第3类区域是最外围的边子通道和角子通道,其特点与37根棒的边、角子通道类似。

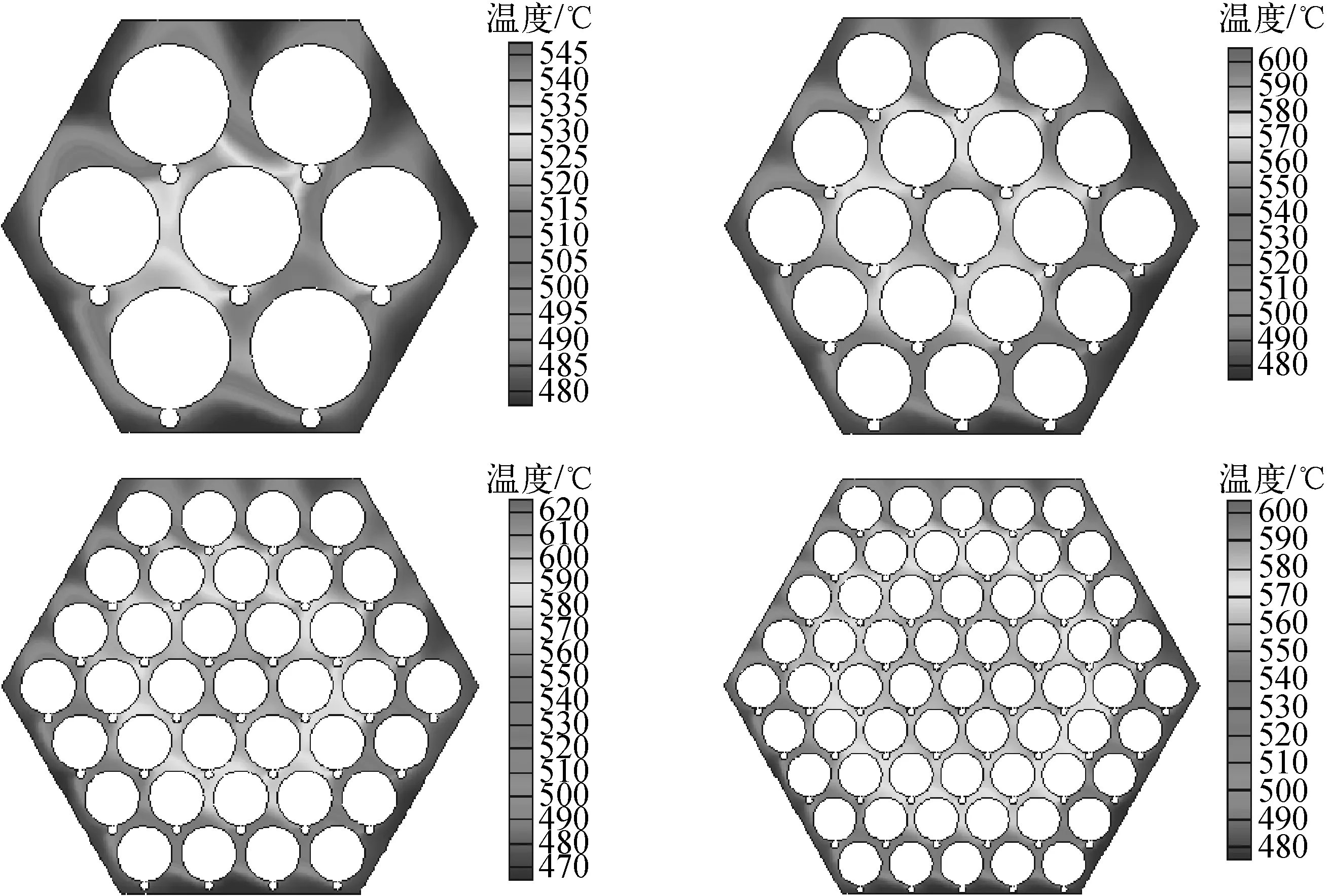

4 温度场分布及子通道温升

本工作进一步分析了燃料组件的温度场,各棒束通道的温度场示于图6。可以发现,随着燃料棒的增多,棒束通道的温度不均匀性越来越明显,绕丝也会对温度分布产生明显影响。为定量分析棒束段温度分布,同样采取了子通道的分析方式,得到各棒束段的各子通道在最后1.5个螺距的温度分布,结果示于图7。

从图7可看出,子通道的轴向温升并不是直线上升的一次函数,在局部区域甚至沿轴向出现了温度下降的趋势,这是由于绕丝产生的强烈交混效应使低温子通道的钠冷却剂对流到了相对高温的子通道。对于61根棒组成的棒束通道而言,CFX模拟得到的中心最热子通道温度为590 ℃,外围温度最低子通道温度为493 ℃。

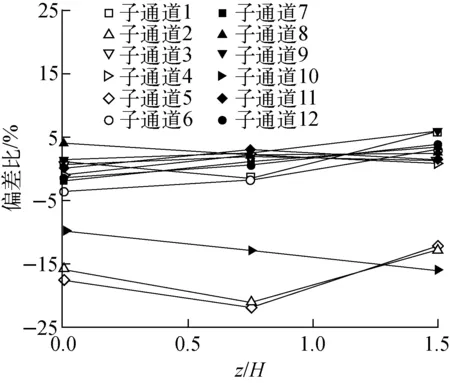

为验证计算结果的准确性,将CFD模拟结果与子通道程序SuperEnergy的进行了对比,分析了偏差与偏差比:偏差定义为CFD模拟得到的子通道温度tCFD与SuperEnergy模拟结果tSub之差;偏差比定义为偏差与CFD模拟得到的子通道温升之比。61根棒组成的棒束通道出口位置典型子通道温度的偏差列于表2。棒束段出口前1.5个螺距模拟结果的偏差比示于图8。

图5 横向流交混强度沿轴向的变化

图6 各棒束通道的温度场分布

图7 棒束通道各子通道温度轴向温升

表2温度偏差

Table2Deviationoftemperature

子通道编号tCFD/℃tSub/℃偏差/℃155454410358057734589591-25494514-20956155011

从图8可见,除外围3个子通道(编号2、5、10)有较大偏差比外,其他子通道的偏差比均小于6%,总体符合较好。而最外子通道偏差比较大的原因在于子通道程序和CFD程序在对壁面的处理上采取的方式不同,此外,Super-Energy关于子通道间交混的模拟采用的是基于其他堆芯组件的经验参数,在一定程度上与CEFR的几何模型存在一定偏差。

图8 棒束段出口前1.5个螺距模拟结果的偏差比

5 结论

1) 随着燃料棒的增多,棒束通道内的轴向流动不均匀性沿轴向和横向均越来越明显。7根棒时,外子通道与内子通道的轴向流速峰值之比为1.16,61根棒时为1.36;而各子通道轴向流沿轴向的波动幅度也越来越大,7根棒时角子通道轴向流速沿轴向的最大值与最小值之比为1.15,61根棒时为1.36。这种轴向流动的不均匀性会给传热和流致振动产生影响,值得关注。

2) 对所有棒束通道而言,子通道的横向流交混效应均体现出一定程度的周期性,这是由绕丝旋转的周期性决定的。随着燃料棒束的增多,子通道横向流交混强度分布更为复杂,且随着燃料棒的增多,角子通道出现了较大的横向流交混强度及波动。

3) 受绕丝影响,子通道的轴向温升并不是直线上升的一次函数,在局部区域甚至沿轴向出现了温度下降的趋势。CFX模拟得到的中心最热子通道温度为590 ℃,外围最低子通道温度为493 ℃。模拟得到的结果整体与子通道程序SuperEnergy的计算结果符合较好。

参考文献:

[1] GAJAPATHY R, VELUSAMY K, SELVARAJ P, et al. CFD investigation of helical wire-wrapped 7-pin fuel bundle and the challenges in modeling full scale 217 pin bundle[J]. Nuclear Engineering and Design, 2007, 237: 2 332-2 342.

[2] 刘一哲,喻宏. 中国实验快堆单盒燃料组件内冷却剂流场温度场数值模拟[J]. 原子能科学技术,2007,41(增刊):230-234.

LIU Yizhe, YU Hong. Numerical simulation of flow and temperature field of fuel subassembly for China Experimental Fast Reactor[J]. Atomic Energy Science and Technology, 2007, 41(Suppl.): 230-234(in Chinese).

[3] RAZA W, KIM K Y. Comparative analysis of flow and convective heat transfer between 7-pin and 19-pin wirewrapped fuel assemblies[J]. Journal of Nuclear Science and Technology, 2008, 45: 653-661.

[4] PÉNIGUEL C, RUPP I, JUHEL J, et al. Three dimensional conjugated heat transfer analysis in sodium fast reactor wire-wrapped fuel assembly[C]∥Proceedings of ICAPP 2009. Tokyo, Japan: [s. n.], 2009.

[5] NATESAN K, SUNDARARAJAN T, NARASIM A, et al. Turbulent flow simulation in a wire-wrap rod bundle of an LMFBR[J]. Nuclear Engineering and Design, 2010, 240: 1 063-1 072.

[6] IKEDA K, HOSHI M. Development of Mitsubishi high thermal performance grid: CFD applicability for thermal hydraulic design[J]. JSME International Journal Series B: Fluids and Thermal Engineering, 2002, 45(3): 586-591.

[7] McCLUSKY H L, HOLLOWAY M V. Development of swirling flow in a rod bundle subchannel[J]. Journal of Fluids Engineering-Transactions of the ASME, 2002, 124(3): 747-755.

[8] HOLLOWAY M V, BEASLEY D E. Single-phase convective heat transfer in rod bundles[J]. Nuclear Engineering and Design, 2008, 238(4): 848-858.

[9] 陈炳德,熊万玉,王小军,等. 计算流体动力学在燃料组件热工水力性能分析和格架研制中的应用[J]. 核动力工程,2004,25(5):403-407.

CHEN Bingde, XIONG Wanyu, WANG Xiaojun, et al. Application of calculation fluid dynamic in thermal hydraulic analysis of the fuel assembles and design of the spacer grid[J]. Nuclear Power Engineering, 2004, 25(5): 403-407(in Chinese).