SHJ型双螺杆挤压机的结构及其特点剖析

姜海峰

(中国石油化工股份有限公司天津分公司,天津300270)

中国石油化工股份有限公司天津分公司2 kt/a的纺丝试验装置采用以常规切片及改性聚酯切片为原料的间接纺丝工艺,生产聚酯细旦及多功能仿毛短纤维。该装置自1994年开车以来,已生产多个品种(规格)的差别化涤纶短纤维。2011年,在原前纺装置基础上,根据聚苯硫醚(PPS)纺丝工艺特点对PPS纺丝工艺及其生产设备进行工程设计,利用试验装置现有部分设备,改造建设了一条1 kt/a的PPS短纤维纺丝生产线,而其中关键是采用SHJ啮合同向型双螺杆挤压机替代原装置的单螺杆挤压机,作者详细介绍了其结构及功能特点。

1 双螺杆挤压机与单螺杆挤压机比较

1.1 工作原理

单螺杆挤压机将高聚物的固体物料由加料口进入螺杆加料段后,随着螺杆的回转,物料被螺纹强制向前推进,逐步进行加热压缩、熔融混合均化,最后从螺杆头部挤出的过程。

双螺杆挤压机的结构与单螺杆挤压机很相似,但工作原理差异却很大。啮合型同向旋转双螺杆挤出系统由于同向旋转双螺杆在啮合位置的速度方向相反,一根螺杆要把物料拉进啮合间隙,而另一根螺杆要把物料从间隙中推出,结果使物料从一根螺杆转到另一个螺杆,呈∞形前进,这种速度的改变以及啮合区较大的相对速度,非常有利于物料混合和均化,由于啮合区间隙很小,啮合处螺纹和螺槽的速度相反,剪切速度高,有很好自洁作用,即能刮住粘附在螺杆上的任何积料,从而使物料的停留时间很短。

1.2 物料的传送方式

在单螺杆挤压机中,物料传送是拖曳型的。固体输送段中为摩擦拖曳,熔体输送段中为粘性拖曳。固体物料的摩擦性能和熔融物料的粘性决定了输送行为。

而在双螺杆挤压机中,特别是啮合型双螺杆挤压机,物料的传送在某种程度上是正向位移传送,正向位移的程度取决于一根螺杆的螺棱与另一根螺杆的相对螺槽的接近程度。紧密啮合异向旋转挤压机的螺杆几何外形能得到高度的正向位移输送特性,形成了强制进料。

1.3 转速控制

单螺杆挤压机因物料是直接通过料斗加到螺杆和料筒之间的,进料速度与螺杆的转速有直接关系,同时也与原料外形、密度、表面物理性质有关,粉状的物料、密度小的物料、物料不光滑、活动阻力大的物料都会使进料速度变慢,有时还轻易产生架桥阻止进料。单螺杆挤压机螺杆的转速直接影响挤出的压力、物料的融熔程度和转动螺杆电机的负荷。

双螺杆挤压机进料方式是依靠两根螺杆的间隙挤压的强制进料方式,在双螺杆挤压机中往往采用限制或是定量加料的方式。在进料口上方设有喂料器,由喂料器中的加料螺杆转速来控制物料进挤压机的量,实际上也控制了挤出的速度。加料速度应与挤压机螺杆的转速相匹配,达到最好的塑化质量和形成适当的机头压力。

1.4 混炼效果

单螺杆挤压机具有结构简单,价格低特点:适合聚合物的塑化挤出,适合颗粒料的挤出加工。对聚合物的剪切降解小,但物料在挤压机中停留时间长,单位产量耗能高。

双螺杆挤压机结构复杂,价格高,但其具有很好的混炼、输送、自洁性能,物料在挤压机中停留时间短,有良好的排气装置;而且产量大,挤出速度快,单位产量耗能低。因此,与单螺杆挤压机相比,双螺杆挤压机在低速下可获得满意的混炼效果。物料在机器中停留时间短,受到的剪切热小,适合于加工热敏感性大的物料。双螺杆挤压机主要依靠稳定而易于控制的加热器供热,热稳定性差的物料不易分解产生有毒气体,能够保证安全操作。但比较每单位输出量的机器总功率消耗时,则单螺杆挤压机几乎比同样功能的双螺杆机高约2倍。

2 SHJ型双螺杆挤压机的结构特点

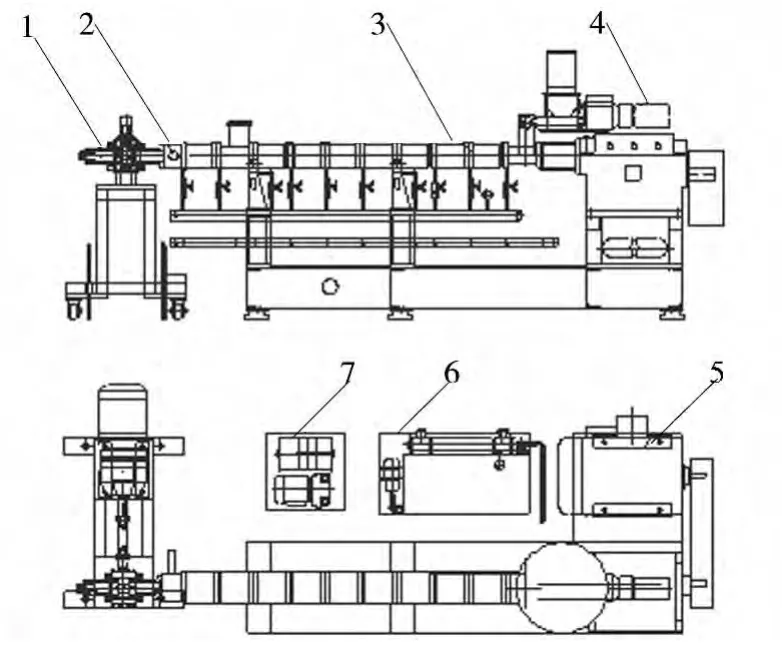

SHJ型双螺杆挤压机的结构如图1所示。

图1 螺杆挤压机结构示意Fig.1 Structural diagram of screw extruder

2.1 螺杆的结构特征

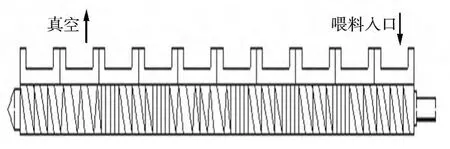

螺杆是双螺杆挤压机中的关键零件,其结构(见图2)及参数直接影响双螺杆挤压机的性能。SHJ型双螺杆挤压机配套螺杆采用等螺距而不等槽深的渐变螺杆,熔化过程得以逐步进行,所有物料能均匀地受热和混合,并在螺杆的头部加装混合头,以达到增强混合和均匀的效果,并能稳定机头压力和减少流量的波动,提高了熔体温度和黏度的均匀性,保证机头压力和流量的稳定性。螺杆螺纹组件采用积木式组合,包括螺纹输送组件、混炼组件、剪切组件、返混组件等,可根据物料工艺要求排定组合,螺杆元件与芯轴采用渐开线花键联接,材质采用耐磨高速工具钢。

图2 螺杆结构示意Fig.2 Screw structural diagram

2.2 机筒的结构特征

机筒(见图3)和螺杆共同完成物料的输送、压缩、熔融与混合,直到熔体挤出,因此,机筒可看成是一个压力容器,SHJ型双螺杆挤压机配套机筒采用分段式双金属筒体,机筒共分为10段筒体,采用电加热、循环水冷却方式,其中第二、三节采用铸铜加热器。

图3 机筒结构示意Fig.3 Barrel structural diagram

2.3 真空排气装置

双螺杆挤出机在挤出过程中物料中的空气、残留单体、低分子挥发物、溶剂、反应生成物中的气体如果得不到及时排出,会在挤出的熔体表面或内部出现气隙、气泡、疤痕、表面昏暗等缺陷,还会影响熔体的物理和力学性能、化学性能、电性能和光学性能。因此,SHJ型双螺杆挤出机设有真空排气装置,而其中真正起到真空排气关键作用的是水环式真空泵。

2.4 液压换网装置

SHJ型双螺杆挤出机配置液压换网装置目的在于将双螺杆挤出机挤出的熔体进行初级过滤,将物料中的杂质过滤,防止杂质进入熔体增压泵,造成齿轮损坏,液压换网装置采用双柱塞换网器,换网器采用优质氮化钢材质,经氮化热处理,配套设计的液压站,它具有体积小、可移动、操作简单、维修方便等特点,该机噪音低、流量大、集成化等多项优越性,为主机可靠工作提供了保证。

2.5 传动系统

双螺杆挤压机传动系统是双螺杆挤压机的重要组成部分,其作用是在设定的工艺条件下,向两根螺杆提供合适的转速范围,稳定而均匀的速度、足够且均匀相等的扭矩,并能承受完成挤出过程所产生的巨大的螺杆轴向力。

SHJ型双螺杆挤压机传动装置采用平行三轴式设计,集减速与扭矩分配于一体,一方面可满足在有限的中心距内大扭矩的传递和减速的要求,另一方面可承载螺杆末端产生的轴向力,有效抵销齿轮传动的径向力,防止螺杆弯曲,提高齿轮的承载能力和传动精度,传动箱采用球墨铸铁材料铸造,增加了箱体刚度,提高运转的平稳性及安全系数。

2.6 控制系统

SHJ型双螺杆挤压机组控制系统采用PLC为核心的控制系统,PLC控制系统主要由PLC主机、模拟量输入输出模块、数字量输入输出模块及操作面板(HMI)等部分组成。

PLC作为整个系统的核心,其CPU采用SIEMENS S7-300系列的CPU314程控器,通过输入、输出模块完成各种数字量模拟量的采集,实现对喂料机、增压泵系统的联锁控制、最终保证喂料机、双螺杆、增压泵的运行。

PLC系统的主要控制范围包括:喂料机、双螺杆、增压泵的驱动,喂料机、双螺杆和增压泵之间的联锁控制,关键控制点压力的显示。1台喂料机、1台双螺杆挤压机、1台增压泵用电机均采用西门子6SE440系统变频驱动。各个变频器与PLC之间采用PROFIBUS通讯,传送数据及进行控制。计量泵前及泵后的熔体压力,采用RFC FB900控制仪表,通过闭环控制喂料机、增压泵的转速来维持,以达到稳定地向纺丝组件输送熔体的目的。另外,在控制柜上配有喂料机、增压泵的的手动自动切换开关,以方便正常的生产运行。

3 结语

改造原常规涤纶纺丝装置,引用SHJ啮合同向型双螺杆挤压机生产特种纤维,剖析了该螺杆挤压机的结构及其特点,螺杆是双螺杆挤压机的关键设备,并和机筒共同完成物料的输送,设有真空排气装置,液压换网装置等,采用PLC为核心的控制系统。随着对双螺杆挤压机的深入了解,对生产特种纤维将有更进一步作用。